一种电动式商用车后副箱换挡执行机构的制作方法

1.本实用新型涉及车辆换挡技术领域,更具体的是,本实用新型涉及一种电动式商用车后副箱换挡执行机构。

背景技术:

2.重型商用车通常使用12挡或16挡变速箱,多挡位变速箱为了减少轴向尺寸通常采用主箱和副箱结合的形式,在后副箱中,一般包含太阳轮、行星轮、行星架和齿圈等机械部件,传统的后副箱换挡执行部件有的采用湿式制动器,有的采用传统结构的同步器,两者的体积都很大,使得后副箱体积增大。

3.在传统的后副箱行星齿轮机构中,换挡执行部件为湿式制动器时,由多片与变速箱周向相对固定的钢片组件和多片与转动部件周向相对固定的摩擦片组件构成,占用体积大,使得变速箱的体积增大,湿式制动器中需要补充油液,需要设置单独的油道,增加了制造成本。

4.使用传统结构的同步器作为换挡执行部件时,因为传统同步器结构组成复杂,会产生一定的换挡损失,并且传统同步器轴向尺寸很大,增加了后副箱的轴向尺寸。

5.目前选换挡执行机构的驱动形式主要分为气动、液压、电动等,气动式虽然具有较高的换挡力,但由于气体的可压缩性,换挡过程不易管理、管理过程粗暴,且需要较高的气密性;液压式调节精度好,但需要设置油路与泵油装置,如若泄露极易发生污染;并且气动式和液压式均需要设置外置通道,成本较高,并且换挡冲击大,换挡不够精确;电动式有较高的传动效率,调节也更加精准,采用车载电源即可进行工作。

技术实现要素:

6.本实用新型设计开发了一种电动式商用车后副箱换挡执行机构,通过换挡电机驱动换挡拨叉轴结合杠杆结构,增大换挡力的同时实现换挡行程的精准调节,以弹簧、高挡同步环和低挡同步环的结合,简化结构的同时换挡迅速精确,减小换挡冲击。

7.本实用新型提供的技术方案为:

8.一种电动式商用车后副箱换挡执行机构,包括:

9.壳体;以及

10.换挡电机,其固定在所述壳体内;

11.丝杠,其与所述换挡电机的输出端相连接;

12.换挡拨叉轴,其与所述丝杠的螺母可拆卸的连接;

13.换挡拨叉,其包括叉头端和叉口端,所述叉头端卡合在所述换挡拨叉轴上,所述叉口端的中部可转动的固定在所述壳体内;

14.高低挡滑套,其外侧与行星机构的齿圈相啮合,且所述高低挡滑套与所述叉口端可转动的卡合;

15.高挡同步环,其设置在所述高低挡滑套的内侧且与其可选择的相啮合,所述高挡

同步环的一端依次间隔设置有多个第一固定凸起;

16.低挡同步环,其设置在所述高低挡滑套的内侧且与其可选择的相啮合,所述低挡同步环的一端依次间隔设置有多个第二固定凸起;

17.多个弹簧,其分别一一对应的设置在所述多个第一固定凸起和第二固定凸起之间,使得所述高挡同步环和低挡同步环的轮齿相错;

18.高挡锥毂,其设置在所述高挡同步环的另一端,且所述高挡锥毂与行星机构的行星架相连接;

19.低挡锥毂,其设置在所述低挡同步环的另一端,且所述低挡锥毂固定在所述壳体内;

20.其中,所述高低挡滑套可选择的连接所述高挡锥毂或低挡锥毂。

21.优选的是,所述换挡电机为直流无刷电机。

22.优选的是,所述丝杠的螺母的一端具有环形阶梯状凸缘。

23.优选的是,所述换挡拨叉轴的一端具有弧形槽;

24.其中,所述弧形槽与所述环形阶梯状凸缘相互卡合。

25.优选的是,还包括:

26.环形槽,其设置在所述高低挡滑套的外侧;

27.其中,所述叉口端与所述环形槽卡转动的卡合。

28.优选的是,所述高低挡滑套的内侧轮齿两端均为锥面结构。

29.优选的是,所述高挡同步环和低挡同步环的外侧轮齿均为斜面结构;

30.其中,所述高低挡滑套和高挡同步环或低挡同步环可选择的锁止。

31.优选的是,所述高挡锥毂和低挡锥毂的外侧轮齿均为锥面结构。

32.优选的是,所述高挡同步环和低挡同步环的内侧均为摩擦锥面,且所述高挡同步环和低挡同步环内侧均设置有螺旋沟槽。

33.本实用新型所述的有益效果:

34.(1)本实用新型提供的电动式商用车后副箱换挡执行机构,采用直流无刷电机,检测转子位置计算得出换挡拨叉轴位移,实现换挡行程的精准调节。

35.(2)本实用新型提供的电动式商用车后副箱换挡执行机构,通过电机驱动丝杠螺母结构来驱动拨叉轴,传动结构简单高效,且在换挡拨叉所在位置设置杠杆机构,增大换挡力,减小对电机驱动压力的同时也可以保证换档所需的力,减小电机功率。

36.(3)本实用新型提供的电动式商用车后副箱换挡执行机构,采用新型结构的高低挡同步器,有6个安装弹簧的固定凸起,使同步器整体结构简化,有利于变速箱的轻量化,该同步器换档迅速、精确还可以减小换档所带来的冲击延长变速器使用寿命,结构紧凑,达到降低成本的目的。

附图说明

37.图1为本实用新型所述电动式商用车后副箱换挡执行机构的换挡机构的结构示意图。

38.图2为本实用新型所述换挡拨叉的装配结构示意图。

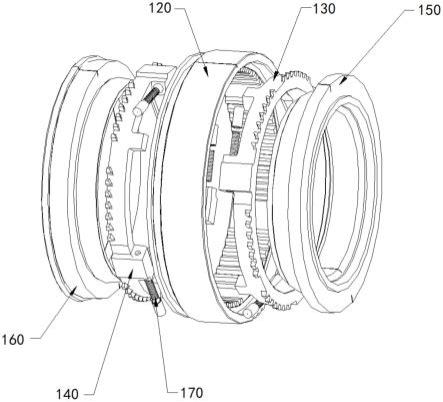

39.图3为本实用新型所述电动式商用车后副箱换挡执行机构的同步器的结构示意

图。

40.图4为本实用新型所述同步器的爆炸结构示意图。

41.图5为本实用新型所述同步器的截面结构示意图。

42.图6为本实用新型所述高低挡滑套的结构示意图。

43.图7为本实用新型所述高挡同步环和低挡同步环的装配结构示意图。

44.图8为本实用新型所述同步器的纵向剖面结构示意图。

45.图9为本实用新型所述换挡变化的结构示意图。

具体实施方式

46.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

47.如图1所示,本实用新型提供一种电动式商用车后副箱换挡执行机构,包括壳体、换挡机构和同步器。

48.如图1、图2所示,所示换挡机构包括:换挡电机101、丝杠102、螺母103、换挡拨叉轴111和换挡拨叉112,其中,换挡电机101固定在所述壳体100内;丝杠102与所述换挡电机101的输出端相连接,可做周向转动;所述螺母103的一端具有环形阶梯状凸缘,且螺母103外套于丝杠102,两者连接为丝杠螺母结构,丝杠102的转动可以带动螺母103的轴向移动;所述换挡拨叉轴111上有一道弧形槽,与螺母103的环形阶梯状凸缘配合,使得换挡拨叉轴111与所述丝杠的螺母103可拆卸的连接;换挡拨叉112包括叉头端和叉口端,所述叉头端卡合在所述换挡拨叉轴111上,所述叉口端卡合在所述同步器上且所述同步器可转动,所述叉头端和叉口端相交处为杠杆支点,使得所述换挡拨叉轴111与所述高低挡滑套反向移动。

49.其中,所述换挡电机101为直流无刷电机。

50.如图2所示,所述换挡拨叉轴111设有开槽,换挡拨叉112的叉头端置于在开槽中,叉头端可以随换挡拨叉轴111的移动而移动,在所述叉口端的中部设置有对称的2个定位销113,2个定位销113的一端均嵌入固定在壳体100上,2个定位销113的另一端分别穿过叉口端的中部,换挡拨叉112可以围绕定位销113进行转动,即杠杆支点。

51.叉口端设置有拨叉滑块114,拨叉滑块114的一端为轴,嵌入换挡拨叉112中,拨叉滑块114可以相对于换挡拨叉112进行自由转动,另一端用于拨动同步器进行移动。

52.换挡拨叉轴111进行移动时,带动叉头端进行移动,由于定位销113支点的固定作用,实现对叉口端的增力移动,由于杠杆作用,叉口端实际运动轨迹为弧形,直接作用于同步器易造成损坏,通过设置拨叉滑块114,保证同步器受力沿直线方向,减少同步器磨损。

53.如图3、图4、图5所示,所述同步器包括:高低挡滑套120、高挡同步环130、低挡同步环140、高挡锥毂150、低挡锥毂160和多个弹簧170。

54.其中,如图6所示,所述高低挡滑套120的外缘分布轮齿且保持与行星机构的齿圈轮齿相啮合,高低挡滑套120的内缘分布轮齿,高低挡滑套120的内缘轮齿两端均为锥面结构,所述高低挡滑套120的外侧具有环形槽,所述叉口端卡合在所述环形槽中且所述高低挡滑套120可转动。

55.如图7所示,所述高挡同步环130的外缘分布轮齿,高挡同步环130的外缘轮齿为斜面结构,且所述斜面结构能够与高低挡滑套120的内缘轮齿锥面结构相匹配啮合;所述高挡

同步环130的内缘带有摩擦锥面,并且设置有螺旋沟槽;所述高挡同步环130的一端依次间隔设置有多个第一固定凸起131,且所述多个第一固定凸起131为间隔设置的大凸起和小凸起,所述大凸起和小凸起的周向设置有圆形凹槽。

56.所述低挡同步环140的结构与高挡同步环130的结构完全相同,且低挡同步环相对于所述高挡同步环130设置在所述高低挡滑套120的内侧,所述低挡同步环140的一端依次间隔设置有多个第二固定凸起141,且所述多个第二固定凸起131为间隔设置的大凸起和小凸起,所述大凸起和小凸起的周向设置有圆形凹槽。

57.如图8所示,所述多个第一固定凸起131的大凸起和多个第二固定凸起141的小凸起成对设置,所述多个第一固定凸起131的小凸起和多个第二固定凸起141的大凸起成对设置,成对设置的大凸起和小凸起相对的圆形凹槽内设置有弹簧170,大凸起和小凸起将弹簧170压紧,由于弹簧170的弹力作用,使得高挡同步环130和低挡同步环周向弹开一定角度,轮齿始终相错半个齿,两同步环始终只有其中之一与高低挡滑套120配合,使得一侧同步环与高低挡滑套120的轮齿啮合时,另一侧同步环轮齿的锥面与高低挡滑套120轮齿的锥面相对,不与高低挡滑套120的内缘轮齿配合。

58.高挡锥毂150设置在所述高挡同步环130的另一端,且所述高挡锥毂150的外缘分布轮齿,使得高低挡滑套120可选择的与高挡锥毂150相啮合,所述高挡锥毂150与行星机构的行星架相连接。

59.低档锥毂160设置在所述低档同步环140的另一端,且所述低档锥毂160的外缘分布轮齿,使得高低挡滑套120可选择的与低档锥毂160相啮合,所述低档锥毂160固定在所述壳体内。

60.其中,所述高挡锥毂150和低档锥毂160的外侧轮齿均为锥面结构。

61.本实用新型所述的电动式商用车后副箱换挡执行机构的工作过程为:

62.当换挡电机101收到换挡指令时,换挡电机101启动正向或反向转动,通过丝杠102旋转带动螺母103轴向移动,进而使换挡拨叉轴111轴向移动,通过换挡拨叉112杠杆机构后,带动高低挡滑套120向与换挡拨叉轴111相反的方向轴向移动。

63.以高挡换低挡为例:

64.换挡前高低挡滑套120处于高挡位置,高低挡滑套120的内缘轮齿与高挡锥毂150的轮齿啮合,因为高挡锥毂150与行星机构的行星架固连,高低挡滑套120与齿圈啮合,此时使得行星架与齿圈结合,行星机构的传动比为高挡传动比1。

65.如图9所示,换低挡时,高低挡滑套120受换挡力f作用向低挡同步环10移动,见阶段1;此时低挡锥毂160与低挡同步环140之间存在转速差δw,之后高低挡滑套120的内缘轮齿锥面与低挡同步环140的外缘斜面接触,此时为预同步,见阶段2;换挡力f继续作用,使高低挡滑套120进一步推动低挡同步环140向低挡锥毂160移动,第二阶段同步开始,低挡锥毂160直到低挡同步环140与低挡锥毂160接触,螺旋沟槽破坏油膜,开始产生摩擦力,换挡力f继续作用,换挡力f在高低挡滑套120的内缘轮齿锥面与低挡同步环140的外缘齿轮斜面分解,换挡力f在高低挡滑套120与低挡同步环140之间的斜面上产生拨正力矩tz,摩擦力产生摩擦力矩tr1,弹簧170也产生一个锥力矩tr2,拨正力矩tz与摩擦力矩tr1、锥力矩tr2方向相反,从而使锁止面(低档同步环140的斜面与高低挡滑套的锥面的接触面)锁止;当低挡锥毂160与低挡同步环140之间的转速差δw逐渐消除,摩擦力矩tr1逐渐消失,锁止过程开始解

除,拨正力矩tz大于锥力矩tr2,低挡同步环140相对于高低挡滑套120转动一定角度,两者锥面轮齿进入啮合,高挡同步环130退出啮合,并由于锥力矩tr2的作用,相对于高低挡滑套120旋转一定角度,见阶段3;高低挡滑套120继续移动,其内缘轮齿锥面向低挡锥毂160的齿轮锥面接触,两者的齿轮进入啮合,同步完成,见阶段4、5。

66.本实用新型设计开发的一种电动式商用车后副箱换挡执行机构,采用直流无刷电机,检测转子位置计算得出换挡拨叉轴位移,实现换挡行程的精准调节;通过电机驱动丝杠螺母结构来驱动拨叉轴,传动结构简单高效,且在换挡拨叉所在位置设置杠杆机构,增大换挡力,减小对电机驱动压力的同时也可以保证换档所需的力,减小电机功率;采用新型结构的高低挡同步器,有6个安装弹簧的固定凸起,使同步器整体结构简化,有利于变速箱的轻量化,该同步器换档迅速、精确还可以减小换档所带来的冲击延长变速器使用寿命,结构紧凑,达到降低成本的目的。

67.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1