挤出机花键芯轴的制作方法

1.本实用新型涉及一种挤出机花键芯轴,属于挤出成型加工设备技术领域。

背景技术:

2.挤出机是当前较为常用的成型设备,挤出机的核心部件包括花键芯轴和螺纹套,其中花键芯轴包括轴头、轴颈和轴身,轴头和轴身上均设置有外花键,如图2所示的螺纹套设置在轴身上并且与轴身花键配合,现有的花键芯轴的轴身上的外花键制造采用圆形的铣刀铣削加工而成,由于铣刀本身的半径问题,在用铣刀铣削加工时,不能将花键加工到轴颈的根部,如图1所示,否则铣刀将对轴颈产生铣削,一般轴身上的外花键端部与轴颈根部的距离在25mm左右,由于该距离的存在,花键芯轴在使用时,轴颈与轴身的连接处应力较为集中,长时间使用,会产生疲劳损坏,甚至断裂,整个挤出机的使用寿命较短。

技术实现要素:

3.本实用新型涉及一种挤出机花键芯轴,解决现有技术中的挤出机花键芯轴在轴头与轴颈连接处应力集中而易损毁的技术缺陷。

4.为解决上述问题,本实用新型所采取的技术方案是:挤出机花键芯轴,包括轴头、第一轴颈和轴身,轴头、第一轴颈和轴身的中心线共线,第一轴颈连接轴头与轴身,第一轴颈的直径大于或等于轴头的直径,第一轴颈的直径大于轴身的直径,轴身上设置第一外花键,轴头用于在使用状态下与动力机构连接,轴身用于在使用状态下穿过螺纹套并与螺纹套花键配合,第一轴颈用于在使用状态下与固定件转动连接,轴身上的第一外花键靠近第一轴颈的一端开设到第一轴颈与轴身连接形成的轴肩处,轴身上的第一外花键远离第一轴颈的一端延伸至轴身的端部。本实用新型中第一外花键开设到第一轴颈处,减小第一轴颈与轴身连接处的应力集中,避免由此而导致的挤出机花键芯轴易损毁的问题,螺纹套也可套设到第一轴颈处。

5.作为本实用新型的进一步改进,轴头上开设有第二外花键,用于在使用状态下与动力机构花键配合。本实用新型在轴头上设置第二外花键,通过花键配合将轴头与动力机构相连接,方便本实用新型使用时的连接。

6.作为本实用新型的进一步改进,第一轴颈与轴头之间由连接部连接,第一轴颈的直径大于连接部的直径。本实用新型方便整体的加工制作。

7.作为本实用新型的进一步改进,轴头上的第二外花键的小径大于或等于连接部的直径。本实用新型设置连接部,可将第二外花键开设至贯通轴头的两端,方便第二外花键的加工。

8.作为本实用新型的进一步改进,还包括第二轴颈,第二轴颈设置在轴身远离轴头的一端并与轴身的中心线共线,第二轴颈的直径小于轴身上外花键的小径。本实用新型可通过第二轴颈上安装轴承,将轴身与固定物转动连接,以对轴身进行径向定位,防止轴身在转动时发生摆动。

9.作为本实用新型的进一步改进,轴身远离轴头一端的端部沿轴身的中心线开设有限位孔,用于在使用状态下插入限位件对轴身进行径向限位。本实用新型通过在将固定件插入限位孔内对轴身进行径向定位,阻止轴身的摆动,方便对轴身的定位。

10.作为本实用新型的更进一步改进,第一轴颈与轴身连接处设置有倒圆角。本实用新型中的倒圆角进一步的避免由于应用集中而致第一轴颈与轴身连接处损毁。

11.综上所述,本实用新型的有益效果是:本实用新型通过将第一外花键的长度延长至轴颈处,减小轴身与轴颈连接处的应力集中,避免轴身长时间转动时轴身与轴颈连接处损毁甚至断裂,延长挤出机花键轴的使用寿命,降低挤出机的使用成本。

附图说明

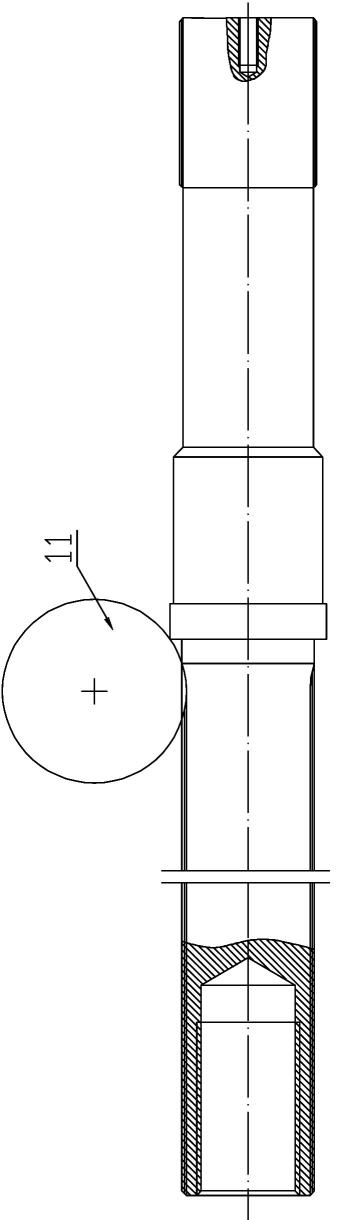

12.图1是现有技术的铣刀铣削加工挤出机花键芯轴的示意图。

13.图2是现有技术的螺纹套的示意图。

14.图3是本实用新型的结构示意图。

15.图4是与本实用新型配合使用的螺纹套的结构示意图。

16.其中:1、轴头;2、第一轴颈;3、轴身;4、第一外花键;5、轴肩;6、连接部;7、第二轴颈;8、限位孔;9、倒圆角;10、第二外花键;11、铣刀;12、螺纹套。

具体实施方式

17.下面结合附图对本实用新型的具体实施方式做进一步的说明。

18.实施例1

19.如图3所示的挤出机花键芯轴,包括轴头1、第一轴颈2和轴身3,轴头1、第一轴颈2和轴身3为一体式结构并且三者的中心线共线,第一轴颈2位于轴头1与轴身3之间并且连接轴头1与轴身3,第一轴颈2的直径大于或等于轴头1的直径,第一轴颈2的直径大于轴身3的直径,轴身3上设置第一外花键4,轴头1用于在使用状态下与动力机构连接并且由动力机构驱动整个挤出机花键芯轴转动,轴身3用于在使用状态下穿过螺纹套并与螺纹套(如图4所示)花键配合,第一轴颈2用于在使用状态下采用轴承与固定件转动连接,本实施例中轴身3上的第一外花键4靠近第一轴颈2的一端开设到第一轴颈2与轴身3连接形成的轴肩5处,轴身3上的第一外花键4远离第一轴颈2的一端延伸至轴身3的端部。

20.实施例2

21.本实施例是在实施例1的基础上所做的进一步的改进,与实施例1相比,本实施例中轴头1上开设有第二外花键10,用于在使用状态下与动力机构花键配合,本实施例在动力机构的输出轴上安装连接套,连接套上开设有连接孔,连接孔内设置内花键,在使用时,将轴头1插入连接孔内并且与连接孔花键配合,本实施例在第一轴颈2与轴头1之间由连接部6连接,第一轴颈2的直径大于连接部6的直径,本实施例中轴头1的直径大于连接部6的直径并且轴头1上的第二外花键10的小径大于或等于连接部6的直径,其中第二外花键10的两端分别贯通轴头1的两端。本实施例中其余部分的结构与实施例1相同,具体可参考实施例1,本实施例不予赘述。

22.实施例3

23.本实施例是对实施例2的进一步改进,相较于实施例2,本实施例设置有第二轴颈

7,第二轴颈7设置在轴身3远离轴头1的一端并与轴身3的中心线共线,第二轴颈7的直径小于轴身3上第一外花键4的小径,本实施例在使用时,采用轴承将轴身3远离轴头1的一端转动安装在固定物上,避免轴身3远离轴头1的一端在转动时发生径向摆动。本实施例其余部分的结构与实施例2相同,具体可参考实施例2,本实施例不予赘述。

24.实施例4

25.本实施例是对实施例2的进一步改进,相较于实旋例2,本实施例在轴身3远离轴头1一端的端部沿轴身3的中心线开设有限位孔8,用于在使用状态下插入限位件对轴身3进行径向限位,其中限位孔8的中心线与轴身3的中心线重合,相较于采用轴承对轴身3进行径向定位,本实施例更易于安装。本实施例其余部分的结构与实施例2相同,具体可参考实施例2,本实施例不予赘述。

26.实施例5

27.本实施例是对实施例1至实施例4中任一个实施例的进一步改进,相较于前述实施例,本实施例在第一轴颈2与轴身3连接处设置有倒圆角9,即轴身3上第一外花键4的凸齿顶部与第一轴颈2的端面间设置倒圆角9。本实施例其余部分的结构与上述实施例1至实施例4中任一个实施例相同,具体可参考上述实施例1至实施例4中任一个实施例,本实施例不予赘述。

28.以上说明书中未做特别说明的部分均为现有技术,或者通过现有技术即能实现。而且本发明中所述具体实施案例仅为本发明的较佳实施案例而已,并非用来限定本发明的实施范围。即凡依本发明专利范围的内容所作的等效变化与修饰,都应作为本发明的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1