封闭式防撬防盗阀门锁的制作方法

1.本实用新型涉及阀门锁技术领域,是一种封闭式防撬防盗阀门锁。

背景技术:

2.油田采油井和注水井的井口上都装有采油树,采油树上装有额定压力为250大气压的大型闸门,简称为250型闸门,其控制开关的手轮裸露在外且可通过通用工具拆卸。一般油田生产井一般处于偏僻、荒芜地区,且油井井场之间的距离较大,考虑人员成本及场站建设成本,多采用集中集输管理,很多油井无人值守,易发生原油被盗事件。

3.根据以往案例分析,油井井口采油树是盗油者实施盗取原油的主要部位。盗油者通过工具打开采油树盲端丝堵或盲法兰,可从井口处盗取原油。盗油者的行为除了造成原油丢失的直接经济损失之外,还可能会造成生产安全事故(轻者造成停产重则能引起井喷),严重影响现场安全生产。此外,还有一些偷盗者会拧松手轮螺母,偷盗手轮、轴承压盖、阀杆铜螺母、平面轴承等部件。因此,现有采油树在实际使用过程中存在以下不足:不能防止不法分子偷盗原油或采油树上的手轮等重要零件。

技术实现要素:

4.本实用新型提供了一种封闭式防撬防盗阀门锁,克服了上述现有技术之不足,其能有效解决现有采油树存在的不能防止不法分子偷盗原油或采油树上的手轮等重要零件的问题。

5.本实用新型的技术方案是通过以下措施来实现的:一种封闭式防撬防盗阀门锁,包括阀体、阀杆、手轮和底座,阀体上端内侧设有上端位于阀体上方的阀杆,阀杆上端固定安装有手轮,对应手轮下方位置的阀体外侧固定安装有底座,底座上侧沿圆周均布有至少两个开口向上的限位孔,每个限位孔内均设有上端位于阀杆上方的限位柱,每个限位柱上端分别与上盖下侧对应位置固定安装在一起;至少一根限位柱下部设有开口向外的锁定孔,对应其中一个锁定孔位置的底座上端外侧设有安装凸台,安装凸台中部设有与对应限位孔相连通的锁孔,锁孔内设有锁舌位于锁定孔内的伸缩锁。

6.下面是对上述实用新型技术方案的进一步优化或/和改进:

7.上述还可包括固定螺栓,对应每个限位柱下端位置的底座上均设有内外贯通且从内至外直径依次增大的阶梯孔,每个阶梯孔内均设有内端与阀体外侧对应位置相抵的固定螺栓,且所有固定螺栓的头部均位于对应限位柱的内侧。

8.上述固定螺栓可为梅花带柱防盗螺栓。

9.上述还可包括锁堵,安装凸台外端内侧通过螺纹安装有能够遮挡住伸缩锁的锁堵,锁堵外端中部设有开口向外的扳手槽,扳手槽内侧沿圆周均布有若干防盗齿,扳手槽槽底设有防盗柱。

10.上述每根限位柱下部均可设有开口向外的锁定孔。

11.上述底座上侧可设有开口向上的减重槽。

12.本实用新型结构合理而紧凑,使用方便,其通过将底座固定安装在阀体上,限位柱插入限位孔后可将手轮固定住,防止盗采者转动手轮偷盗原油,提高了原油储存的安全性;上盖可完全将阀杆遮挡住,防止盗采者拆卸偷盗手轮等零部件;按压式防盗伸缩锁可快速将上盖、限位柱和底座固定安装在一起,只能使用伸缩锁专用钥匙才能打开本装置;锁堵能够遮挡住伸缩锁且只能使用专用扳手才能拆卸,偷盗拆卸费时费力,其与伸缩锁一起实现了双重锁定的效果,防盗效果好;本装置安装简便快捷,提高了设备设施的完整性,降低、消除了安全隐患,能有效节省生产管理和维护成本,并在一定程度上降低了维护人员的劳动强度。

附图说明

13.附图1为本实用新型最佳实施例的主视结构示意图。

14.附图2为本实用新型最佳实施例的左视剖视结构示意图。

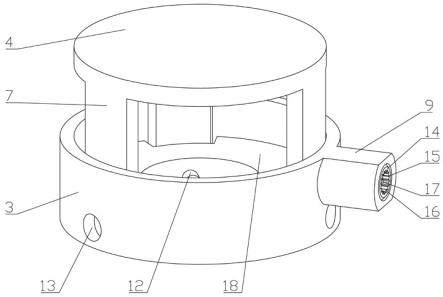

15.附图3为本实用新型最佳实施例的立体结构示意图。

16.附图4为附图1中上盖和限位柱的立体结构示意图。

17.附图5为附图1中底座的立体结构示意图。

18.附图中的编码分别为:1为阀杆,2为手轮,3为底座,4为上盖,5为阀体,6为限位孔,7为限位柱,8为锁定孔,9为安装凸台,10为锁孔,11为伸缩锁,12为固定螺栓,13为阶梯孔,14为锁堵,15为扳手槽,16为防盗齿,17为防盗柱,18为减重槽,19为螺纹紧固件,20为采油树。

具体实施方式

19.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

20.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

21.下面结合实施例及附图对本实用新型作进一步描述:

22.实施例一:如附图1、2、3、4、5所示,该封闭式防撬防盗阀门锁包括阀体5、阀杆1、手轮2和底座3,阀体5上端内侧设有上端位于阀体5上方的阀杆1,阀杆1上端固定安装有手轮2,对应手轮2下方位置的阀体5外侧固定安装有底座3,底座3上侧沿圆周均布有至少两个开口向上的限位孔6,每个限位孔6内均设有上端位于阀杆1上方的限位柱7,每个限位柱7上端分别与上盖4下侧对应位置固定安装在一起;至少一根限位柱7下部设有开口向外的锁定孔8,对应其中一个锁定孔8位置的底座3上端外侧设有安装凸台9,安装凸台9中部设有与对应限位孔6相连通的锁孔10,锁孔10内设有锁舌位于锁定孔8内的伸缩锁11。

23.使用时,先将手轮2从阀杆1上拆下(现有技术中手轮2一般是通过螺纹紧固件19安装在阀杆1上),然后将底座3套在阀体5外侧并固定住,再将手轮2装回阀杆1上端,然后将带有锁定孔8的限位柱7对准伸缩锁11位置,最后握住上盖4将每个限位柱7插入底座3上对应的限位孔6内,转动钥匙按压伸缩锁11将锁舌压入锁定孔8内,即可完成本装置的安装固定。根据需求,底座3和阀体5之间可通过高强度环氧树脂粘接或铆接或焊接或螺纹紧固件实现

固定连接;手轮2上每根轮辐分别位于两根限位柱7之间的空隙内,这样即可通过多根限位柱7将轮辐卡住防止手轮2转动,此外,为防止盗采者撬动限位柱7和上盖4,两根限位柱7之间的距离还可与手轮轮辐的宽度或直径尺寸相匹配,当阀杆1凸出手轮2尺寸较长时,还可在对应轮辐上侧位置的两根限位柱7之间增设封堵块,尽可能减少撬棍的操作空间,防止本装置被撬松或撬坏;限位孔6和限位柱7的数量可综合手轮2的轮辐数量确定,现有技术中常见的阀门手轮一般最少设有三根轮辐,这时可对应设置三根限位柱7以便将手轮2可靠牢固地卡住防止其转动;限位柱7和上盖4之间的固定方式可通过焊接或铆接或一体成型实现;伸缩锁11可使用厦门美科安防的圆柱形按压锁,型号可选mk511-01或mk511-02;限位孔6和锁定孔8均为盲孔,这样可避免限位柱7和锁舌被撬。

24.本实用新型结构合理而紧凑,使用方便,其通过将底座3固定安装在阀体5上,限位柱7插入限位孔6后可将手轮2固定住,防止盗采者转动手轮2偷盗原油;上盖4可完全将阀杆1遮挡住,防止盗采者拆卸偷盗手轮2等零部件;按压式防盗伸缩锁11可快速将上盖4、限位柱7和底座3固定安装在一起,只能使用伸缩锁11专用钥匙才能打开本装置;本装置安装简便快捷,提高了设备设施的完整性,降低、消除了安全隐患,能有效节省生产管理和维护成本,并在一定程度上降低了维护人员的劳动强度。

25.可根据实际需要,对上述封闭式防撬防盗阀门锁作进一步优化或/和改进:

26.实施例二:如附图1、2、3、4、5所示,还包括固定螺栓12,对应每个限位柱7下端位置的底座3上均设有内外贯通且从内至外直径依次增大的阶梯孔13,每个阶梯孔13内均设有内端与阀体5外侧对应位置相抵的固定螺栓12,且所有固定螺栓12的头部均位于对应限位柱7的内侧。通过这样设置,可以将阀座与阀体5快速固定安装在一起,且上盖4安装完成后限位柱7会将固定螺栓12头部的扳手槽遮挡住,防止盗采者使用扳手将底座3从阀体5上拆开,增强本装置的防盗效果;此外通过固定螺栓12连接阀体5和底座3,更便于快速拆装本装置对采油树进行维护。根据需求,固定螺栓12可为现有技术中的盘头或平圆头螺钉或内六角圆柱头螺钉,这样便于将螺钉头部置于阶梯孔13直径较大的一端,方便将螺钉头部完全隐藏在底座3内;此外,对应每个固定螺栓12位置的阀体5上可对应配打孔,然后将固定螺栓12内端拧入对应的孔内,这样能更好地将底座3和阀体5固定安装在一起。

27.实施例三:如附图2所示,固定螺栓12为梅花带柱防盗螺栓。通过这样设置,固定螺栓12需要用梅花带柱防盗螺栓的专用扳手进行拆卸,在限位柱7下端被破坏的情况下,也能有效防止底座3被从阀座上拆掉。

28.实施例四:如附图1、2、3所示,还包括锁堵14,安装凸台9外端内侧通过螺纹安装有能够遮挡住伸缩锁11的锁堵14,锁堵14外端中部设有开口向外的扳手槽15,扳手槽15内侧沿圆周均布有若干防盗齿16,扳手槽15槽底设有防盗柱17。使用过程中,锁堵14会将伸缩锁11的钥匙孔封堵住,而锁堵14的扳手槽15是非标形状且中部防盗柱17凸起,因此盗采者使用通用工具不能将锁堵14取出;通过这样设置,能给本装置增加一道防盗措施,有效增强本装置的防盗性能。

29.实施例五:如附图1、2、4所示,每根限位柱7下部均设有开口向外的锁定孔8。通过这样设置,不再需要刻意将带有锁定孔8的限位柱7先对准伸缩锁11再插入限位孔6内,大大节省了限位柱7和上盖4的安装时间,能有效提高安装工作效率。

30.实施例六:如附图2、3、5所示,底座3上侧设有开口向上的减重槽18。通过这样设

置,可以减轻底座3的重量,进而减轻本装置对采油树的压迫。

31.以上技术特征构成了本实用新型的实施例,其具有较强的适应性和实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1