一种槽车安全阀的制作方法

1.本实用新型涉及槽车用的阀门领域,具体涉及一种槽车安全阀。

背景技术:

2.安全阀(具体指弹簧全启式安全阀)是阀瓣受弹簧弹力作用下处于常闭状态;当设备或管道(如槽车罐体)内的介质压力升高超过整定压力时,通过向系统外排放介质来防止管道或设备内介质压力超过规定数值的特殊阀门。而在槽车应用的安全阀中,为了避免安全阀位于槽车上方的高度太高而影响槽车通过限高路段等,一般采用将弹簧结构内置于槽车罐体内的结构。但是内置式槽车安全阀的弹簧被浸泡在介质中或者处于介质蒸汽氛围中,遇到腐蚀性强的介质,弹簧容易损坏,维护成本高且存在安全隐患。具体的,本技术人在先申请的授权公告号为cn204239836u的中国实用新型专利中就公开了一种内置双弹簧全启式安全阀,采用内外双弹簧结构来提升弹簧的使用寿命,但是该结构弹簧依然容易遭到腐蚀,甚至弹簧丝直径小的弹簧还更加不耐用。

3.而如授权公告号为cn203237636u的中国实用新型专利公开的带爆破片结构的安全阀,虽然可以通过爆破片结构解决上述问题,但是该方案应用中,需要在槽车罐体增加安全阀凸缘、筒体、底板等结构,改造槽车罐体存在如安全标准适配、改造成本增加等问题。并且该方案爆破片爆破后的维护,从该下螺母、螺柱的设置方式可以看出,需要拆出安全阀,而后深入筒体内进行爆破片的更换维护;从该图仅有一个弹簧的示意来看,筒体深度远不止图中所示的深度,因此实际操作中,该爆破片的拆换动作几乎不可能实现。

技术实现要素:

4.本实用新型提供一种槽车安全阀,以解决现有槽车安全阀弹簧易被腐蚀、带爆破片的安全阀爆破片结构更换不便等问题。

5.本实用新型采用如下技术方案:

6.一种槽车安全阀,包括阀体、阀杆、阀瓣、弹簧以及爆破桶,阀杆外端由阀体内端贯穿阀体延伸至阀体外端的泄压孔外,弹簧套设于阀杆外且两端分别与阀体内端、阀杆内端抵接,阀瓣位于泄压孔外且与阀杆外端连接,阀瓣用于在槽车罐体内压力小于槽车安全阀整定压力时密封泄压孔。上述爆破桶为一端敞口且另一端由爆破片封闭的桶状结构,爆破桶可拆卸装配于槽车罐体。上述阀体内端延伸至上述爆破桶内且阀体外端装配于爆破桶敞口处,阀体外端外周沿与爆破桶敞口处密封连接。

7.进一步地:

8.上述弹簧设有三个,三个弹簧分别为外弹簧、中弹簧、内弹簧,内弹簧套设于上述阀杆外,中弹簧套设于内弹簧外,外弹簧套设于中弹簧外。

9.上述内弹簧、上述中弹簧、上述外弹簧均为圆柱弹簧,内弹簧、中弹簧、外弹簧的弹簧丝直径依次递增。

10.上述泄压孔附设有导流部,导流部为连通泄压孔与上述阀体外的通孔状结构,导

流部由泄压孔开口处的上述阀体朝向背离阀体内端所在位置的方向延伸,导流部通孔结构的孔壁环设于上述阀瓣外。一种槽车安全阀还包括保护罩,保护罩与上述阀杆外端连接,保护罩位于阀瓣背离阀体内端所在位置的一侧,保护罩位于上述导流部与阀体外连通的一端端部外,保护罩遮蔽导流部开口设置。

11.上述阀体附设有装配构件,装配构件设于阀体外端,用于连接阀体与爆破桶。上述导流部连通阀体外的一端端部凸出上述装配构件背离阀体内端所在位置的一侧侧面。上述保护罩呈一侧设有环状凸起结构的盖体状,保护罩的环状凸起结构套设于导流部凸出装配构件侧面的端部外。

12.上述导流附设有导流弧面,导流弧面设于导流部与上述泄压孔连通一端的端部,导流弧面用于将由泄压孔与上述阀瓣之间流出的介质引导转向上述保护罩所在位置的方向。

13.上述导流弧面的截面的几何形状呈抛物线状,该导流弧面的截面为其位于上述阀体半剖面内的截面。上述导流弧面由上述泄压孔开口处所在平面先向上述弹簧所在位置的方向延伸且在其抛物线状截面的顶点后转向上述保护罩所在位置的方向延伸。上述阀体在上述导流弧面与泄压孔开口处之间形成一圈导流棱,导流棱为环形棱状结构。上述阀瓣附设有密封垫,密封垫装配于阀瓣朝向泄压孔所在位置的一侧。当该阀瓣密封泄压孔时,密封垫与上述导流棱抵接。

14.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:

15.本实用新型的爆破桶结构直接包覆阀体内端、弹簧等结构,通过爆破桶来隔绝介质,起到防止介质腐蚀弹簧,而造成需要经常更换弹簧,维护成本高等问题。并且,弹簧不容易受到腐蚀,也就消除了因弹簧受腐蚀失效带来的介质外泄等安全隐患。本实用新型通过模块化的爆破桶结构来搭配阀体等其他结构应用,对于安全阀生产厂家来说相对少涉及的爆破桶结构可以采用外购等形式来降低成本。而在槽车安全阀应用中,由于爆破桶可拆卸装配于槽车罐体,维护爆破片仅需拆出整个槽车安全阀,而后采用常规的爆破桶维护方式即可实现,对于槽车使用者来说,操作更加熟悉、方便。并且现有槽车罐体一般通过法兰与安全阀连接,因此现有的通过法兰装配的爆破桶对于槽车来说适配性更强。

附图说明

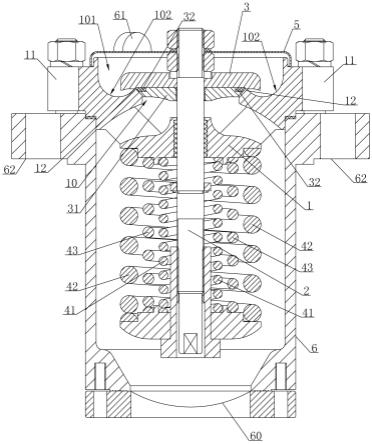

16.图1为实施例一中本实用新型的槽车安全阀的半剖结构示意图。

17.图2为实施例二中本实用新型的槽车安全阀的半剖结构示意图。

具体实施方式

18.下面参照附图说明本实用新型的具体实施方式。

19.实施例一

20.参考图1,一种槽车安全阀,包括阀体1、阀杆2、阀瓣3、弹簧、反冲盘5、爆破桶6、保护盖7以及保护套8,阀杆2外端由阀体1内端贯穿阀体1延伸至阀体1外端的泄压孔10外,弹簧套设于阀杆2外且两端分别与阀体1内端、阀杆2内端抵接,阀瓣3位于泄压孔10外且与阀杆2外端连接,阀瓣3用于在槽车罐体内压力小于槽车安全阀整定压力时密封泄压孔10。反

冲盘5通过调节环结构装配于阀瓣3。保护盖7通过螺栓结构可拆卸装配于阀体1外端端部,阀瓣3、反冲盘5等结构位于保护盖7内。保护盖7顶面开设有若干供介质流出的通孔。保护套8为硅橡胶等柔性材质套体,保护套8套设于保护盖7顶面,用于防止如雨水等流入保护盖7内而浸泡阀瓣3、反冲盘5等。具体的,本实施例采用两个依次套设的弹簧方案,即弹簧包括内弹簧41、外弹簧42,内弹簧41套设于阀杆2外,外弹簧42套设于内弹簧41外。安全阀的上述结构为本领域常见的技术手段,本技术人也在提出背景技术中涉及的在先申请后,广泛地销售该结构的安全阀,此处不再赘述。其中,图1未对阀杆2、爆破桶6的爆破片60结构进行剖视。

21.继续参考图1,上述爆破桶6为一端敞口且另一端由爆破片60封闭的桶状结构,爆破桶6可拆卸装配于槽车罐体。上述阀体1内端延伸至上述爆破桶6内且阀体1外端装配于爆破桶6敞口处,阀体1外端外周沿与爆破桶6敞口处密封连接。爆破桶66在其敞口处附设有连接法兰62,连接法兰62用于将爆破桶66及其敞口内装配的阀体11等其他结构(即整个该槽车安全阀)装配于槽车罐体。该爆破桶6为通过夹持机构装配爆破片60的爆破桶6结构,夹持机构具体如用螺栓锁固等方式装配,如图中画出了供锁入螺栓的螺栓孔等。该阀体1附设有装配构件11,装配构件11设于阀体1外端,用于连接阀体1与爆破桶6。该装配构件11可以为焊接盘、螺纹构件等。本实施例中,该装配构件11为法兰连接构件,采用法兰连接的方式在安全阀应用中使用更广。通过法兰结构的装配构件11连接阀体1与爆破桶6,令阀体1及其连接的阀杆2、阀瓣3等结构与爆破桶6成为两个独立性更强的部分,有助于安全阀生产、使用维护等过程中的模块化生产、维护。

22.实施例二

23.参考图2,一种槽车安全阀,包括阀体1、阀杆2、阀瓣3、弹簧、保护罩5以及爆破桶6,阀杆2外端由阀体1内端贯穿阀体1延伸至阀体1外端的泄压孔10外,弹簧套设于阀杆2外且两端分别与阀体1内端、阀杆2内端抵接,阀瓣3位于泄压孔10外且与阀杆2外端连接,阀瓣3用于在该槽车安全阀应用处的压力小于槽车安全阀的整定压力时密封泄压孔10,爆破桶6为一端敞口且另一端由爆破片封闭的桶状结构,阀体1内端延伸至爆破桶6内且阀体1外端装配于爆破桶6敞口处,阀体1外端外周沿与爆破桶6敞口处密封连接。其中,图2为该槽车安全阀的半剖结构示意图,其中阀杆2、爆破桶6的爆破片未进行剖视示意。

24.继续参考图2,本实施例的安全阀采用三个弹簧的方案,即弹簧设有三个,三个弹簧均为圆柱弹簧,三个弹簧分别为外弹簧42、中弹簧43、内弹簧41,内弹簧41套设于上述阀杆2外,中弹簧43套设于内弹簧41外,外弹簧42套设于中弹簧43外,内弹簧41、中弹簧43、外弹簧42的弹簧丝直径依次递增。三个弹簧的方案可以进一步降低弹簧结构的整体长度,三弹簧设计结构,有效的减少长度,使得产品整体长度缩短,结构更加紧凑。三弹簧较之单弹簧,钢值较小,平均分配,不容易断裂,延长弹簧的使用寿命。三弹簧受力均匀,保证了安全阀的稳定性、准确性。如实施例一中采用的双弹簧结构,其延伸长度相比大于本实施例的三弹簧结构,该更长的延伸距离将给爆破桶的适配带来不便且增加该适配成本;再者延伸距离更长给槽车安全阀生产、包装、运输乃至后续的使用维护等带来成本的增加。

25.继续参考图2,上述泄压孔10附设有导流部101,导流部101为连通泄压孔10与上述阀体1外的通孔状结构,导流部101由泄压孔10开口处的上述阀体1朝向背离阀体1内端所在位置的方向延伸,导流部101通孔结构的孔壁环设于上述阀瓣3外。上述保护罩5与上述阀杆

2外端连接,保护罩5位于阀瓣3背离阀体1内端所在位置的一侧,保护罩5位于上述导流部101与阀体1外连通的一端端部外,保护罩5遮蔽导流部101开口设置。导流部101的孔壁可以随阀体1浇铸一体成型。常见泄压孔10与导流部101均为沿阀杆2长度方向延伸的圆孔结构,且二者的中轴线均与阀杆2中轴线位于同一直线。而导流部101的内径大于泄压孔10内径设置。

26.继续参考图2,上述阀瓣3焊接于上述阀杆2,具体采用如堆焊等。该阀瓣3附设有压盖31与密封垫32,密封垫32装配于阀瓣3朝向泄压孔10所在位置的一侧,压盖31位于阀瓣3朝向泄压孔10所在位置的一侧,压盖31可拆卸装配,压盖31用于固定装配密封垫32。压盖31与阀杆2螺纹连接用于可拆卸装配密封垫32。上述阀体1附设有装配构件11,装配构件11设于阀体1外端,装配构件11用于固定装配阀体1。具体的,该装配构件11为法兰盘结构,阀体1依靠该装配构件11与爆破桶6敞口处密封连接。上述导流部101连通阀体1外的一端端部凸出上述装配构件11背离阀体1内端所在位置的一侧侧面,即导流部101外端端部长圆环状凸出法兰盘外端端面。上述保护罩5呈一侧设有环状凸起结构的盖体状,保护罩5的环状凸起结构套设于导流部101凸出装配构件11侧面的端部外。

27.继续参考图2,上述导流部101附设有导流弧面102,导流弧面102设于导流部101与上述泄压孔10连通一端的端部,导流弧面102用于将由泄压孔10与上述阀瓣3之间流出的介质引导转向上述保护罩5所在位置的方向。上述导流弧面102的截面的几何形状呈抛物线状,导流弧面102由上述泄压孔10开口处所在平面先向上述弹簧所在位置的方向延伸且在其抛物线状截面的顶点后转向上述保护罩5所在位置的方向延伸。上述阀体1在上述导流弧面102与泄压孔10开口处之间形成一圈导流棱12,导流棱12为环形棱状结构。该泄压孔10在邻近阀体1外端的一段呈内径逐渐增大的喇叭状,阀瓣3密封该泄压孔10时,阀瓣3将密封垫32压入该泄压孔10的喇叭状开口内,密封垫32略微形变密封该泄压孔10。上述阀瓣3朝向上述弹簧所在位置的一侧的外周沿朝向上述导流弧面102抛物线状截面的顶点所在位置的方向凸起设置。

28.继续参考图2,上述保护罩5采用不锈钢材质,抗腐蚀效果更好。保护罩5中部开孔,阀杆2外端端部为螺纹杆结构,阀杆2外端的螺纹杆结构穿过保护罩5中部开孔结构后由螺母将保护罩5锁合。具体的,本实施例中,保护罩5朝向阀瓣3所在位置的一侧与阀瓣3之间通过弹簧垫、螺母等来调节二者间距;保护罩5背离阀瓣3所在位置的一侧通过柔性垫圈、螺母来固定。当槽车罐体内压力达到整定压力后,介质开始由泄压孔10排放时,介质在泄压孔10喇叭状开口离开泄压孔10,受阀瓣3阻挡转向,特别是受阀瓣3外周沿的凸起结构导流,介质转向导流弧面102,而后由导流弧面102再度引导转向朝向保护罩5。在这个过程中,阀瓣3由于引导介质转向的关系,对介质流出的反应更加灵敏,即令安全阀开启动作更加灵敏迅速,且回座时也更加稳定。而导流弧面102的设置可以令介质流出泄压孔10后在导流弧面102引导下高效转向。

29.继续参考图2,该爆破桶6为现有的带压力表61的爆破桶6产品,压力表61用于显示爆破桶6内的压力。在阀体1外套设爆破桶6的方案,可以将弹簧等部件与介质隔离,避免介质对爆破桶6的腐蚀。选用成熟的爆破桶6方案,可以如外购爆破桶6的方式,采用模块化的方式对本实施的槽车安全阀进行制造与使用,有助于降低安全阀生产、使用成本。而上述三弹簧结构进一步缩短了安全阀产品的整体长度,也就是可以配合长度更短爆破桶6,有利于

降低安全阀整体成本以及便于搭配爆破桶6。爆破桶6在其敞口处附设有连接法兰62,连接法兰62用于将爆破桶6及其敞口内装配的阀体1等其他结构(即整个该槽车安全阀)装配于槽车罐体。

30.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1