角接触球轴承的填球模具的制作方法

1.本实用新型涉及一种角接触球轴承的填球模具。

背景技术:

2.通用中小型b角度角接触球轴承填球模具设计方案,可以以手工填球摁压的工作原理,借用小型气动气缸为动力装置将钢球通过外力进入保持架兜孔内部,基于以上问题考虑结合b角度角接触球轴承保持架锁口锁球功能,通过合理的挤压钢球使滚动体顺利进入保持架兜孔内。

3.通用中小型b角度角接触球轴承填球模具,国内外轴承行业生产厂家根据产品的批次量或者产品结构都有着各式各样的填球方式,随着轴承生产自动化程度越来越成熟,产品质量越来越稳定,小批量生产过程就越来越不被重视,尤其是在轴承装配填球过程中无法摆脱人工填球的低效工作方式。更为重要的是高精度角接触球轴承一直都以多批次小批量的存在,填球的方式与效率也严重影响了产品装配效率,因此针对其多批次小批量产品填球模具的制作与使用对此种生产模式变得尤为迫切与重要,为此提供一种角接触球轴承的填球模具。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种角接触球轴承的填球模具,为实现上述目的,本实用新型提供了一种角接触球轴承的填球模具,包括填球模具、推球模、引球模,所述推球模与引球模之间形成一个球形空间,所述填球模具通过所述引球模内部结构锥形轨道与四周通孔引球通道、所述推球模与保持架配合,所述填球模具为辅助推球模兜孔,保持架兜孔与所述引球模引球轨道圆心同线定位,定位模将推球模与动力装置啮合安装,所述引球模提通过底座模与盛球模限位连接,定位模为推球模与动力装置的轴向连接点。

5.进一步地,所述球形空间随着引球模锥形轨道逐渐缩小而变小,以此配合形成滚动体因受力而被挤进推球模顶端的保持架兜孔内。

6.进一步地,所述底座模、引球模、推球模、定位模均采用硬质塑料材质,利用塑料的弹性变形来有效避免装球时挤压导致钢球擦伤的现象发生。

7.进一步地,所述引球模为空心圆柱形结构,内孔设置锥形通道,通道曲率大于滚动体半径尺寸,内孔锥形通道的锥形比例与b角度保持架锁口尺寸相匹配。

8.进一步地,所述推球模为实体圆柱形结构,推球模顶端设置为球兜结构,外幅圆直径尺寸大于保持架大端内径尺寸,以此形成推球模顶端与保持架内径过盈配合;推球模下端的实体圆柱外形直径大于保持架最大外径尺寸。

9.进一步地,所述定位模为气缸与推球模的连接装置,起到连接定位限位的作用。

10.进一步地,所述盛球模为碗状结构,可根据工作台设置其大小尺寸。

11.进一步地,所述动力装置作为整个装置的动力源代替人提供压力。

12.本实用新型的有益效果是:通过所述填球模具通过引球模内部结构锥形轨道与四周通孔引球通道、推球模与保持架配合,有效的将钢球支撑进入b角度保持架兜孔内,所述填球模具为辅助推球模兜孔、保持架兜孔与引球模引球轨道圆心同线定位,利用定位模将推球模与动力装置进行啮合安装,起到很好地定位作用,使钢球通过引球模轨道压力顺利进入到b角度保持架兜孔内。所述底座模主要为引球模提供了一个与盛球模限位的连接装置,为推球模提供一个收缩推进的空间,起到轴向限位固定作用。所述定位模为推球模与动力装置提供了一个轴向连接点,为保持架与推球模顶端配合起到限位配合的作用,通过模具通用性得到提升,有效提高了填球效率,大大降低了员工的劳动强度,为工厂降低了加工成本,并明显提高了工厂的生产效率。

附图说明

13.图1为本实用新型角接触球轴承的填球模具立体结构图;

14.图2为本实用新型角接触球轴承的填球模具润滑槽主剖视图;

15.图3为本实用新型角接触球轴承的填球模具盛球模剖视图;

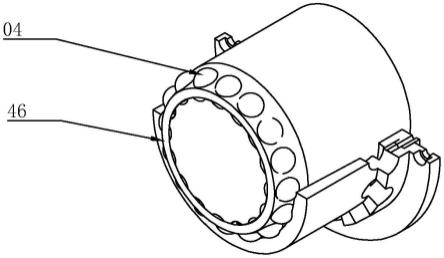

16.图4为本实用新型角接触球轴承的填球模具引球模局部结构示意图;

17.图5为本实用新型角接触球轴承的填球模具钢球结构主视图;

18.图6为本实用新型角接触球轴承的填球模具推球模剖视图;

19.图7为本实用新型角接触球轴承的填球模具左视图;

20.图8为本实用新型角接触球轴承的填球模具俯视图。

具体实施方式

21.本实用新型的角接触球轴承的填球模具的实施例如图1-8所示:包括下盛球模11、底座模12、引球模13、推球模14、定位模15、动力装置16、b角度保持架46、钢球04。所述引球模13与工作台通过4颗内六角螺丝与工作台相连接,为整个装置提供支撑;所述盛球模11通过与引球模13底部锥形台阶相互配合固定,盛球模11通用性较强,可通用φ5~φ12mm之间的钢球04;所述底座模12通过内六角螺栓与引球模13相连接;所述推球模14同过定位模15与动力装置相连气缸16,为该装置提供动力源,通过启停开关控制改装置作业过程,将在推球模14顶端b角度保持架推起,在推送的过程中钢球04通过引球模13内壁通道压力与b角度保持架46锁口扩张力将钢球04推入b角度保持架兜孔内,底座模12主要为引球模13提供了一个与盛球模11固定的连接装置,为推球模14提供一个收缩推进的空间,起到轴向限位固定作用。定位模15为推球模14与动力装置16提供了一个轴向连接点,为保持架与推球模14顶端配合起到限位配合的作用,盛球模11通过内六角螺钉安装在工作台上,盛球模11具有一定的通用性,一般φ5~φ12mm的均可通用;一般φ5mm(不包含φ5mm)以内的可根据需要重新设置盛球模11尺寸,避免钢球04浪费。

22.定位模15为气缸与推球模14的连接装置,一端连接动力源气缸,为整个装置提供动力作用,一端连接推球模14;定位模15与推球模14在气缸的作用下进行伸缩推动,在推动的过程中由于定位模15的限位作用,使推球模14推进长度很好地与保持架填球后被推出的高度与引球模13高度一致,以便工作人员将填好球的保持架取出;在缩进的过程中由于定位模15的限位,使推球模14缩进长度与盛球模11底部高度平齐,起到堵塞盛球模11内钢球

04与防止模具卡住钢球04的作用;根据所生产的产品尺寸范围合理设计定位模15结构尺寸,同时简化零件结构,以便于定位模15的通用性。

23.推球模14顶端有设置为球兜结构,顶端球兜结构区域高度与保持架厚度一致,模具球兜与保持架球兜数据保持一致,作业时保持架球兜梁宽要与保持架球兜梁相互配合使模具球兜与保持架球兜形成一个有效空间,以便于钢球04在引球模13内滚道壁的压力下进入保持架锁口;模具球兜梁外幅圆直径尺寸大于保持架大端内径尺寸,以此形成推球模14顶端与保持架内径过盈配合,便于在推球的过程中不移位或者松动,导致钢球04不能进入到指定位置,影响填球效率;推球模14下端的实体圆柱外形直径略大于保持架最大外径尺寸,以便在推球过程中与引球模13内壁发生干涉。

24.引球模13内空心圆柱形结构,内孔设置锥形圆弧通道,通道数量与保持架兜孔数量一致,圆弧通道为底部通道宽度与钢球04直径一样,并且引球模13的外壁引导孔与圆弧通道连接处应圆弧过渡且平滑,放置钢球04阻塞或卡滞;引球模13外壁引导孔直径与圆弧通道直径尺寸大小保持一致,避免由于尺寸差导致通道有台阶划伤钢球04表面;圆弧通道表面曲率半径应大于滚动体半径尺寸,防止钢球04出现卡滞;引球模13内孔锥形通道的锥形比例与b角度保持架46锁口尺寸相匹配,以便钢球04在一定渐变压力下顺利进入保持架兜孔,避免划伤或啃伤钢球04表面。

25.动力源气缸的整个动作由气缸带动推球模14通过引球模13挤压力使钢球04进入兜孔,整个过程替代了人工摁压填球的手工模式,简化了操作动作提高了工作效率,同时由气缸代替人工填球,降低了操作人员的劳动强度。

26.本实用新型的工作原理:包括如下步骤:步骤1:将引球模13与工作台通过内六角螺栓固定在工作台上,将盛球模11底部与引球模锥形台阶配合调试啮合安装;步骤2:将底座模12同过内六角螺栓固定在引球模上;步骤3:将推球模14从引球模13内穿过进入到底座模12内,在通过定位块与动力装置气缸相连接;步骤4:安装调试各个模具之间的配合,使引球模13外径引球孔与推球模14顶端仿形兜孔进行对位,使其中心位置在同一直线内,使推球模14顶端仿形兜孔位置与引球模内锥形圆弧通道平行;步骤5:将使用相应尺寸的钢球04放入盛球模11内;步骤6:安装调试完成后,首先进行试生产:操作人员首先触动气缸16开关,将推球模14通过气缸16推出引球模13,然后将b角度保持架46放置在推球模14顶端,并检查保持架46与推球模14顶端是否同心,然后松开气缸16开关使推球模14与保持架46进入到指定填球位置,三心合一:保持架46都控中心、推球模14顶端仿形兜孔中心与引球模13外径的引球孔中心,待钢球04进入到引球模13引球通道后,触动气缸16开关,使推球模14推动保持架46使钢球04进入保持架46兜孔内,然后人工取下已填好钢球04的保持架46;步骤7:试生产完成后,检查已填好钢球04的保持架46,是否有漏装钢球04,钢球04表面是否有刮伤、擦伤等不良产生,然后进行调整至满足使用要求;步骤8:调整完成后,操作人员重复步骤6的工作,实现中小型b角度角接触球轴承自动填球作业。

27.以上实施例,只是本实用新型优选地具体实施例的一种角接触球轴承的填球模具,本领域技术人员在本实用新型技术方案范围内进行的通常变化和替换都包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1