用于将第一元件紧固至第二元件的夹具的制作方法

本技术涉及一种用于将第一元件紧固至第二元件的夹具。本技术还涉及一种具有第一元件和夹具的装置。本技术还涉及一种具有装置和第二元件的系统。本技术还涉及一种用于组装该系统的方法。

背景技术:

1、从de 10 2005 062 979 a1,已知一种装置(被称作紧固单元)能够附接至具有孔的第二元件,该第二元件在de 10 2005 062 979 a1中被称作载体元件,由此形成一种系统。根据de 10 2005 062 979 a1的装置作为具有第一主体的夹具,该第一主体包括包含紧固部分8a的头部和由u形横杆8d提供的末梢。在从de 10 2005 062 979 a1已知的设计中,空心杆沿纵向轴线从头部延伸至末梢。提供了两个固定元件,每个固定元件具有例如在de10 2005 062 979a1的图4中所示的常规位置并且具有例如在de 102005 062 979a1的图2中所示的缩回位置。随着固定元件从常规位置移动到缩回位置,相应的末梢沿着图2中指示为pf1的缩回方向移动。相应的固定元件由第一主体的元件的端部段提供,该元件还形成空心杆的侧壁,该侧壁具有侧表面,并且由此,端部段在第一主体的末梢向后弯曲形成弯曲段(在u形横杆8d的区域中),该弯曲部分用作弹簧。

技术实现思路

1、鉴于此背景,本实用新型要解决的问题是提出一种夹具和/或一种装置和/或一种系统和/或一种方法,其可以被设计为具有更高的保持力和/或更低的组装工作量,并且/或者提供公差补偿。

2、此问题被根据本实用新型的夹具、装置、系统以及方法解决。优选实施方式在以下说明书中描述。

3、本实用新型基于以下基本思路:提供具有第二主体的夹具,该第二主体以插入件的形式布置于第一主体内部并能够在第一主体的内部沿纵向轴线从第一位置移动至第二位置。根据本实用新型,插入件用于将固定元件保持在缩回位置。这提供了将夹具插入第二元件的孔中的机会,而固定元件被保持在缩回位置。这意味着在夹具的杆插入第二元件的孔的期间,固定元件不需要被通过与孔的边缘相互作用从常规位置推向缩回位置,或仅程度较轻(对于那些在缩回位置的实施方式,固定元件的尖端不完全布置在杆的内部,而是稍微凸出于杆的侧表面并且与孔的边缘接触)。在以下的设计中,即,将夹具的杆插入第二元件的孔中包括孔的边缘与固定元件的相互作用以使得将固定元件从常规位置移动到缩回位置,推入杆所需的力还取决于将固定元件预张紧到常规位置的弹簧的强度。提高这些设计中的保持力,自然地导致推入杆所需的力的增加。本实用新型通过使用插入件将固定元件保持在缩回位置的方式来消除这种依赖性。在优选实施例中,将插入件移动到其第二位置将释放收缩的固定元件并且允许固定元件朝其常规位置移动。

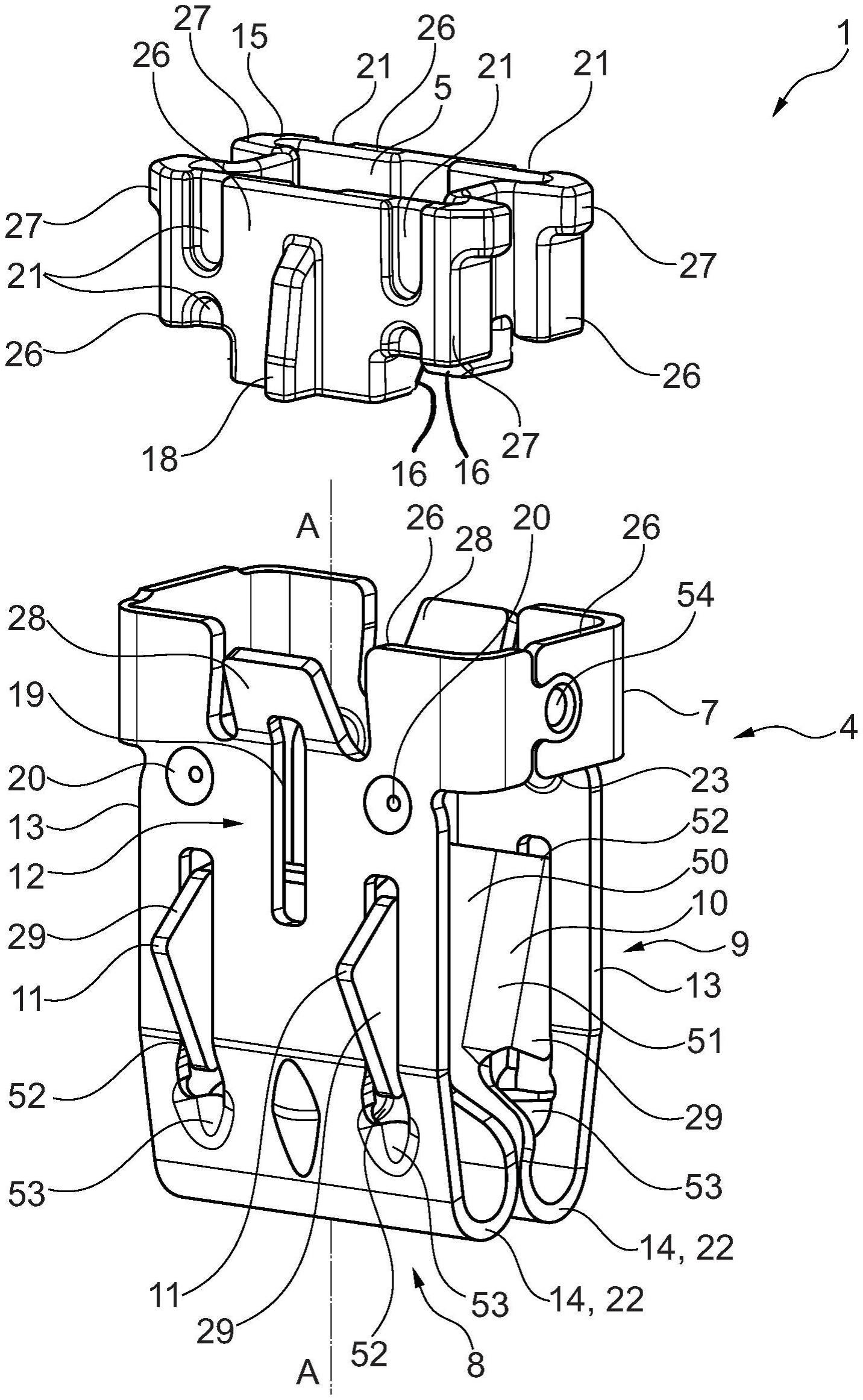

4、根据本实用新型的夹具适用于将第一元件紧固到第二元件。根据本实用新型,夹具至少具有第一主体和第二主体。在优选实施方式中,夹具可以具有另外的主体。

5、夹具的第一主体包括头部和末梢和沿纵向轴线从头部延伸至末梢的空心杆。

6、头部旨在将夹具连接至第一元件。头部的设计和形状优选地适合于所选择的头部与第一元件的连接方式。在一种优选实施方式中,头部具有垂直于纵向轴线的方形截面。在一种优选实施方式中,头部是空心头部。在一种优选实施方式中,头部具有四个侧壁,其中相邻的侧壁以彼此呈90°角设置,从而形成头部的方形截面。

7、在一种优选实施方式中,头部的四个侧壁中的三个是实心侧壁,并且第四个侧壁由两个子件制成,两个子件通过锁定件彼此连接以形成第四个侧壁。这种设计在其中第一主体是通过从金属切口弯曲而制成的整体件的那些实施方式中特别有利。在一种优选实施方式中,锁定件在第一主体的各个部分已经弯曲就位之后将第一主体保持在一起。

8、在一种优选实施方式中,头部的一个侧壁包含伸出部或包含凸耳。在根据本实用新型的装置的一种优选实施方式中,第一元件具有凹陷,并且头部的侧壁的伸出部或凸耳与第一元件的凹陷接合。在一种优选实施方式中,这种在头部的侧壁的伸出部或凸耳与第一元件之间的接合关系是形状配合的接合关系。

9、第一主体具有末梢。该末梢是第一主体的与头部相反的端部。如果根据本实用新型的夹子和/或装置用于连接到具有孔的第二元件,则末梢可以用作第一主体的首先插入到第二元件的孔中的部分。末梢可适于促进这种插入。末梢可以是锥形或金字塔形。

10、在一种优选实施方式中,末梢的形状还受到影响,主要在于在优选实施方式中,固定元件是第一主体的元件的端部段,该元件还形成杆的具有侧表面的侧壁,并且其中该元件在第一主体的末梢向后弯曲形成位于末梢处的弯曲段。在一种优选实施方式中,这导致端部段被布置在杆的侧壁的后方。在一种优选实施方式中,弯曲段可以用作弹簧。

11、第一主体具有沿纵向轴线从头部延伸至末梢的空心杆。在一种优选实施方式中,空心杆有具备侧表面的第一侧壁并且具有第二侧壁,第二侧壁优选平行于第一侧壁布置,其中第二侧壁具有指向远离第一侧壁的侧表面的侧表面。在这样的实施方式中,空心杆将由这两个侧壁构成,其中在该特定设计中,杆的垂直于两个侧壁的侧面将是开放的侧面。在一种替代实施方式中,空心杆可以包含优选与第一侧壁和第二侧壁成90°角延伸的第三侧壁和第四侧壁。在这样的设计中,空心杆将具有垂直于纵向轴线的矩形截面,该矩形截面由第一侧壁、第二侧壁、第三侧壁和第四侧壁提供。

12、在一种优选实施方式中,杆的侧表面是布置于平面上的平坦表面。在一种优选实施方式中,该平面平行于纵向轴线布置。然而,将平面与纵向轴线成一定角度布置的设计也是可行的。这样的设计可以包括,例如,从头部朝向末梢以一定角度延伸的侧表面,例如使杆朝向末梢逐渐变细。

13、第一主体具有至少一个固定元件。在一种优选实施方式中,第一主体具有两个固定元件。

14、固定元件具有常规位置。在此常规位置,固定元件的尖端凸出于杆的侧表面第一量。根据本实用新型,固定元件具有缩回位置。在本实用新型的第一替代方案中,在缩回位置,固定元件的尖端不凸出于杆的侧表面并布置于杆的内部,如果没有某物凸出于侧表面则认为杆内部的布置已经实现。可替代的,第一主体可以被以这样的方式设计,即在缩回位置,固定元件的尖端凸出于杆的侧表面,但凸出于杆的侧表面的第二量小于第一量。

15、根据本实用新型,随着固定元件从常规位置移动至缩回位置,尖端沿缩回方向移动。缩回方向可以是直线方向。在一种优选实施方式中,尖端围绕布置在末梢或比固定元件的尖端更靠近末梢的弯曲段旋转。这表明缩回方向也可以是弧形方向。

16、第一主体具有弹簧。将固定元件从常规位置移动至缩回位置以加载弹簧,使得在缩回位置,固定元件被预张紧,以移动返回进入常规位置的方向。在一种优选实施方式中,当固定元件位于常规位置时,弹簧不被加载。在这样的设计中,固定元件将免于与第一主体的其他元件接触并且弹簧不会被加载。然而,当固定元件处于常规位置时弹簧被加载的实施例也是可行的,但优选地相比于加载到在缩回位置的弹簧上的负载加载更小的程度。在这样的设计中,固定元件的一部分可以在常规位置与第一主体的另一元件接触,并且部分加载的弹簧将固定元件压靠在该另一元件上。如果要将固定元件稳定在其常规位置,这种设计可以是有用的。

17、如上所述,弹簧可以由第一主体的元件的弯曲段提供。在一种优选实施方式中,固定元件是第一主体的元件的端部段,该元件还形成杆的具有侧表面的侧壁,并且其中该元件在第一主体的末梢向后弯曲形成弯曲段,该弯曲段用作弹簧。在一种优选实施方式中,固定元件的尖端由固定元件的旗状部提供,该旗状部是弯曲远离固定元件的另一元件的部分。在一种优选实施方式中,固定元件具有基体,该基体布置在空心杆中并且其中旗状部从基体朝向空心杆的侧壁伸出。

18、在一种优选实施方式中,杆具有缝隙,且固定元件的尖端布置在固定元件的一元件上,该元件从空心杆的内部通过缝隙伸出,并在固定元件位于常规位置时凸出于侧壁的侧表面。在一种优选实施方式中,它是在常规位置通过侧壁的缝隙伸出的固定元件的旗状部。

19、在一种优选实施方式中,一个固定元件可以具有两个尖端。在一种优选实施方式中,固定元件具有基体和在基体的相对侧以与基体成一定角度伸出的两个旗状部。在一种优选实施方式中,基体是方形的本体。在一种优选实施方式中,空心杆的侧壁将具有彼此平行布置的两个缝隙,其中相应的尖端将布置在固定元件的元件上,优选地,固定元件的旗状部,其通过相应的缝隙从空心杆的内部伸出,使得当固定元件处于常规位置时,尖端凸出于该侧壁的侧表面第一量。

20、在一种优选实施方式中,杆的侧壁中的缝隙平行于纵向轴线布置,固定元件的具有尖端的部分,例如旗状部,伸出穿过该缝隙。

21、在一种优选实施方式中,其中空心杆具有平坦的侧壁并且具有至少一个布置于侧壁的缝隙,在常规位置,固定元件的包含尖端的元件通过该缝隙伸出,侧壁具有布置在缝隙靠近末梢的端部的凹窝状部分。在试图将夹具的头部从固定元件的尖端拉开的重力被施加至夹具的情形下,例如,在安全气囊展开期间,侧壁的位于缝隙末端的凹窝状部分增加了侧壁抵抗被固定元件的通过缝隙伸出的一部分滑落的阻力。

22、根据本实用新型,夹具具有作为插入件被布置在第一主体内部,并且能够在第一主体内部沿纵向轴线从第一位置移动到第二位置的第二主体。根据本实用新型,插入件具有接触表面并且固定元件具有相对表面,其中接触表面面向缩回方向,并且当插入件处于第一位置且固定元件处于缩回位置时,接触表面与相对表面接触。因此,插入件用于将固定元件保持在缩回位置。

23、接触表面面向缩回方向。根据接触表面面向缩回方向的特征被理解为接触表面的法向量与缩回方向的夹角小于90°。在一种优选实施方式中,接触表面是布置于平面上的平坦表面。在一种优选实施方式中,当插入件处于第一位置时,缩回方向与平面相交。在一种优选实施方式中,缩回方向与平面相交的点处的平面的法向量与缩回方向在该点与平面相交时所指向的方向之间的夹角小于90°。缩回方向在该点与平面相交时所指向的方向优选为弧形缩回方向的切线方向。

24、在一种优选实施方式中,接触表面是布置于平面上的平坦表面,该平面与纵向方向成角度延伸,该角度小于25°,优选地小于45°,优选地小于30°,并且该平面最优选平行于纵向轴线延伸。将接触表面布置成相对于纵向轴线成小角度或优选地平行于纵向轴线,防止插入件被弹簧的恢复力沿第二位置的方向推离第一位置。

25、在固定元件具有基体,优选为矩形基体的优选实施方式中,固定元件的相对表面是基体的表面。

26、在一种优选实施方式中,接触表面是与插入件中的切口邻接的表面。在一种优选实施方式中,当插入件位于第一位置并且固定元件处于缩回位置时,固定元件的基体的一部分布置在插入件的切口内。在插入件中提供切口允许插入件具有第一接触表面和第二接触表面,其中第一接触表面面向第二接触表面。此实施方式中的第一接触表面能够被用于与第一固定元件上的相对表面相互作用。第二接触表面能够被用于与第二固定元件上的相对表面相互作用。

27、在一种优选实施方式中,插入件是块状的或者是由四个侧壁提供的空心体,其中相邻的侧壁彼此成90°布置。在这样的实施方式中,插入件可以在拐角处被加强,例如拐角处可以包含比拐角之间的区域更多的材料。加强方形空心插入件的拐角可以允许插入件的重量被减轻,而对于与空心方形头部的拐角相互作用的插入件,提供插入件在第一主体的头部的良好的滑动运动。

28、在一种优选实施方式中,当插入件处于第一位置时,插入件完全或主要布置在空心杆中。当插入件处于第一位置时,可能优选的是使插入件的一部分仍然布置在头部的内部。插入件的此部分可以被用于稳定插入件的定位,尤其是在空心杆仅由两个侧壁界定并朝向另一侧开口的情况下。

29、在一种优选实施方式中,当插入件处于第二位置时,插入件完全或至少主要布置在头部内部。

30、在一种优选实施方式中,插入件具有凸出部,该凸出部从杆的内部通过杆中的狭缝延伸至杆的外部。狭缝可以这样的方式被设计,即狭缝从杆延伸至头部的方式。在一种替代方案中,插入件具有凸出部,该凸出部从头部的内部通过头部中的狭缝延伸至头部的外部。

31、在一种优选实施方式中,其中插入件的凸出部延伸通过杆中的狭缝,杆中的狭缝布置于侧表面,当固定元件处于常规位置时,固定元件的尖端凸出于该侧表面。

32、在一种优选实施方式中,狭缝的方向平行于纵向轴线延伸,其中插入件的凸出部穿过该狭缝伸出。

33、将插入件布置成具有从杆和/或头部的内部伸出到外部的凸出部允许从外部与插入件相互作用。例如,这种布置可以用于从外部将插入件从第一位置移动到第二位置。例如,凸出部可用于与第二元件中的孔的边缘相互作用。在这样的设计中,将杆推入第二元件的孔中将自动导致插入件的凸出部与边缘相互作用并从第一位置被推至第二位置,从而释放固定元件。

34、在一种优选实施方式中,当插入件处于第一位置时,插入件的凸出部在一点位处凸出于杆的侧壁,该点位比固定元件的尖端将凸出于杆的侧壁的点位更靠近头部,如果固定元件在常规位置的话。对于插入件的凸出部通过侧壁中的狭缝伸出并且固定元件的尖端布置在固定元件的元件上的那些实施方式,例如通过侧壁中的缝隙伸出的旗状部,相比于用于具有止动件尖端的元件的狭缝的端部,用于插入件的凸出部的狭缝的距离头部最远的端部被布置为更靠近头部。

35、在一种优选实施方式中,插入件具有被布置在插入件的相反侧上的两个凸出部,每个凸出部从第一元件的内部通过杆和/或头部中的相应的狭缝延伸到外部。插入件在其每个侧壁上具有凸出部的另外的实施方式是可行的,例如在插入件为矩形且具有四个凸出部的设计中,每侧有一个突起。

36、在一种优选实施方式中,狭缝以当插入件从第一位置以第二位置的方向移动时凸出部沿杆移动的方式布置,优选地平行于纵向轴线布置。

37、在一种优选实施方式中,当插入件处于第二位置时,插入件的接触表面不与相对表面接触。

38、在一种优选实施方式中,提供至少一个保持元件,该保持元件伸入空心杆中,该保持元件与插入件中的凹槽接合以将插入件保持在第一位置。这样的保持元件可以是布置于杆的侧壁的凹坑。如果没有力被施加至插入件或只有很小的力被施加至插入件以将插入件从第一位置移动到第二位置,则提供凹坑允许插入件被保持在第一位置。然而,一旦向插入件施加指向第二位置并且高于某个阈值的力,提供凹坑允许由这些凹坑提供的保持机制被克服。

39、保持元件可以对称地布置在杆的侧壁上,优选地关于布置在侧壁中部的狭缝对称地布置,并且插入件的凸出部通过该狭缝伸出。

40、在一种优选实施方式中,第一主体是通过从金属切口弯曲而制成的整体件。

41、在一种优选实施方式中,第二主体是整体件。在一种优选实施方式中,第二主体是由塑料材质制成的整体件。

42、在一种优选实施方式中,夹具具有第三主体。第三主体是阻挡销。在一种优选实施方式中,阻挡销可以从顶部插入进头部中,顶部是头部相对于末梢的另一侧。

43、在一种优选实施方式中,夹具具有空心头部、空心杆和空心插入件。在一种优选实施方式中,阻挡销可以从头部的顶部插入进空心头部、空心杆和空心插入件中。阻挡销可用于阻挡固定元件从常规位置移动到缩回位置。

44、根据本实用新型的装置具有第一元件和根据本实用新型的附接至第一元件的夹具。根据本实用新型的夹具可以通过形状配合、摩擦配合、胶合、焊接或这些方法的组合的方式附接至第一元件。

45、在一种优选实施方式中,第一元件是握柄,因为它们被布置于汽车的天花板。在一种优选实施方式中,第一元件具有连接第一元件的第一部分(例如基部)和第一元件的第二部分(例如把手)的关节。

46、在一种优选实施方式中,第一元件具有伸出部,例如闩,其中伸出部具有背向夹具的末梢的表面,并且伸出部与夹具的头部的面向末梢的表面接触。在一种优选实施方式中,夹具的头部的面向末梢的表面是头部的壁的底部边缘,例如共同构成方形头部的头部的四个壁之一的底部边缘。

47、在一种优选实施方式中,第一元件具有通道,其中夹具的头部布置在通道中。在一种优选实施方式中,通道允许进入头部的至少部分,或允许进入空心头部的内部,或允许进入空心头部和夹具的空心杆的内部。

48、根据本实用新型的系统具有根据本实用新型的装置以及第二元件,第二元件具有孔,其中第一元件被布置于第二元件的第一侧,并且夹具的杆从第一侧通过该孔延伸至第二侧,其中固定元件的尖端被布置于第二元件的与第一侧相反的第二侧。

49、在系统的一种优选实施方式中,固定元件处于常规位置。在一种优选实施方式中,处于常规位置的固定元件具有固定元件的尖端,该尖端凸出于杆的侧表面相比于凸出于第二元件中的孔的边缘更远,由此防止杆被从孔中拉出。在一种优选实施方式中,第一量,即在常规位置固定元件的尖端凸出于杆的侧表面的量,大于当杆布置于孔中时侧表面与孔的边缘之间的距离。

50、在一种优选实施方式中,第一元件是握柄并且第二元件是汽车的支柱。

51、根据本实用新型的方法,根据本实用新型的系统被组装,根据本实用新型的系统中的根据本实用新型的设备处于第一配置,在该第一配置中,固定元件处于缩回位置且插入件处于第一位置。装置处于第一配置中,根据本实用新型的方法使装置相对于第二元件移动,使得杆移动穿过第二元件的孔。根据本实用新型的方法,该装置从第一配置转变为第二配置,在该第二配置中,固定元件已经从缩回位置移动至常规位置。

52、在一种优选实施方式中,在设备相对于第二元件移动期间,孔的边缘与插入件的凸出部接触,其中装置相对于第二元件的持续移动导致凸出部在狭缝中移动。在一种优选实施方式中,凸出部在狭缝中的这种移动导致插入件从第一位置朝向第二位置的移动,并且优选地移动进入第二位置。在一种优选实施方式中,凸出部在狭缝中的这种移动导致插入件的接触表面与相对面脱离接触,并且因此将固定元件设置为自由地从缩回位置朝向常规位置移动,并且优选地移动进入常规位置。

53、在一种优选实施方式中,第二元件是壁或具有壁,其中壁具有作为穿过壁的通孔的孔。在一种替代实施方式中,第二元件是实心件,孔是盲孔。在这样的实施方式中,盲孔可以具有小于固定元件返回常规位置将需要的空间的直径。在这样的实施方式中,固定元件的尖端可以被设计为切入盲孔的壁,或者可以通过弹簧的恢复力将尖端压靠至盲孔的壁而被保持靠在盲孔的壁上。

54、在一种优选实施方式中,根据本实用新型的夹具用于将汽车的元件附接至汽车的本体。

- 还没有人留言评论。精彩留言会获得点赞!