用于门窗开启的手摇装置蜗轮蜗杆减速器的制作方法

1.本实用新型属于门窗技术领域,涉及一种用于门窗开启的手摇装置蜗轮蜗杆减速器。

背景技术:

2.门窗是建筑的重要组成部分,门窗的作用主要用来通风和采光,现有的大型综合体楼盘、工厂、楼梯间等高位采光通风窗户由于体积较大,需要安装开窗机构来辅助开窗,现有的手摇开窗机构需要安装减速器来实现减力和减速开窗,从而能够提高开窗的便利性和安全性。

3.但现有的手摇开窗装置的减速器采用锥齿轮进行传动,锥齿轮构成的减速传动机构在使用时容易出现逆反,结构的的稳定性较差,从而容易导致开窗减速失败。

技术实现要素:

4.本实用新型的目的是针对上述问题,提供一种用于门窗开启的手摇装置蜗轮蜗杆减速器。

5.为达到上述目的,本实用新型采用了下列技术方案:

6.一种用于门窗开启的手摇装置蜗轮蜗杆减速器,包括底座,所述底座上开设有安装槽,所述安装槽内转动安装有蜗杆,所述蜗杆的两端均伸出底座,所述蜗杆上的螺纹位于底座靠近中间的位置,所述底座上侧的侧壁连接有上盖,所述底座上侧的侧壁对称固定连接有两个梯形安装板,两个所述梯形安装板的宽度从上到下逐渐增大,所述上盖的竖直侧壁对称开设有两个梯形槽,所述梯形安装板与梯形槽形状相匹配,所述梯形安装板位于梯形槽内,所梯形安装板与梯形槽之间转动安装有蜗轮,所述蜗轮与蜗杆相啮合。

7.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述蜗轮包括转动连接于梯形安装板上的转轴,所述转轴外固定套设有蜗轮盘,所述蜗轮盘与蜗杆相啮合。

8.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述底座上侧的侧壁对称开设有两个第一半圆形槽,所述上盖下侧的侧壁对称开设有两个与第一半圆形槽相对应的第二半圆形槽,所述蜗杆位于第一半圆形槽与第二半圆形槽之间,所述蜗杆通过轴承与第一半圆形槽和第二半圆形槽的槽壁转动连接。

9.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述底座上表面的四角处均开设有销孔,所述销孔内活动套接有螺栓,所述螺栓螺纹连接于上盖上。

10.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述底座上侧的侧壁与上盖下侧的侧壁均开设有两个转动槽,所述蜗杆的杆壁通过滚珠轴承与转动槽的槽壁转动连接。

11.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述上盖上表面的四角处均固定连接有耳板,多个所述耳板上均开设有安装孔。

12.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述转轴的轴壁对称开设

有两个环形槽,所述蜗轮盘位于两个环形槽之间,所述环形槽内套设有弹簧垫圈,所述弹簧垫圈的外径大于蜗轮盘的内径。

13.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述蜗杆的杆壁与转轴的轴壁均开设有插孔,所述插孔位于底座和上盖外。

14.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述蜗杆的杆壁开会有与插孔相对应的插槽。

15.在上述的用于门窗开启的手摇装置蜗轮蜗杆减速器中,所述耳板的四角处均做倒角处理,所述底座与上盖的四角处均做倒角处理。

16.与现有的技术相比,本实用新型的优点在于:

17.本实用新型通过设置的底座、安装槽、蜗杆、上盖、梯形安装板、梯形槽和蜗轮,组装时,将蜗杆安装在底座上的安装槽内,将蜗轮安装在梯形安装板上,使蜗轮与蜗杆相啮合,将上盖固定在底座上,完成对减速器的组装,使用时,转动蜗杆,蜗杆带动蜗轮转动,由于蜗轮的尺寸较大,所以快速转动的蜗杆能够带动蜗轮缓慢的转动,从而实现减速的功能,相较于现有的锥齿轮减速结构,采用蜗杆与蜗轮相互配合的减速结构更加稳定,在使用时不会发生逆反的情况,有效得到提高了减速器使用的稳定性和安全性。

18.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

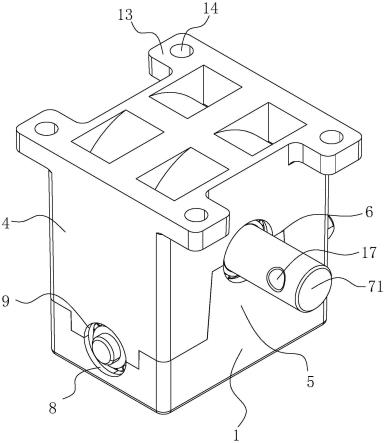

19.图1是本实用新型的整体示意图。

20.图2是本实用新型未安装上盖4的结构示意图。

21.图3是本实用新型的侧视图。

22.图4是本实用新型的仰视图。

23.图中:1、底座;2、安装槽;3、蜗杆;4、上盖;5、梯形安装板;6、梯形槽;7、蜗轮;71、转轴;72、蜗轮盘;8、第一半圆形槽;9、第二半圆形槽;10、销孔;11、螺栓;12、转动槽;13、耳板;14、安装孔;15、环形槽;16、弹簧垫圈;17、插孔;18、插槽。

具体实施方式

24.下面结合附图对本实用新型进行进一步说明。

25.如图1-4所示,一种用于门窗开启的手摇装置蜗轮蜗杆减速器,包括底座1,所述底座1上开设有安装槽2,所述安装槽2内转动安装有蜗杆3,所述蜗杆3的两端均伸出底座1,所述蜗杆3上的螺纹位于底座1靠近中间的位置,所述底座1上侧的侧壁连接有上盖4,所述底座1上侧的侧壁对称固定连接有两个梯形安装板5,两个所述梯形安装板5的宽度从上到下逐渐增大,所述上盖4的竖直侧壁对称开设有两个梯形槽6,所述梯形安装板5与梯形槽6形状相匹配,所述梯形安装板5位于梯形槽6内,所梯形安装板5与梯形槽6之间转动安装有蜗轮7,所述蜗轮7与蜗杆3相啮合。

26.在上述实施例中,通过设置的底座1、安装槽2、蜗杆3、上盖4、梯形安装板5、梯形槽6和蜗轮7,组装时,将蜗杆3安装在底座1上的安装槽2内,将蜗轮7安装在梯形安装板5上,使蜗轮7与蜗杆3相啮合,将上盖4固定在底座1上,完成对减速器的组装,使用时,转动蜗杆3,

蜗杆3带动蜗轮7转动,由于蜗轮7的尺寸较大,所以快速转动的蜗杆3能够带动蜗轮7缓慢的转动,从而实现减速的功能,相较于现有的锥齿轮减速结构,采用蜗杆3与蜗轮7相互配合的减速结构更加稳定,在使用时不会发生逆反的情况,有效得到提高了减速器使用的稳定性和安全性。

27.所述蜗轮7包括转动连接于梯形安装板5上的转轴71,所述转轴71外固定套设有蜗轮盘72,所述蜗轮盘72与蜗杆3相啮合。

28.在本实施例中,由转轴71和蜗轮盘72组成的蜗轮7,在安装时将转轴71转动安装在梯形安装板5和上盖4上,使蜗轮盘72与蜗杆3啮合,使蜗轮盘72与蜗杆3上的螺纹对齐,从而能够使蜗轮盘72与蜗杆3完美的啮合,能够避免蜗轮7与蜗杆3在相对转动时出现逆反,有效的提高了减速器结构的稳定性,有效的提高了减速器运行的稳定性。

29.所述底座1上侧的侧壁对称开设有两个第一半圆形槽8,所述上盖4下侧的侧壁对称开设有两个与第一半圆形槽8相对应的第二半圆形槽9,所述蜗杆3位于第一半圆形槽8与第二半圆形槽9之间,所述蜗杆3通过轴承与第一半圆形槽8和第二半圆形槽9的槽壁转动连接。

30.在上述实施例中,蜗杆3转动连接在第一半圆形槽8和第二半圆形槽9内,通过底座1和上盖4共同对蜗杆3进行限位固定,在对蜗杆3进行安装和拆卸时均十分方便,对减速器的底座1和上盖4进行组装或分离即可完成对蜗杆3的安装或拆卸,有效的提高了减速器组装和拆卸的便利性。

31.所述底座1上表面的四角处均开设有销孔10,所述销孔10内活动套接有螺栓11,所述螺栓11螺纹连接于上盖4上。

32.在本实施例中,设置的销孔10和螺栓11能够提高底座1与上盖4连接和分离的便利性,且能够提高底座1与上盖4连接的稳固性,有效的提高了减速器组装的便利性和稳固性,有效的提高了减速器的结构稳定性。

33.所述底座1上侧的侧壁与上盖4下侧的侧壁均开设有两个转动槽12,所述蜗杆3的杆壁通过滚珠轴承与转动槽12的槽壁转动连接。

34.在上述实施例中,设置的两个滚珠轴承能够降低蜗杆3转动的阻力,从而能够提高蜗杆3转动的顺畅性,且能够避免蜗杆3与底座1和上盖4接触,有效的降低了蜗杆3的磨损速度,有效的提高了蜗杆3的使用寿命,有效的提高了减速器的使用寿命,有效的避免了减速器内部结构磨损过快导致减速效果下降的问题。

35.所述上盖4上表面的四角处均固定连接有耳板13,多个所述耳板13上均开设有安装孔14。

36.在本实施例中,设置的耳板13和安装孔14能够提高上盖4固定安装的便利性,有效的提高了减速器安装固定的便利性和稳固性。

37.所述转轴71的轴壁对称开设有两个环形槽15,所述蜗轮盘72位于两个环形槽15之间,所述环形槽15内套设有弹簧垫圈16,所述弹簧垫圈16的外径大于蜗轮盘72的内径。

38.在上述实施例中,设置的弹簧垫圈16能够对蜗轮盘72进行限位固定,有效的提高了蜗轮盘72固定的稳固性,避免蜗轮盘72在转动的过程中出现偏移。

39.所述蜗杆3的杆壁与转轴71的轴壁均开设有插孔17,所述插孔17位于底座1和上盖4外。

40.在上述实施例中,设置的插孔17能够提高蜗杆3和转轴71与开窗机构的其他零部件连接的便利性。

41.所述蜗杆3的杆壁开会有与插孔17相对应的插槽18。

42.在上述实施例中,设置的插槽18能够使蜗杆3的一端不再是一个圆柱体,从而能够使蜗杆3与开窗机构的其他零部件连接时更加稳固。

43.所述耳板13的四角处均做倒角处理,所述底座1与上盖4的四角处均做倒角处理。

44.在本实施例中,倒角处理能够避免减速器的边角过于尖锐,有效的提高了减速器使用的舒适性。

45.本实用新型的工作原理是:

46.通过设置的底座1、安装槽2、蜗杆3、上盖4、梯形安装板5、梯形槽6和蜗轮7,组装时,将蜗杆3安装在底座1上的安装槽2内,将蜗轮7安装在梯形安装板5上,使蜗轮7与蜗杆3相啮合,将上盖4固定在底座1上,完成对减速器的组装,使用时,转动蜗杆3,蜗杆3带动蜗轮7转动,由于蜗轮7的尺寸较大,所以快速转动的蜗杆3能够带动蜗轮7缓慢的转动,从而实现减速的功能,相较于现有的锥齿轮减速结构,采用蜗杆3与蜗轮7相互配合的减速结构更加稳定,在使用时不会发生逆反的情况,有效得到提高了减速器使用的稳定性和安全性;

47.由转轴71和蜗轮盘72组成的蜗轮7,在安装时将转轴71转动安装在梯形安装板5和上盖4上,使蜗轮盘72与蜗杆3啮合,使蜗轮盘72与蜗杆3上的螺纹对齐,从而能够使蜗轮盘72与蜗杆3完美的啮合,能够避免蜗轮7与蜗杆3在相对转动时出现逆反,有效的提高了减速器结构的稳定性,有效的提高了减速器运行的稳定性;

48.蜗杆3转动连接在第一半圆形槽8和第二半圆形槽9内,通过底座1和上盖4共同对蜗杆3进行限位固定,在对蜗杆3进行安装和拆卸时均十分方便,对减速器的底座1和上盖4进行组装或分离即可完成对蜗杆3的安装或拆卸,有效的提高了减速器组装和拆卸的便利性;

49.设置的销孔10和螺栓11能够提高底座1与上盖4连接和分离的便利性,且能够提高底座1与上盖4连接的稳固性,有效的提高了减速器组装的便利性和稳固性,有效的提高了减速器的结构稳定性。

50.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

51.尽管本文较多地使用1、底座;2、安装槽;3、蜗杆;4、上盖;5、梯形安装板;6、梯形槽;7、蜗轮;71、转轴;72、蜗轮盘;8、第一半圆形槽;9、第二半圆形槽;10、销孔;11、螺栓;12、转动槽;13、耳板;14、安装孔;15、环形槽;16、弹簧垫圈;17、插孔;18、插槽等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1