一种中空复合加强肋增强型螺旋缠绕管的制作方法

1.本实用新型属于管材结构技术领域,具体涉及一种中空复合加强肋增强型螺旋缠绕管。

背景技术:

2.螺旋缠绕管是一种以塑料——高密度聚乙烯(hdpe)为原料,经螺旋缠绕成型的一种管材,为了保证管材具有一定的抗冲击能力,螺旋缠绕管的外侧壁一般包覆有一层增强层。而现有市面上的螺旋缠绕管,其外侧壁一般为平整弧面,在其表面包覆增强层时,增强层与螺旋缠绕管的外侧壁之间的附着性不高,增强层与螺旋缠绕管容易分离,影响螺旋缠绕管的抗冲击性能,螺旋缠绕管的使用寿命较短。此外,缠绕管型材螺旋缠绕形成中空管体时,由于缠绕管型材两端没有设置接合结构,因此需要对中空管体的接合处进行熔接处理,使螺旋缠绕管的生产更复杂。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种中空复合加强肋增强型螺旋缠绕管。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种中空复合加强肋增强型螺旋缠绕管,包括缠绕管型材,所述缠绕管型材沿一轴线螺旋缠绕形成中空管体;所述缠绕管型材的两端设有用于缠绕管型材螺旋缠绕形成中空管体时边缘接合的接合部,所述缠绕管型材两端的接合部在空间上交错设置,所述缠绕管型材一端的接合部设有接合槽,所述缠绕管型材另一端的接合部设有接合条,所述接合槽与接合条结构相互适配,相邻圈数的螺旋管型材之间通过接合槽与接合条接合形成紧密连接的中空管体;所述缠绕管型材的外侧壁设有若干个向外凸起的契合部,所述契合部沿缠绕管型材外侧壁间隔分布,相邻契合部之间间隔形成粘合槽。

6.在本实用新型中,所述契合部为等腰梯形结构,所述契合部的截面宽度从靠近缠绕管型材的一侧向外逐渐增大。

7.在本实用新型中,所述粘合槽为燕尾槽结构。

8.在本实用新型中,所述缠绕管型材的内部设有中空腔,所述中空腔内设有连接缠绕管型材的外侧壁与内侧壁的加强肋。

9.在本实用新型中,所述加强肋设有若干条,所述加强肋将中空腔分隔为若干个分隔腔,所述加强肋设置的位置与契合部设置的位置相对,所述分隔腔设置的位置与粘合槽设置的位置相对。

10.在本实用新型中,所述中空腔内设置连接中空腔两端部的支撑肋,所述支撑肋与加强肋相交连接。

11.在本实用新型中,所述中空管体的内侧壁涂覆有耐腐蚀层。

12.在本实用新型中,所述耐腐蚀层为环氧树脂涂层,涂层厚度在0.6mm~1.2mm范围

内。

13.在本实用新型中,所述中空管体的外侧壁粘接有用以增强螺旋缠绕管的抗冲击性能的增强层,所述增强层与契合部形成相互适配的交合结构。

14.在本实用新型中,所述增强层由玻璃纤维制成。

15.本实用新型的有益效果是:通过在缠绕管型材的外侧壁设置契合部,契合部之间间隔形成可容纳增强层进入粘接的粘合槽,通过契合部与增强层配合使增强层能够牢固粘接在缠绕管型材的外侧壁,保证螺旋缠绕管的抗冲击性能和使用寿命;此外,在缠绕管型材的两端还分别设有相互适配接合槽与接合条,缠绕管型材沿一轴线螺旋缠绕形成中空管体时,相邻圈数的螺旋管型材之间通过接合槽与接合条接合形成紧密连接的中空管体,无需在额外进行接合处的熔接处理,简化螺旋缠绕管的生产流程。

附图说明

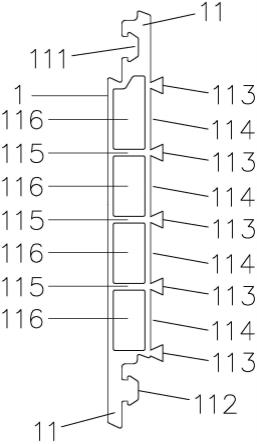

16.图1为本实施例缠绕管型材的截面结构示意图;

17.图2为本实施例中空管体的立体图;

18.图3为本实施例中空管体的接合结构示意图;

19.图4为本实施例螺旋缠绕管的立体图;

20.图5为本实施例螺旋缠绕管的接合结构示意图;

21.图6为本实施例中空腔设有支撑肋的缠绕管型材的截面结构示意图。

具体实施方式

22.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.实施例:

24.如图1至图6所示,本实施例公开了一种中空复合加强肋增强型螺旋缠绕管,包括缠绕管型材1,所述缠绕管型材1由塑料制成,所述缠绕管型材1沿一轴线螺旋缠绕形成中空管体2,所述中空管体2的内侧壁涂覆有耐腐蚀层3,能够避免中空管体2在使用过程中被流体腐蚀,延长螺旋缠绕管的使用寿命,涂覆耐腐蚀层3后,中空管体2内侧的缝隙被封堵,增强螺旋缠绕管的密封性,避免流体从中空管体2的缝隙中泄漏;所述耐腐蚀层3表面平顺,能够有效降低流体通过的阻力,使螺旋缠绕管内的流体能够快速顺畅地流动,避免螺旋缠绕管堵塞;具体的,所述耐腐蚀层3为环氧树脂涂层,涂层厚度在0.6mm~1.2mm范围内,当涂层厚度低于0.6mm时,涂层的耐腐蚀性能较差,涂层涂覆在中空管体2内侧壁,由于涂层厚度较薄,容易出现露底现象;而当涂层厚度高于1.2mm时,由于涂层厚度较厚,其与中空管体2内侧壁之间的附着性不足,螺旋缠绕管在使用过程中,容易导致涂层被流体冲刷腐蚀。另外,为了提升耐腐蚀层3涂覆在中空管体2内侧壁的附着性,在涂覆耐腐蚀层3之前,可以先在中空管体2的内侧壁涂覆一层底漆,再在底漆表面涂覆耐腐蚀层3,从而使耐腐蚀层3附着性提升,耐腐蚀层3弧面更平顺光滑。

25.在本实施例中,所述中空管体2的外侧壁粘接有用以增强螺旋缠绕管的抗冲击性能的增强层4,所述增强层4由玻璃纤维制成,通过在中空管体2的外侧壁粘接增强层4,使螺旋缠绕管的整体结构强度提升,当螺旋缠绕管受到外部撞击、冲压等外力作用时,增强层4

由于其硬度、强度、刚度等性能较高,因此能够很好地保护中空管体2,避免中空管体2损坏,进一步延长螺旋缠绕管的使用寿命。

26.在本实施例中,所述缠绕管型材1的两端设有用于缠绕管型材1螺旋缠绕形成中空管体2时边缘接合的接合部11,所述缠绕管型材1两端的接合部11在空间上交错设置,所述缠绕管型材1一端的接合部11设有接合槽111,所述缠绕管型材1另一端的接合部11设有接合条112,所述接合槽111与接合条112结构相互适配。所述缠绕管型材1螺旋缠绕形成中空管体2时,相邻圈数的螺旋管型材之间通过接合槽111与接合条112接合形成紧密连接的中空管体2,为了进一步提升接合槽111与接合条112连接的牢固性,接合槽111与接合条112接合后高温熔合,使两者牢固连接。

27.在本实施例中,所述缠绕管型材1的外侧壁设有若干个向外凸起的契合部113,所述契合部113沿缠绕管型材1外侧壁间隔分布,相邻契合部113之间间隔形成可容纳增强层4进入粘接的粘合槽114,所述粘合槽114为燕尾槽结构;所述契合部113为等腰梯形结构,所述契合部113的截面宽度从靠近缠绕管型材1的一侧向外逐渐增大,使增强层4进入粘合槽114后,契合部113与增强层4形成相互适配的交合结构,使增强层4与缠绕管型材1能够牢固粘接。所述缠绕管型材1的内侧壁为平面结构。

28.在本实施例中,所述缠绕管型材1的内部设有中空腔,所述中空腔内设有连接缠绕管型材1的外侧壁与内侧壁的加强肋115,所述加强肋115设有若干条,所述加强肋115将中空腔分隔为若干个分隔腔116,所述加强肋115设置的位置与契合部113设置的位置相对,从而能够保证缠绕管型材1整体的结构强度,并且能够使分隔腔116设置的位置与粘合槽114设置的位置相对。因为缠绕管型材1中与分隔腔116相对的位置由于其内部为空腔,因此其结构强度会相对较低,而本实施例通过将分隔腔116设置的位置与粘合槽114设置的位置相对,使中空管体2的外侧壁粘接增强层4时,增强层4进入粘合槽114,使粘合槽114填充增强层4后,中空管体2中与分隔腔116相对的部位的结构强度会通过填充增强层4而加强,从而既能保证螺旋缠绕管整体的结构强度的同时,能够节约螺旋缠绕管的制造材料,降低成本。进一步的,还可以在中空腔内设置连接中空腔两端部的支撑肋117,所述支撑肋117与加强肋115相交连接,能够进一步提升螺旋管型材的结构强度。

29.以上所述仅为本实用新型的优选实施方式,只要以基本相同手段实现本实用新型目的的技术方案都属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1