一种应用于汽车减震器中的排气消泡的导向器的制作方法

1.本实用新型涉及导向器技术领域,更确切地说涉及一种应用于汽车减震器中的排气消泡的导向器。

背景技术:

2.汽车在经过不平路面时,虽然避震系统中的吸震弹簧可以过滤路面的震动,但弹簧自身还会有往复运动,而减震器就是用来抑制这种弹簧往复跳跃的。减震器的结构是带有活塞的活塞杆插入筒内,筒内充满油。活塞上有导油槽,使得被活塞分隔出来的两部分空间中的油可以互相补充。减震器的工作原理是当车架与车桥或车身与车桥间受震动出现相对运动时,减震器内的活塞上下移动,减震器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内,此时孔壁和油液间的摩擦和油液分子间的内摩擦对震动形成阻尼力,使汽车震动能量转化为油液热能,再由减震器吸收散发到大气中。导向器是减震器中的重要零件之一,它对减震器中活塞杆的运动起很好的导向作用,保证活塞在运行过程中的平顺性,同时在活塞运动过程中通过导向器的油孔将工作缸和贮油缸连通。

3.现有的环形流道以及导油槽的结构设计,在实际使用过程中,由于长时间的使用,环形流道内的油液容易残留润滑油,在装置继续运行的情况下并持续挤压聚集的油液,会产生较多的泡沫,油液流动性降低,同时油液分布不均匀,减震器使用寿命短。

技术实现要素:

4.针对现有技术的不足和缺陷,提供一种应用于汽车减震器中的提升油液通过性、油液聚集、避免泡沫出现的导向器,包括:导向器本体,所述的导向器本体的环形流道处设有多个径向设置的第一导油槽,所述的导向器本体的外周对应每个第一导油槽分别设置有第二导油槽,所述第二导油槽的槽底与第一导油槽的槽底导通的设置;

5.所述环形流道的内侧壁为由上至下为逐渐向外倾斜设置的斜面,并且在下端与环形流道的底壁相接,所述第一导油槽的槽底与环形流道的底壁为同一平直的壁面的结构设置。

6.采用以上结构后,本实用新型的一种应用于汽车减震器中的排气消泡的导向器,与现有技术相比,具有以下优点:环形流道的内侧壁为斜面,并且底端与环形流道的底壁相接设置,第一导油槽的槽底与环形流道的底壁采用同一平直壁面的结构设置,斜面使油液向环形流道的底壁聚集,并通过第一导油槽进入第二导油槽,利于油液的流动,油液聚集的少,避免泡沫出现,提升运行的可靠程度。

7.作为本实用新型的一种改进,所述第一导油槽由导向器本体的上端向导向器本体的下端方向开设,并且第一导油槽为上宽下窄的结构设计。上述改进后,第一导油槽采用上宽下窄的结构设计,能够利于油液的流动,同时,结构上设置合理,结构强度高。

8.作为本实用新型的一种改进,所述第二导油槽由导向器本体的下端向导向器本体的上端方向开设,并且第二导油槽的槽底位于第一导油槽的槽底的上方。第一导油槽的外

侧壁面与第二导油槽的内侧避免为同一平直面的结构设置,不用在第一导油槽与第二导油槽之间开孔即可形成沿导向器本体径向导通的结构,优化的结构布置,减少生产步骤,使结构布局合理。

9.作为本实用新型的一种改进,所述第二导油槽的槽底为圆弧形壁面结构,所述第二导油槽的两侧壁与圆弧形壁面相接的设置,并且第二导油槽的两侧壁由上至下逐渐的倾斜的向外设置以形成上窄下宽结构的第二导油槽。上述改进,圆弧形壁面结构的槽底设置,能够便于油液下落至槽内,减少油液在壁面上挂液;第二导油槽为上窄下宽的结构设置,油液在进入第二导向槽后,由面积较小的流道向面积较大的流道扩散,使油液分布均匀,提升装置运行的可靠程度。

10.作为本实用新型的一种改进,所述第一导油槽与第二导油槽的数量同为为6个,并且分别沿导向器本体的周向等间隔的设置。上述改进,环形流道处设置6个环形间隔分布的第一导油槽以及第二导油槽,多个流道,能够快速的对油液导油,同时,具有使油液分布均匀的特点。

11.作为本实用新型的一种改进,所述导向器本体中心设有中心孔,所述中心孔内设有衬套,所述中心孔的端面与衬套之间设有用于与活塞杆滑动配合的刮油环,所述刮油环外周壁与中心孔之间设有径向间隙,所述刮油环与衬套之间设有轴向间隙。衬套一端通过刮油环轴向限位,衬套另一端通过卡簧限位,避免衬套在活塞杆的往复作用下脱出导向器本体,当活塞杆竖向向上活动时,刮油环被竖向向上带动与安装孔的上端面相抵靠,活塞杆上的油液被刮油环刮起并竖向向上沿第一出油槽流至导向器本体上侧,当活塞杆竖向向下活动时,刮油环被竖向先下带动与衬套的上端面相抵考,活塞杆上的油液被刮油环刮起并竖向向下沿第二出油槽流至导向器本体下侧,导向器本体两侧的润滑油通过第一出油槽和第二出油槽连通,两侧油压均匀,避免油封由于压力不均而被破坏,提高减震器整体的使用寿命。

附图说明

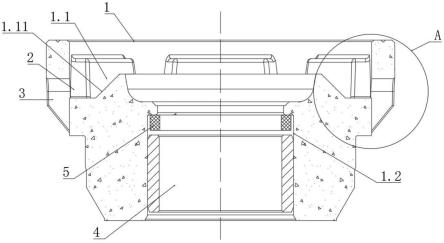

12.图1是本实用新型的结构示意图。

13.图2是本实用新型的图1中a处结构放大示意图。

14.图中所示:1、导向器本体;1.1、环形流道;1.11、斜面;1.2、中心孔;2、第一导油槽;3、第二导油槽;4、衬套;5、刮油环。

具体实施方式

15.下面结合附图和具体实施例对本实用新型作进一步说明。

16.请参阅图1-2所示,一种提升油液通过性、油液聚集、避免泡沫出现的导向器,包括:导向器本体1,所述的导向器本体1的环形流道1.1处设有多个径向设置的第一导油槽2,所述的导向器本体1的外周对应每个第一导油槽2分别设置有第二导油槽3,所述第二导油槽3的槽底与第一导油槽2的槽底导通的设置;

17.所述环形流道1.1的内侧壁为由上至下为逐渐向外倾斜设置的斜面1.11,并且在下端与环形流道1.1的底壁相接,所述第一导油槽2的槽底与环形流道1.1的底壁为同一平直的壁面的结构设置。

18.采用以上结构后,本实用新型的一种应用于汽车减震器中的排气消泡的导向器,与现有技术相比,具有以下优点:环形流道1.1的内侧壁为斜面1.11,并且底端与环形流道1.1的底壁相接设置,第一导油槽2的槽底与环形流道1.1的底壁采用同一平直壁面的结构设置,斜面1.11使油液向环形流道1.1的底壁聚集,并通过第一导油槽2进入第二导油槽3,利于油液的流动,油液聚集少,避免出现泡沫,提升运行的可靠程度。

19.作为本实用新型的一种改进,所述第一导油槽2由导向器本体1的上端向导向器本体1的下端方向开设,并且第一导油槽2为上宽下窄的结构设计。上述改进后,第一导油槽2采用上宽下窄的结构设计,能够利于油液的流动,同时,结构上设置合理,结构强度高。

20.作为本实用新型的一种改进,所述第二导油槽3由导向器本体1的下端向导向器本体1的上端方向开设,并且第二导油槽3的槽底位于第一导油槽2的槽底的上方。第一导油槽2的外侧壁面与第二导油槽3的内侧避免为同一平直面的结构设置,不用在第一导油槽2与第二导油槽3之间开孔即可形成沿导向器本体1径向导通的结构,优化的结构布置,减少生产步骤,使结构布局合理。

21.作为本实用新型的一种改进,所述第二导油槽3的槽底为圆弧形壁面结构,所述第二导油槽3的两侧壁与圆弧形壁面相接的设置,并且第二导油槽3的两侧壁由上至下逐渐的倾斜的向外设置以形成上窄下宽结构的第二导油槽3。上述改进,圆弧形壁面结构的槽底设置,能够便于油液下落至槽内,减少油液在壁面上挂液;第二导油槽3为上窄下宽的结构设置,油液在进入第二导向槽后,由面积较小的流道向面积较大的流道扩散,使油液分布均匀,提升装置运行的可靠程度。

22.作为本实用新型的一种改进,所述第一导油槽2与第二导油槽3的数量同为为6个,并且分别沿导向器本体1的周向等间隔的设置。上述改进,环形流道1.1处设置6个环形间隔分布的第一导油槽2以及第二导油槽3,多个流道,能够快速的对油液导油,同时,具有使油液分布均匀的特点。

23.作为本实用新型的一种改进,所述导向器本体1中心设有中心孔1.2,所述中心孔1.2内设有衬套4,所述中心孔1.2的端面与衬套4之间设有用于与活塞杆滑动配合的刮油环5,所述刮油环5外周壁与中心孔1.2之间设有径向间隙,所述刮油环5与衬套4之间设有轴向间隙。衬套4一端通过刮油环5轴向限位,衬套4另一端通过卡簧限位,避免衬套4在活塞杆的往复作用下脱出导向器本体1,当活塞杆竖向向上活动时,刮油环5被竖向向上带动与安装孔的上端面相抵靠,活塞杆上的油液被刮油环5刮起并竖向向上沿第一出油槽流至导向器本体1上侧,当活塞杆竖向向下活动时,刮油环5被竖向先下带动与衬套4的上端面相抵考,活塞杆上的油液被刮油环5刮起并竖向向下沿第二出油槽流至导向器本体1下侧,导向器本体1两侧的润滑油通过第一出油槽和第二出油槽连通,两侧油压均匀,避免油封由于压力不均而被破坏,提高减震器整体的使用寿命。

24.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1