高同心度一体式传动结构的制作方法

1.本实用新型属于磁力驱动泵技术领域,尤其涉及一种高同心度一体式传动结构。

背景技术:

2.磁力驱动式高温旋涡泵通过外磁体、隔离套、内磁体之间的磁场传导,将动密封转换为静密封,保证泵浦高温状态下的工作稳定性。其循环介质为不含颗粒、纤维的水、乙二醇、酒精、导热油、碳氢溶液、硅油、冰河冷媒、汽油等液体。通常结构包括电机、驱动磁、被动磁、中承、轴芯、叶轮、泵盖,其中轴芯的外部配合叶轮同步旋转,如专利号为cn202021275239.7一种磁力驱动泵的传动结构。公开了包括陶瓷轴芯、齿轮轴套、被动磁体、齿轮、紧固环、前碳化硅轴套和后碳化硅轴套,前碳化硅轴套套装于陶瓷轴芯前段部,后碳化硅轴套套装于陶瓷轴芯后段部。现有的传动结构中采用陶瓷轴芯,驱动的过程当外接的驱动磁体带动被动磁体时不需要通过陶瓷轴芯传动,区别于传统的轴芯作为传动的方式,陶瓷轴芯与其两端的轴套直接套装,当装配精度不足时,存在装配间隙,影响使用性能。专利号为cn202122291590.6一种耐磨损的三段式传动组件,公开了环形凸起和轴尾的外部均套设有保护套,轴杆的两端分别通过螺栓将轴颈和轴尾固定,虽然保护套实现有效定位了,但是轴杆、轴颈、轴尾采用分体式结构,必然带来同心度的问题,无法满足高准确性的同心要求。

技术实现要素:

3.本实用新型的目的是为了解决上述技术问题,而提供高同心度一体式传动结构,从而实现轴芯采用一体式设置,避免多组件装配造成的同心度偏差问题,轴芯与轴套配合紧密,装配精度较高。为了达到上述目的,本实用新型技术方案如下:

4.高同心度一体式传动结构,包括轴杆、轴颈、和轴尾,所述轴杆、所述轴颈、所述轴尾一体连接形成轴芯,所述轴颈的外周和所述轴尾的外周分别设有环槽,各所述环槽上均套装设有轴套,所述环槽与轴套之间设有紧配的齿形环。

5.具体的,所述轴杆包括限位环、设于限位环一端的第一连接柱、以及设于限位环另一端的第二连接柱。

6.具体的,所述第一连接柱的直径小于第二连接柱的直径。

7.具体的,所述轴颈包括前轴体、设于前轴体外周的前凸环;所述前凸环与第一连接柱之间形成位于前轴体周向的第一环槽,所述前凸环的端面内缩于前轴体的端面内侧。

8.具体的,所述轴尾包括后轴体、设于后轴体外周的后凸环;所述后凸环与第二连接柱之间形成位于后轴体周向的第二环槽,所述后凸环的端面与后轴体的端面齐平设置。

9.具体的,所述前凸环的周向部分套装设有抵靠第一连接柱端面的第一轴套,所述第一轴套的内径与前凸环的直径匹配,所述第一轴套的外径大于第一连接柱的直径。

10.具体的,所述后凸环的周向部分套装设有抵靠第二连接柱端面的第二轴套,所述第二轴套的内径与后凸环的直径匹配,所述第二轴套的外径与第二连接柱的直径相同。

11.具体的,所述第二轴套的内径与第一轴套的内径相同。

12.具体的,所述齿形环包括环体、设于环体表面的等距间隔设置并沿其轴向布置的若干凸部。

13.具体的,所述凸部的两端设有坡面。

14.与现有技术相比,本实用新型高同心度一体式传动结构的有益效果主要体现在:

15.将轴杆、轴颈、轴尾三部分设置为一体连接的轴芯,避免传统的分体式结构造成的同心度偏差问题,轴芯作为传动结构,具有较高同心度;轴芯的两端分别设置轴套,轴套与轴芯通过齿形环装配紧配,轴套与轴芯连接紧密装配精度较高;齿形环与环槽对应配合,齿形环的表面设置若干凸部,若干凸部与轴套的内周贴合抵靠实现稳定支撑,同时凸部的端部设置坡面,使得轴套易于沿轴芯的轴向滑动装入,降低装配难度。

附图说明

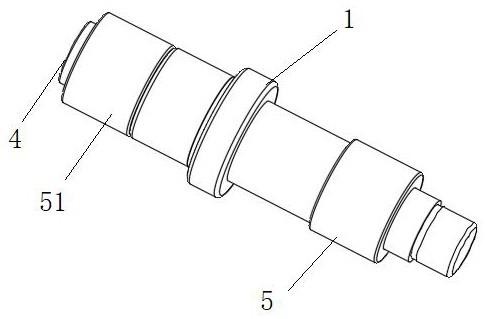

16.图1为本实用新型实施例的轴芯装配后结构示意图;

17.图2为本实施例中轴芯和轴套分体结构示意图;

18.图3为本实施例中轴芯和轴套装配透视示意图;

19.图4为图3中a-a剖面示意图;

20.图5为本实施例中齿形环结构示意图;

21.图中数字表示:

22.1轴芯、11限位环、12第一连接柱、13第二连接柱、2齿形环、21环体、22凸部、23坡面、3前轴体、31前凸环、32第一环槽、4后轴体、41后凸环、42第二环槽、5第一轴套、51第二轴套。

具体实施方式

23.下面对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

24.实施例:

25.参照图1-5所示,本实施例为高同心度一体式传动结构,包括轴杆、轴颈、和轴尾,轴杆、轴颈、轴尾一体连接形成轴芯1,轴颈的外周和轴尾的外周分别设有环槽11,各环槽1上均套装设有轴套,环槽与轴套之间设有紧配的齿形环2。

26.轴杆包括限位环11、设于限位环11一端的第一连接柱12、以及设于限位环11另一端的第二连接柱13。第一连接柱12的直径小于第二连接柱13的直径。轴芯1整体作为传动结构,将轴杆、轴颈、轴尾设置为一体连接,避免多组件进行装配而造成同心度偏差的问题。轴芯1设置为一体,更加易于装配和使用。轴芯1采用不锈钢材质制成。

27.轴颈包括前轴体3、设于前轴体3外周的前凸环31。前凸环31与第一连接柱12之间形成位于前轴体3周向的第一环槽32。前凸环31的端面内缩于前轴体3的端面内侧。

28.轴尾包括后轴体4、设于后轴体4外周的后凸环41。后凸环41与第二连接柱13之间形成位于后轴体4周向的第二环槽42。后凸环41的端面与后轴体4的端面齐平设置。

29.前凸环31的周向部分套装设有抵靠第一连接柱12端面的第一轴套5,第一轴套5的内径与前凸环31的直径匹配,第一轴套5的外径大于第一连接柱12的直径。

30.后凸环41的周向部分套装设有抵靠第二连接柱13端面的第二轴套51,第二轴套51的内径与后凸环41的直径匹配,第二轴套51的外径与第二连接柱13的直径相同。第二轴套51的内径与第一轴套5的内径相同。

31.齿形环包括环体21、设于环体21表面的等距间隔设置并沿其轴向布置的若干凸部22。齿形环与轴套配合具有紧密装配的效果,保持轴套稳定的装在轴芯1上。齿形环2与环槽对应匹配设置,当轴套套装在齿形环2上并定位于环槽时,若干凸部22受到轴套的挤压并具有抱紧力,轴套的内壁被张紧定位。为了使轴套的端面沿轴芯1的轴向滑动装入齿形环2更加顺滑,凸部22的两端设有坡面23。

32.应用本实施例时,将轴杆、轴颈、轴尾三部分设置为一体连接的轴芯1,避免传统的分体式结构造成的同心度偏差问题,轴芯1作为传动结构,具有较高同心度;轴芯1的两端分别设置轴套,轴套与轴芯1通过齿形环2装配紧配,轴套与轴芯1连接紧密装配精度较高;齿形环2与环槽对应配合,齿形环2的表面设置若干凸部22,若干凸部22与轴套的内周贴合抵靠实现稳定支撑,同时凸部22的端部设置坡面23,使得轴套易于沿轴芯1的轴向滑动装入,降低装配难度。

33.在本实用新型的描述中,术语“安装”、“相连”、“连接”、“固定”等均应做广义理解,例 如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以 通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

34.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

35.虽然本实用新型所揭露的实施方式如上,但所述的内容仅为便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属领域内的技术人员,在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1