多输入单输出减速机构的制作方法

1.本实用新型涉及减速器传动领域,尤其是涉及一种多输入单输出减速机构。

背景技术:

2.减速器是一种常见的降低转速,增加扭矩的机构,对于需要大负载,低转速的场合十分适用。减速器通常牺牲转速来换取扭矩,一般的箱式减速器通常为一级或两级减速,减速比较小,无法获得更大的扭矩,对于大速比的减速器,如行星减速器、谐波减速器、蜗轮蜗杆减速器,通常能实现大的减速,扭矩也能大大提高。

3.但是对于既需要高转速又需要大扭矩的场合,上述几种减速器均不能同时满足,一般只能采用较大的驱动电机加减速比不大的减速器的组合,但是由于齿轮与齿轮调试安装时,由于加工精度的原因一般需要在现场修磨齿轮,防啮合过送或卡死,当电机即及输入齿轮较多时,这个工作量会变的巨大,因此亟需一种能调整齿轮间距的安装方式。

技术实现要素:

4.本实用新型提供了一种多输入单输出减速机构,解决了多输入齿轮的减速器,齿轮间距可调的问题。

5.为解决上述技术问题,本实用新型所采用的技术方案是:一种多输入单输出减速机构,包括第一减速器,第一减速器包括基础架,基础架设有可转动的输出轴,输出轴上套有中心齿轮,中心齿轮和输出轴套接,中心齿轮外侧沿周向设有多个边侧齿轮,各边侧齿轮与中心齿轮啮合,还设有输入轴,输入轴用于与输入电机连接,边侧齿轮与输入轴套接,基础架上输入轴两端设有调整座,调整座位置可调整。

6.优选的方案中,输入电机可拆卸,输入轴与输入电机之间设有过渡器,过渡器包括第一转动盘、第二转动盘和第三转动盘,第一转动盘与输入轴连接,第三转动盘与输入电机轴端连接,第二转动盘设在第一转动盘与第三转动盘之间,第二转动盘与第三转动盘连接,第二转动盘用于摩擦第一转动盘端面。

7.优选的方案中,第三转动盘沿周向设有多个滑杆,第二转动盘沿周向设有多个贯穿孔,各滑杆与各第二转动盘的贯穿孔滑动套接,第二转动盘靠近第一转动盘一侧设有第一摩擦盘,第一转动盘靠近第二转动盘一侧设有第二摩擦盘,第二摩擦盘抵靠在第一摩擦盘上转动。

8.优选的方案中,还设有转台机构,各过渡器设在转台机构外侧,转台机构包括可转动的转动台,转动台上设有拨动机构,拨动机构设有可上下滑动的滑动架,滑动架卡住第三转动盘外缘。

9.优选的方案中,滑动架上设有第一弹簧柱塞和第二弹簧柱塞,第一弹簧柱塞和第二弹簧柱塞端部设有可滚动的滚珠,第一弹簧柱塞和第二弹簧柱塞分别设在第三转动盘两端面。

10.优选的方案中,滑杆上套接有磁环或弹簧,磁环和弹簧各设有多个,多个磁环和弹

簧沿周向交替布置在各滑杆上。

11.优选的方案中,转台机构包括底座,底座与转动台转动连接,还设有减速电机,转动台轴端与减速电机连接。

12.优选的方案中,拨动机构还包括基座,基座上设有导轨滑块机构和丝杠机构,滑动架与导轨滑块机构和丝杠机构连接,还设有拨动电机,拨动电机轴端与丝杠机构连接以驱动滑动架直线滑动。

13.优选的方案中,还设有第二减速器,第二减速器结构与第一减速器相同,第二减速器的输出轴设有输出齿轮,第二减速器的边侧齿轮与第一减速器的输出轴连接。

14.本实用新型的有益效果为:采用多输入轴的形式,可与多个小电机连接,在降速不大的情况下,共同实现大的扭矩;采用可调式轴承安装座即调整座,方便调整啮合齿轮之间的间距,降低多齿轮系统的安装调试难度,避免了安装现场的齿轮修磨;可扩展性能好,可安装多级减速,提升输出扭矩;输入电机可在线拆装,总的输出扭矩只会略微降低,可靠性高。

附图说明

15.下面结合附图和实施例对本实用新型作进一步说明。

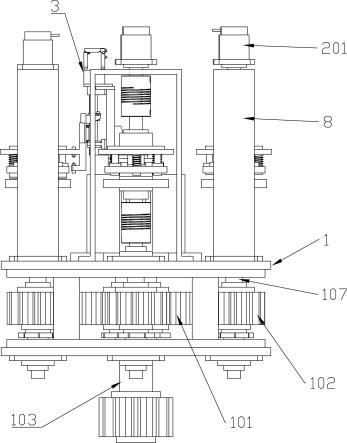

16.图1是本实用新型的正视图。

17.图2是本实用新型的部分结构俯视示意图。

18.图3是本实用新型的减速器结构图。

19.图4是本实用新型的拓展实施示意图。

20.图5是本实用新型的拨动机构工作示意图。

21.图6是本实用新型的过渡器剖面图。

22.图中:第一减速器1;中心齿轮101;边侧齿轮102;输出轴103;调整座104;输出齿轮105;长条孔106;输入轴107;基础架108;过渡器2;输入电机201;第一联轴器202;第二联轴器203;第一转动盘204;第二转动盘205;第三转动盘206;止挡块207;磁环208;弹簧209;滑杆210;止挡钉211;滑槽212;顶丝213;过渡座214;第一摩擦盘215;第二摩擦盘216;拨动机构3;基座301;导轨滑块机构302;丝杠机构303;滑动架304;第一弹簧柱塞305;第二弹簧柱塞306;拨动电机307;转台机构4;底座401;转动台402;工艺孔403;减速电机404;第二减速器5;过渡架6;第三联轴器7;电机支架8。

具体实施方式

23.如图1-6中,一种多输入单输出减速机构,包括第一减速器1,第一减速器1包括基础架108,基础架108设有可转动的输出轴103,输出轴103上套有中心齿轮101,中心齿轮101和输出轴103套接,中心齿轮101外侧沿周向设有多个边侧齿轮102,各边侧齿轮102与中心齿轮101啮合,还设有输入轴107,输入轴107用于与输入电机201连接,边侧齿轮102与输入轴107套接,基础架108上输入轴107两端设有调整座104,调整座104位置可调整。

24.调整座104为轴承座,并设有长条孔106,长条孔106的长度方向朝向中心齿轮101中心,方便调整边侧齿轮102相对于中心齿轮101的距离,避免齿轮啮合过紧导致卡齿或过松导致齿的接触面积小,各齿轮可采用斜齿轮提高啮合时的重合度,提高传动的平稳性,减

小振动。

25.另外,基础架108上设有多个电机支架8,用于安装各输入电机201,输入电机201的安装孔也为长条孔,朝向与调整座104一致。

26.基础架108为双平板加之间支撑杆式结构,齿轮主要设置在双平板之间的夹层,边侧齿轮102围绕着中心齿轮101布置,数量可以很多,可同时对接多个电机,提高总的输出扭矩。

27.优选的方案中,输入电机201可拆卸,输入轴107与输入电机201之间设有过渡器2,过渡器2包括第一转动盘204、第二转动盘205和第三转动盘206,第一转动盘204与输入轴107连接,第三转动盘206与输入电机201轴端连接,第二转动盘205设在第一转动盘204与第三转动盘206之间,第二转动盘205与第三转动盘206连接,第二转动盘205用于摩擦第一转动盘204端面。

28.由于输入电机201众多,输入电机201之间的转速、扭矩的同步控制难度大,其中一个齿轮啮合传动出现卡住或电机故障均会影响另外的传动,为了降低控制难度以及系统的容错能力,采用摩擦式传动的方式,使单个输入不再制约总的输出。

29.第二转动盘205与第一转动盘204之间的端面间距可调,输入电机201拆装时,第三转动盘206相对于第一转动盘204移动,带动第二转动盘205的端面与第一转动盘204端面脱开或接触,第二转动盘205可作为消耗品使用,此种摩擦式的传动与其他硬性连接相比允许第三转动盘206的转速与第一转动盘204有差异,提高了容错能力;并且,当电机故障需要更换时,硬连接的传统方式需要采用差速同步器同步两端转速,然后才能实现电机的在线更换,否则需要将整个系统停下才能更换,而采用摩擦式传动,当两个摩擦盘贴合时摩擦力自然的将差速同步,不需要额外的差速同步器。

30.优选的方案中,第三转动盘206沿周向设有多个滑杆210,第二转动盘205沿周向设有多个贯穿孔,各滑杆210与各第二转动盘205的贯穿孔滑动套接,第二转动盘205靠近第一转动盘204一侧设有第一摩擦盘215,第一转动盘204靠近第二转动盘205一侧设有第二摩擦盘216,第二摩擦盘216抵靠在第一摩擦盘215上转动。

31.在第二转动盘205上设置第一摩擦盘215,在第一转动盘204上设置第二摩擦盘216,用于摩擦同步,第一摩擦盘215与第二摩擦盘216可采用摩擦系数大的耐磨材质制作。

32.第二转动盘205中心设有轴承,第二转动盘205可滑动的套接在第一转动盘204的中轴上,第一转动盘204中轴的端部设有止挡钉211,防止脱出,第三转动盘206一端还设有过渡座214,过渡座214中空为止挡钉211提供避让空间。

33.第三转动盘206向第一转动盘204靠近带动第二转动盘205向第一转动盘204靠近,首先第一摩擦盘215与第二摩擦盘216接触,摩擦力使得第一转动盘204与第三转动盘206的速度差异越来越来小。

34.输入电机201通过第一联轴器202与第三转动盘206的中轴连接,输入轴107通过第二联轴器203与第一转动盘204的中轴连接,第一联轴器202和第二联轴器203均为弹性联轴器,允许轴向小幅度偏差和安装时的轴向不平行度,同时能够减小摩擦同步时产生的振动。

35.第一联轴器202设有滑槽212,顶丝213卡入滑槽212中,顶丝213可锁紧,略微松开时第一联轴器202可与过渡座214的中轴相对滑动。

36.优选的方案中,还设有转台机构4,各过渡器2设在转台机构4外侧,转台机构4包括

可转动的转动台402,转动台402上设有拨动机构3,拨动机构3设有可上下滑动的滑动架304,滑动架304卡住第三转动盘206外缘。

37.由于拨动机构3布置在过渡器2之间,并且在转台机构4的作用下可自转,即滑动架304可选择与任意一个第三转动盘206连接,节省了驱动机构的数量。

38.优选的方案中,滑动架304上设有第一弹簧柱塞305和第二弹簧柱塞306,第一弹簧柱塞305和第二弹簧柱塞306端部设有可滚动的滚珠,第一弹簧柱塞305和第二弹簧柱塞306分别设在第三转动盘206两端面。

39.第一弹簧柱塞305和第二弹簧柱塞306主要起减震作用,由于第三转动盘206存在高速自转的情况,第一弹簧柱塞305和第二弹簧柱塞306需要设置滚珠避免产生过大的摩擦阻力。

40.优选的方案中,滑杆210上套接有磁环208或弹簧209,磁环208和弹簧209各设有多个,多个磁环208和弹簧209沿周向交替布置在各滑杆210上。

41.第三转动盘206和第二转动盘205采用钢制或贴上钢制表面,磁环208和弹簧209一个产生抵抗力,一个产生吸引力,保证第二转动盘205和第三转动盘206在自然状态下间距保持稳定,并设有比磁环208略厚的止挡块207,防止磁环208被碰撞击碎。

42.优选的方案中,转台机构4包括底座401,底座401与转动台402转动连接,还设有减速电机404,转动台402轴端与减速电机404连接。

43.减速电机404的轴采用联轴器或直接套接顶丝锁紧,底座401设有工艺孔403,方便插入扳手。

44.优选的方案中,拨动机构3还包括基座301,基座301上设有导轨滑块机构302和丝杠机构303,滑动架304与导轨滑块机构302和丝杠机构303连接,还设有拨动电机307,拨动电机307轴端与丝杠机构303连接以驱动滑动架304直线滑动。

45.优选的方案中,还设有第二减速器5,第二减速器5结构与第一减速器1相同,第二减速器5的输出轴103设有输出齿轮105,第二减速器5的边侧齿轮102与第一减速器1的输出轴103连接。

46.若有必要还可通过过渡架6和第三联轴器7继续组装方式安装三级、四级等等减速机构,大大提高转矩。

47.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1