一种初始位置可调的直线行程报警机构的制作方法

1.本技术属于指示制动器磨损的装置,具体地说,尤其涉及一种初始位置可调的直线行程报警机构。

背景技术:

2.车辆制动器能够为车辆的驾驶提供足够的安全保障,而制动器随着车辆行驶里程的增加,制动器中的磨损件,如鼓式制动器中的制动蹄片、盘式制动器中的制动衬块,导致车辆的制动时间延长、制动距离增加。单纯紧靠目测很难确定制动蹄片或制动衬片的磨损程度,当制动蹄片或者制动衬片磨损到一定程度时,一般需要通过加装的磨损报警传感器来实现提醒驾驶人员及时更换制动蹄片或制动衬片,以保证驾驶的安全性。

3.例如中国专利公开号为cn108533647a的专利文献公开了一种以弹性固定方式连接的磨损报警装置及带有该装置的制动器,其通过将报警线束在磨损部中形成弯折部,弯折部与磨损部的上端面留有余量,报警线束的起始端和末端均位于连接端内。制动蹄片在制动过程中会连同磨损部一同磨损,在将磨损部内弯折的报警线束磨断后,车辆的控制系统会检测到断开的导线回路信号并向操作人员发出报警信号。该种类型的磨损报警传感器只能够在制动器片磨损至设定程度时实现报损报警,自身结构较为固定,灵活性较差。

4.例如中国专利公开号为cn112460174a公开了一种制动器及其制动蹄片磨损报警机构、报警方法以及ebs系统,其通过可示警的报警器以及随制动蹄片的厚度变小而伸长的测量件,测量件抵在制动蹄片的抵接端,通过测量件伸长的方向布设导电区域以及可由测量件待着导电区域上移动并在制动蹄片失效时移动至导电区域外的活动块,活动块、导电区域以及报警器串联。但是,该文献所公开的磨损报警传感器无法实现自身调节,例如制动蹄铁在铸造过程因铸造误差而引起的安装误差无法消除,导致适配过程的适应性较差。

技术实现要素:

5.本技术的目的在于提供一种初始位置可调的直线行程报警机构,其能够消除因制动器本身误差造成的测量间隙,始终能够保持初始状态下的顶杆抵接在制动组件上,以保证指示报警的准确性。

6.为达到上述目的,本技术是通过以下技术方案实现的:

7.本技术中所述的一种初始位置可调的直线行程报警机构,包括安装基座,所述安装基座包括容纳内壳体的内壳放置孔、用于实现顶杆伸出安装基座的顶杆伸出孔,顶杆伸出孔与内壳放置孔连通,在所述安装基座上还开设有供调整轴穿出的调整槽口;所述内壳体具有容纳电路板及导向轴的内壳腔体,所述导向轴与顶杆注塑件滑动连接,顶杆注塑件与顶杆连接,且在顶杆注塑件上设置有与电路板配合的电路刷,顶杆注塑件与内壳体之间的导向轴上套接有弹簧;所述内壳体上还开设有与内壳腔体连通的轴体穿出孔,轴体穿出孔内设置有调整轴,调整轴具有与轴体穿出孔配合的中部轴体,所述中部轴体的顶端为调整顶端,调整顶端伸出轴体穿出孔及调整槽口后与棘爪连接,棘爪与调整槽口位置处的安

装基座配合;所述中部轴体的底端为调整底端,调整底端与顶杆注塑件中的调整槽口配合。

8.优选地,本技术中所述的调整底端为加工有平面的轴体,调整底端在旋转至平面与顶杆注塑件上的注塑调整槽侧面平齐时,调整底端不与注塑调整槽的侧面及底面接触;所述调整底端在旋转至平面与注塑调整槽的侧面垂直时,调整底端通过平面与注塑调整槽开口位置处的顶杆注塑件接触。

9.优选地,本技术中所述的调整槽口为条形孔,所述棘爪与安装基座上的棘爪凸台卡接或脱离,所述棘爪通过轴用挡圈与调整顶端位置处的轴体卡接槽连接。

10.优选地,本技术中所述的内壳放置孔位于安装基座远离顶杆伸出孔的端部,且所述安装基座在两侧的位置处设置有与其一体的基座挂耳。

11.优选地,本技术中所述的内壳体的外部设置有椭圆密封,椭圆密封位于内壳体与内壳放置孔的连接位置处;所述顶杆伸出孔的内部设置有顶杆铜套,顶杆铜套与顶杆伸出孔之间设置有o型圈b,o型圈b与穿过顶杆铜套的顶杆接触;所述轴体穿出孔的内部设置有调整轴铜套,调整轴铜套与轴体穿出孔之间设置有o型圈a,o型圈a与穿过轴体穿出孔的调整轴接触。

12.优选地,本技术中所述的内壳腔体的底部为电路板嵌槽,电路板嵌槽内放置电路板;所述电路板具有与电路刷接触的导电层并通过导线伸出内壳体、安装基座。

13.优选地,本技术中所述的导电层为随电路刷滑动而调整输出电阻大小的电阻层,所述电路板具有将电压线性输出的信号处理模块。

14.优选地,本技术中所述的内壳体与内壳放置孔之间设置有柔性垫片,柔性垫片位于轴体穿出孔且调整轴从柔性垫片内穿出。

15.与现有技术相比,本技术的有益效果是:

16.本技术能够针对更换后的制动蹄片作出灵活调整,保证顶杆与制动蹄片接触的同时克服因制动蹄片本身的铸造误差引起的测量间隙,保证传感器的初始点到报警点的精度要求,提高指示报警的准确性。

附图说明

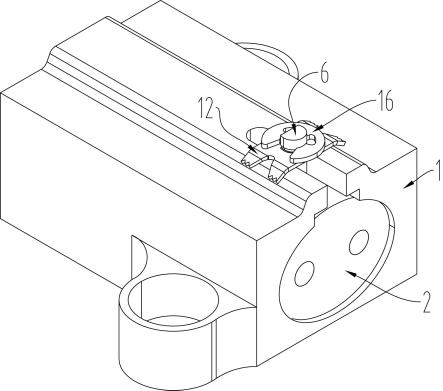

17.图1是本技术的整体结构示意图一。

18.图2是本技术的整体结构示意图二。

19.图3是本技术的俯视图。

20.图4是图3中a-a部分的剖视图。

21.图5是本技术中安装基座的结构示意图一。

22.图6是本技术中安装基座的结构示意图二。

23.图7是本技术中内壳体的结构示意图一。

24.图8是本技术中内壳体的结构示意图二。

25.图9是本技术中调整轴的结构示意图。

26.图10是本技术中顶杆、顶杆注塑件及调整轴组件的结构示意图一。

27.图11是本技术中顶杆、顶杆注塑件及调整轴组件的结构示意图二。

28.图12是顶杆、顶杆注塑件及调整轴组件、内壳体的配合示意图。

29.图中:1、安装基座;2、内壳体;3、顶杆;4、导向轴;5、弹簧;6、调整轴;7、调整轴铜

套;8、棘爪;9、电路刷;10、顶杆铜套;11、电路板;12、柔性垫片;13、o型圈a;14、o型圈b;15、椭圆密封;16、轴用挡圈;17、顶杆注塑件;18、内壳放置孔;19、调整槽口;20、基座挂耳;21、注塑调整槽;22、顶杆伸出孔;23、内壳腔体;24、电路板嵌槽;25、内壳密封槽;26、轴体穿出孔;27、调整底端;28、调整顶端;29、轴体卡接槽;30、中部轴体;31、棘爪凸台。

具体实施方式

30.下面结合附图对本技术所述的技术方案作进一步地描述说明。在描述说明的过程中所涉及到的方位名词,仅为方便本领域的技术人员依照附图所展示的视觉方位理解本技术所记载的技术方案。除另有明确的规定和限定外,术语“设置”“安装”、“连接”等应做广义理解,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

31.一种初始位置可调的直线行程报警机构,其应当如图5、图6中所示结构的安装基座1,安装基座1的两侧设置有与其一体的基座挂耳20,基座挂耳20具有通孔或螺纹孔,能够通过螺钉等方式固定于制动器上。所述安装基座1的两端分别加工有内壳放置孔18、顶杆伸出孔22,内壳放置孔18与顶杆伸出孔22贯通。所述内壳放置孔18的顶部加工有条形缺口构成的调整槽口19,调整槽口19所在位置处的安装基座1上设置有与其一体的棘爪凸台31,棘爪凸台31在调整槽口19的方向上延伸。所述内壳放置孔18、顶杆伸出孔22可同轴设置。所述棘爪凸台31的纵向截面可为梯形。

32.如图1至图4所示,所述内壳放置孔18的内部设置有内壳体2。所述内壳体2的结构如图7至图8所示,内壳体2的截面形状与内壳放置孔18的截面形状相同。所述内壳体2的一端封堵,另一端开口,并在内壳体2的内部形成容纳导向轴4、顶杆3、顶杆注塑件17、电路板11的内壳体腔体23、电路板嵌槽24,电路板嵌槽24位于内壳体腔体23的底部且与之连通。

33.所述内壳体2的顶部设置有轴体穿出孔26,轴体穿出孔26与调整槽口19对应设置。所述内壳体2在远离轴体穿出孔26的一端加工有内壳密封槽25,内壳密封槽25内嵌入有椭圆密封15,椭圆密封15位于内壳体2与内壳放置孔18之间。

34.如图4所示,在轴体穿出孔26的内部设置有调整轴铜套7,调整轴铜套7的底部与轴体穿出孔26之间设置有o型圈a13。所述轴体穿出孔26、调整轴铜套7以及o型圈a13的内部穿设有调整轴6。调整轴6的结构如图9所示,其包括与顶杆伸出孔22配合的中部轴体30,中部轴体30的底端为与其一体的调整底端27,调整底端27与中部轴体30之间形成台阶结构,台阶结构与调整轴铜套7的底端接触。所述中部轴体30的顶端为与其一体的调整顶端28,调整顶端28的位置处加工有轴体卡接槽29,轴体卡接槽29用于与轴用挡圈16配合实现棘爪8的固定。所述调整底端27在圆周面上加工有平面结构,调整底端27通过该平面结构能够顺利进入到下述段落中的注塑调整槽21内,也可与注塑调整槽21脱离后通过平面结构实现与所在位置的顶杆注塑件17接触。所述调整轴6顶端的棘爪8在自身变形的情况下能够与所处位置处的棘爪凸台31或安装基座1卡接,避免出现调整轴6的移动。

35.如图10至图12所示,所述内壳腔体23的内部两侧对称设置有导向轴4,所述导向轴4上滑动连接有杆体注塑件17,杆体注塑件17与内壳腔体23之间的导向轴4上套接有弹簧5,所述弹簧5在杆体注塑件17沿导向轴4运动的过程中提供因形变而产生的作用力。同时,由于内壳腔体23内部空间有限,通过设置导向轴4的结构形式,能够有助于增加含有杆体注塑

件17的顶杆3在内壳腔体23内的移动距离,保证顶杆3具有足够的可移动行程。

36.所述杆体注塑件17的中部位置处设置有与之连接的顶杆3的尾端,顶杆3的抵接端穿过安装基座1上的顶杆伸出孔22后伸出。所述杆体注塑件17朝向电路板11的端面固定有电路刷9,电路刷9能够在电路板11上的导电层形成通路,在电路刷9移动出电路板11上的导电层后形成断路,所述电路板11可通过导线与车辆上的控制电路/控制单元连接,以通过控制电路/控制单元实现对通路、断路的检测,进而实现监测车辆制动蹄片磨损量的功能。同时,作为方案的补充,本技术中所述的导电层可选用带有碳膜的电阻层,电阻层能够随着电刷在其上滑动而调整输出不同电阻阻值,同时在电路板11上还应当设置根据该电阻阻值变化而输出不同线性电压信号的信号处理模块,所述信号处理模块包括运算放大器u2,所述碳膜与所述运算放大器12电连接。所述电路板11为pcb板,其上可具有与汽车本身报警电路/控制单元连接的插针或端子,或通过带有插针或端子的导线与汽车本身的报警电路/控制单元连接。

37.在本技术中,所述的杆体注塑件17在朝向调整轴6所在位置的端部顶面加工有注塑调整槽21,注塑调整槽21为条形缺口,其底面低于调整轴6的底面。当所述调整底端27的平面结构与注塑调整槽21的侧面平齐时,调整底端27能够随着中部轴体30、调整顶端28的移动而进入到注塑调整槽21中。当调整底端27位于注塑调整槽21的外部且平面结构被中部轴体30、调整顶端28带动而转动至与顶杆注塑件17的端面平齐时,调整底端27能够通过平面与顶杆注塑件17的端面接触,继而方便调整轴6带动顶杆注塑件17一同运动。

38.所述顶杆伸出孔22为阶梯孔,在顶杆伸出孔22的内部设置有顶杆铜套10,顶杆铜套10与顶杆伸出孔22阶梯结构之间设置有o型圈b14,o型圈b14可与顶杆3接触。如图4所示,在内壳体2与内壳放置孔18之间设置有柔性垫片12,柔性垫片12能够避免内壳体2与内壳放置孔18之间的移动,而且还能够为调整轴6上所连接的棘爪8提供一定的辅助,使得棘爪8能够通过两侧的齿状结构与所处位置处的安装基座1或棘爪凸台31卡接。

39.本技术中所述的棘爪8的两侧加工有若干齿状结构,并且棘爪8两侧的齿状结构能够向下弯折并与弯折位置处下方的安装基座1或棘爪凸台31接触,在棘爪8振动的过程中或者其他外力作用的过程中而发生移动时,棘爪8能够通过两侧向下弯折的齿状结构扎入至安装基座1或棘爪凸台31中,进而保证棘爪8在振动过程中的稳定性。

40.在与制动器组装或更换制动器的制动蹄铁后,为了消除因更换制动蹄铁所存在的间隙,在保证顶杆3抵接在制动蹄铁上,人工或使用工具释放棘爪8并旋转调整轴6,使得调整轴6中调整底端27的平面结构与顶杆注塑件17接触,推动调整轴6使其通过调整底端27带动顶杆注塑件17在顶杆3的伸出方向上移动,同时带动内壳体2在内壳放置孔18的内部一并向顶杆3的伸出方向移动,待顶杆3的抵接端与制动蹄铁接触时,通过人工或使用工具旋转调整轴6,使调整底端27的平面结构与注塑调整槽21的侧面平齐,棘爪8通过轴用挡圈16与调整轴6连接并压合于安装基座1或安装基座1上对应位置的棘爪凸台31上。

41.在调节的过程中,由于调整轴6带动内壳体2、杆体注塑件17一同相对于安装基座1运动,而内壳体2与杆体注塑件17之间的距离相对不变,使得电路刷9与电路板11初始的接触位置保持不变,电路刷9在顶杆3及顶杆注塑件17带动下的磨损报警位移保持不变。

42.最后,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书

作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1