一种冷渣机下渣口两维膨胀密封补偿器的制作方法

1.本实用新型涉及热电厂流化床锅炉冷渣机用机械装置领域,尤其涉及一种冷渣机下渣口两维膨胀密封补偿器。

背景技术:

2.流化床锅炉炉床因返料装置的循环灰及一次风压,炉床需保持一定稳定的正压状态,冷渣机连续排渣量的调节为床压的主要调整手段。如出现物料回送量突增,床压快速上升等情况,炉床内物料无法完全流化,冷渣机入口下渣管大部分为细渣,下渣斗为敞口式,导致炉膛内部的风压携带大量细渣及炉灰从此处向外喷出,喷出的炉渣温度高达900℃-1000℃,隔绝喷出炉渣需关闭下渣管上部耐高温闸阀手轮,操作手轮及处理喷渣均存在较大安全风险,威胁设备及人身安全,易造成人员烫伤。

3.本新型提出了一种冷渣机下渣口膨胀密封补偿装置,应用于循环流化床锅炉冷渣机入口下渣斗处,能够对下渣斗处提供有效防护。

技术实现要素:

4.本实用新型的目的是提供一种冷渣机下渣口两维膨胀密封补偿器,解决现有的敞口式下渣斗威胁设备及人身安全的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.本实用新型一种冷渣机下渣口两维膨胀密封补偿器,包括下渣斗接管、下渣管、底盖和上盖,所述下渣斗接管的下端与下渣斗焊接连接,所述下渣斗接管的上端设置有底盖,所述底盖上设置有上盖,所述上盖与所述底盖之间设置有填料槽,所述填料槽内设置有底盖填料;所述下渣管自上而下居中穿过上盖上的短管和底盖的预留安装孔,所述上盖上的短管内壁与下渣管外壁之间的环形区域设置有预留孔填料,所述上盖的短管的顶端设置有盘根压盖;所述底盖的四个角设置有立板,同一侧的立板之间设置有与所述上盖的上表面配合的长压板。

7.进一步的,所述底盖填料和预留孔填料均采用耐高温硅酸铝陶瓷纤维盘根填充压实。

8.进一步的,所述立板上开设有长孔,所述长压板的两端的通孔通过压板螺栓与所述立板上的长孔配合。

9.进一步的,所述上盖的短管与盘根压盖之间采用法兰连接,所述上盖的短管的上表面预留有螺纹盲孔,所述盘根压盖上的通孔通过压盖螺栓与所述上盖的短管的螺纹盲孔配合。

10.进一步的,所述底盖的下表面与所述下渣斗接管焊接连接,所述底盖的上表面设置有环形填料槽。

11.进一步的,所述底盖和上盖均为方形,所述上盖的边长小于底盖的边长。

12.进一步的,所述上盖的中间位置焊接有与所述下渣管配合的短管。

13.进一步的,所述盘根压盖为圆环状,所述盘根压盖通过两个对称的半圆环组成。

14.进一步的,所述下渣管上部焊接连接耐高温闸阀下法兰。

15.进一步的,所述长压板采用角钢制作。

16.与现有技术相比,本实用新型的有益技术效果:

17.本实用新型一种冷渣机下渣口两维膨胀密封补偿器的下渣管受热膨胀产生位移时,上盖及盘根压盖作为一个整体与下渣管一同位移,对下渣管进行密封同时补偿轴向及及径向两方向位移量。本实用新型一种冷渣机下渣口两维膨胀密封补偿器设计合理,构思巧妙新颖,在保证冷渣机下渣管的自由膨胀及排渣效果、未改变排渣方式的前提下,通过安装一种冷渣机下渣口膨胀密封补偿装置对下渣管的轴向和径向膨胀位移量进行补偿密封,彻底解决敞口式下渣斗喷渣及锅炉运行膨胀造成下渣管偏斜的问题。

附图说明

18.下面结合附图说明对本实用新型作进一步说明:

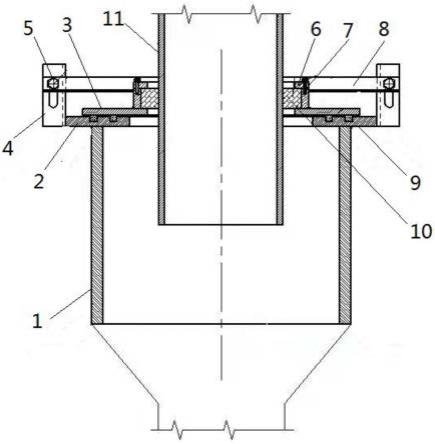

19.图1为本实用新型冷渣机下渣口两维膨胀密封补偿器安装结构图;

20.图2为本实用新型冷渣机下渣口两维膨胀密封补偿器正视图;

21.图3为本实用新型冷渣机下渣口两维膨胀密封补偿器俯视图;

22.图4为本实用新型冷渣机下渣口两维膨胀密封补偿器侧视图。

23.附图标记说明:1、下渣斗接管;2、底盖;3、上盖;4、立板;5、压板螺栓;6、盘根压盖;7、压盖螺栓;8、长压板;9、底盖填料;10、预留孔填料;11、下渣管。

具体实施方式

24.如图1至图4所示,一种冷渣机下渣口两维膨胀密封补偿器,冷渣机的下渣斗为漏斗状,上端连接下渣斗接管1,下渣斗接管1的顶部焊接固定底盖2,底盖2的上方设有可自由移动的上盖3,所述上盖3与底盖2均设有与下渣管11配合的预留安装孔,下渣管1穿入预留安装孔后,所述上盖3与底盖2之间、上盖3的预留孔与下渣管11之间通过耐高温硅酸铝纤维盘根填充塞实,上盖3顶部的盘根压盖6与上盖3使用压盖螺栓7固定。

25.底盖2的四角设有带长孔的立板4,长压板8通过压板螺栓5固定于立板4上,通过立板4上的长孔调节长压板8的高度实现调节上盖3与底盖2的间隙,此设计方式既保证密封严密性,又确保上盖3随下渣管11自由移动,同时通过填料密封的特性、补偿下渣管11移动产生的轴向及径向膨胀量。

26.下渣斗接管1长度参考锅炉底面水冷壁膨胀量,规格φ392*13,底端打磨30

°

v型坡口,材质为12cr1movg低合金无缝钢管,与冷渣机下渣斗通过焊接固定连接。

27.所述底盖2与下渣斗接管1通过焊接固定连接,底盖600*600、方形,厚度20mm。密封面设置有两个环形填料槽,填料槽中心直径分别为φ336、φ386,填料槽规格8*10,底盖2中心预留供下渣管11穿入的φ300预留孔。

28.所述上盖3与底盖2为相对设置且上盖3可自由活动,所述上盖3与底盖2均为方形,所述上盖3由上下两部分组成,下半部分尺寸略小于底盖2、540*540,厚度20mm。所述上盖3下半部分中心设置有供下渣管11穿入的φ223预留孔,所述上盖上半部为短管、φ277*20,高度30mm,管口顶部截面均布有4-m8内螺纹盲孔。上盖3上下两部分对中后焊接连接,下渣

管11居中穿入上盖3上半部分短管及下半部分预留孔,短管与下渣管11之间的环形空间使用耐高温硅酸铝陶瓷纤维盘根进行填充压实。

29.所述立板4使用∠40

×

5角钢制作,长度200mm、中间位置设置有长度100mm长孔,立板4立式焊接固定安装于底盖四角,立板4与底盖2下沿齐平。m12压板螺栓5穿入立板4的长孔,通过长孔内的固定位置上下调节长压板8高度,从而调节上盖3与底盖2之间间隙,实现上盖3与底盖2之间密封面的密封。

30.所述盘根压盖6为两半对称压盖,压盖为环形,φ289/φ223,厚度10mm,均布4*φ10通孔,使用压盖螺栓7固定安装于上盖3顶部。所述压盖螺栓7规格m8*35,将螺栓拧入内螺纹盲孔固定盘根压盖6,螺栓材质为35crmo。

31.所述长压板8使用∠40

×

5角钢制作,长度800mm、距两端80mm位置对称设置有两个φ14通孔,长压板8通过压板螺栓5固定在立板4上,对称安装于上盖3上方,通过调节长压板8高度位置,从而调节上盖3与底盖2之间间隙,实现上盖3与底盖2之间密封面的密封。

32.所述底盖填料9为10*10耐高温硅酸铝陶瓷纤维盘根,压入8*10底盖填料槽内。

33.所述上盖预留孔填料10为10*10耐高温硅酸铝陶瓷纤维盘根,将填料装入盘根压盖6与上盖3的短管预留孔空间内填充压实。

34.此种盘根是以硅酸铝陶瓷纤维为原料的、经特殊工艺编制而成的具有韧性、防火阻燃隔热、耐磨、耐机械振动、耐1260℃高温的特殊填料盘根,完全符合本专利的使用要求,具有优秀的密封及补偿效果。

35.所述下渣管11规格φ219*10、材质310s,下渣管11上部焊接连接耐高温闸阀下法兰并居中插入上盖3、底盖2预留孔中,插入下渣口两维膨胀密封补偿器中,插入深度由锅炉水冷壁向下膨胀量决定。

36.本专利的冷渣机下渣口两维膨胀密封补偿器,使得冷渣机下渣管排渣口由敞口式变为排入由下渣斗接管1、底盖2、上盖3、盘根压盖6组成的封闭空间,封闭空间的密封效果彻底解决了敞口式下渣斗喷渣问题且不影响冷渣机下渣管的自由膨胀。

37.本专利选取的螺栓均为耐高温耐螺栓,材质选取35crmo,防止螺纹因热变形咬死,无法取出。

38.本实施方式可推广用于各种容量流化床锅炉水冷式滚筒冷渣机下渣口密封补偿,补偿量不同可直接对下渣斗接管1长度进行变更平移安装,不需要改变专利结构,不阻碍排渣效果,简单新颖。

39.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1