一种具有真空保护层的管路结构的制作方法

1.本技术涉及地下管路的领域,尤其是涉及一种具有真空保护层的管路结构。

背景技术:

2.地下管路是敷设在地下用于输送液体、气体或松散固体的管路。由于管路埋设在土壤中,土壤中含有水以及腐蚀性的物质,会对管路造成腐蚀,甚至会导致管路中的物质渗漏至土壤中,管路的使用寿命降低。

技术实现要素:

3.为了提高管路的使用寿命,本技术提供一种具有真空保护层的管路结构。

4.本技术提供的一种具有真空保护层的管路结构采用如下的技术方案:

5.一种具有真空保护层的管路结构,包括内管,所述内管外套设有外管,所述外管的直径大于所述内管的外径,所述外管的长度方向沿所述内管的长度方向设置,所述外管端部的内侧壁与所述内管对应端部的外侧壁连接。

6.通过采用上述技术方案,外管对内管进行覆盖,减少了土壤中的水以及腐蚀性物质直接与内管接触的情况,从而减小了内管与土壤接触导致土壤中的水以及腐蚀性物质对内管进行腐蚀的可能性,提高了内管的使用寿命。

7.可选的,所述外管为螺旋缠绕在内管外侧壁上的带材,所述带材的一端固定连接在所述内管一端的外侧壁上,所述带材的另一端固定连接在所述内管另一端的外侧壁上。

8.通过采用上述技术方案,当制作管路时,操作人员将带材的一端固定在内管其中一端的外侧壁上,并将带材螺旋缠绕至内管的外侧壁上,使相邻两圈带材相互靠近的侧壁贴合,带材覆盖内管形成外管,从而对内管进行保护,减少了内管直接与土壤接触而发生腐蚀的情况,提高了管路的使用寿命。

9.可选的,所述带材中设有空腔,所述空腔的长度方向沿所述带材的长度方向设置,所述内管上相邻两圈所述带材相互靠近的侧壁接触。

10.通过采用上述技术方案,当带材覆盖内管后,将带材的另一端固定在内管对应端部的外侧壁上,然后使用真空机对空腔中的部分空气抽出,在此过程中,空腔中的压强降低,使空腔与内管外壁相互平行的两个腔壁向相互靠近的方向移动,空腔长边的两个腔壁向相互远离的方向凸出,使相邻两圈带材相互贴合的侧壁抵紧,减少了土壤中的水等物质渗入相邻两圈带材之间的缝隙腐蚀内管的情况。

11.可选的,所述外管远离所述内管的侧壁上覆盖有保护管。

12.通过采用上述技术方案,保护管对外管进行包覆,减少了外管被腐蚀的情况,还增加了管理整体的强度,进一步减小内管被腐蚀的可能性。

13.可选的,所述保护管为螺旋缠绕在所述带材上的实壁带,所述实壁带的一端固定连接在所述外管的一端外侧壁上,所述实壁带的另一端固定连接在所述外管的另一端外侧壁上,所述实壁带覆盖在相邻两圈带材之间的缝隙处。

14.通过采用上述技术方案,实壁带覆盖在带材的缝隙处,从而对相邻两圈带材之间的缝隙进行覆盖,进一步减少了土壤中的水等物质沿相邻两圈带材之间的缝隙渗入并腐蚀内管的情况。

15.可选的,所述空腔的容积与所述内管的内径呈正比,在所述空腔的宽度不变的情况下,所述内管的最小内径为一百毫米,与内径为一百毫米的所述内管对应的所述带材的空腔高度为二十毫米,当内管的内径每增加一百毫米时,则选用带材的空腔高度增加五毫米。

16.通过采用上述技术方案,操作人员根据不同内径的内管挑选适合的带材,使带材缠绕至内管上后,通过抽取空腔中的空气使带材的侧壁发生形变能够相互抵紧,从而可以对内管进行保护。

17.可选的,所述实壁带的壁厚为八毫米到十毫米。

18.通过采用上述技术方案,当实壁带的壁厚过大时,实壁带缠绕在外管上产生的压力会对空腔产生挤压,导致空腔易发生破损,从而使外管不能很好的对内管进行保护,当实壁带的壁厚为八到十毫米时,可以很好的包覆外管,减少了空腔发生破损的情况。

19.可选的,所述带材位于所述空腔远离所述内管的腔壁与所述带材远离所述内管的表面之间的厚度为d1,d1的范围为八毫米至十毫米。

20.通过采用上述技术方案,当d1的厚度过薄时,容易导致带材发生破损,d1的范围为八毫米至十毫米时,可以很好的对空腔进行保护,减小了带材对内管保护效果不好的可能性。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.通过设置内管以及外管,外管对内管进行覆盖,减少了内管直接与土壤接触的情况,从而减少了内管发生腐蚀的情况,提高了内管的使用寿命;

23.2.通过设置空腔,空腔中的空气抽出后带材的侧壁发生形变,使相邻两圈带材的侧壁抵接,减少了土壤中的水等物质渗入相邻两圈带材之间的缝隙腐蚀内管的情况;

24.3.通过设置实壁带,实壁带覆盖在带材的缝隙处,从而对相邻两圈带材之间的缝隙进行覆盖,进一步减少了土壤中的水等物质沿相邻两圈带材之间的缝隙渗入并腐蚀内管的情况。

附图说明

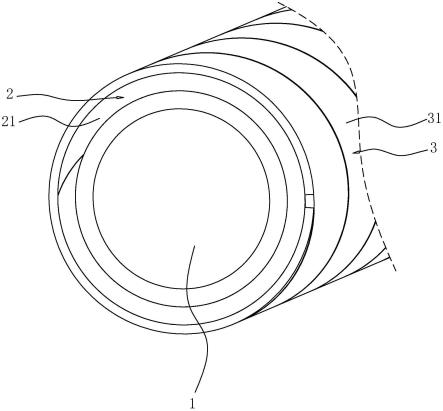

25.图1是本技术实施例1体现管路整体结构的示意图。

26.图2是本技术实施例1体现管路整体结构的剖视图。

27.图3是体现图2中a处结构的放大图。

28.附图标记说明:1、内管;2、外管;21、带材;211、空腔;3、保护管;31、实壁带。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开一种具有真空保护层的管路结构。参照图1与图2,具有真空保护层的管路结构包括内管1,内管1的外侧壁上缠绕有一条带材21,带材21为pe材质,带材21的长度大于内管1的长度;带材21中一体成形有空腔211,空腔211的长度方向沿带材21的长

度方向设置。参照图1图2与图3,当带材21缠绕至内管1上时,带材21位于空腔211远离内管1的腔壁与带材21远离内管1的表面之间的厚度为d1,d1的范围为八毫米至十毫米。

31.在制作管路时,操作人员首先将带材21的一端固定连接在内管1外侧壁的其中一端,接着将带材21螺旋缠绕至内管1上,使带材21覆盖内管1,且带材21靠近内管1的表面与内管1的外侧壁贴合,内管1上每一圈带材21的侧壁均与相邻一圈带材21的侧壁贴合,当带材21缠绕至内管1的另一端时,将带材21的端部固定在内管1上。

32.此时操作人员将真空机的管道贯穿带材21的表面,使真空机的管道与空腔211连通,然后使用真空机将空腔211内的空气吸出至空腔211外,使空腔211中的压强逐渐降低,从而使空腔211远离内管1的侧壁与空腔211靠近内管1的侧壁向相互靠近的方向移动;在此过程中,空腔211长边的两个腔壁向相互远离的方向移动,使相邻两圈带材21相互贴合的侧壁向相互靠近的方向移动,从而使相邻两圈带材21相互贴合的侧壁相互抵紧。

33.带材21形成了外管2对内管1进行密封,减少了土壤中的水以及腐蚀性物质与内管1接触导致内管1发生腐蚀的情况,提高了内管1的使用寿命。当真空机抽真空完成后,将真空机的管道与带材21分离,然后熔融带材21接通真空机管道的位置,从而对空腔211进行密封。因为d1的范围为八毫米至十毫米,减少了因d1的厚度小导致带材21易破损的情况,从而对空腔211进行保护,减少了空腔211与外界连通导致相邻两圈带材21的侧壁不能抵紧的情况,减小了带材21对内管1的保护效果不好的可能性。

34.在选用带材21时,内管1的内径与空腔211的高度呈正比,内管1的最小内径为一百毫米,此时选用空腔211高度为二十毫米的带材21,在实际的使用中,当空腔211的长度与宽度一定的情况下,内管1的内径每增加一百毫米,则带材21的空腔211的高度增加五毫米,操作人员可以根据内管1的内径选择对应的带材21;在内管1内径一定的情况下,当空腔211容积与带材21体积的比过小时,对空腔211抽真空后可能会导致带材21的侧壁产生的形变不足以使相邻两圈带材21抵接,从而不能对内管1起到很好的保护效果,当空腔211容积与带材21体积的比过大时,会导致带材21的实际壁厚过薄,从而也不能很好的对内管1进行保护。

35.为了进一步减小内管1被腐蚀的可能性以及增加管路整体的强度,外管2外壁还螺旋缠绕有一层实壁带31,实壁带31缠绕至外管2上形成保护管3,实壁带31的两端均固定在外管2上,实壁带31、带材21以及内管1均一次成形;实壁带31覆盖在相邻两圈带材21之间的缝隙上,从而对相邻两圈带材21的缝隙进行封堵,减少了土壤中的水分等物质沿相邻两圈带材21之间的缝隙渗入并与内管1接触的情况,从而进一步减缓了内管1被腐蚀的速度。实壁带31的材质与带材21的材质一致,且实壁带31的厚度为八毫米至十毫米;当实壁带31大于十毫米时,带材21缠绕至外管2上产生的压力可能会导致空腔211破损,导致外管2不能对内管1进行保护。

36.本技术实施例一种具有真空保护层的管路结构的实施原理为:操作人员根据内管1的内径选用合适的带材21,接着将带材21的一端固定在内管1的一端,然后缠绕带材21,使带材21呈螺旋状缠绕至内管1上,当带材21覆盖内管1的外侧壁时,将带材21的端部固定在内管1上,此时使用真空泵将空腔211中的空气抽出,当相邻两圈带材21的侧壁抵接后,抽出真空泵的气管,熔融带材21与真空泵气管连通的部位,使空腔211再次密封,最后将实壁带31的一端固定在外管2的一端,并将实壁带31缠绕至外管2上,使实壁带31覆盖在相邻两圈

带材21的缝隙处,当实壁带31覆盖外管2后,将实壁带31的端部固定在外管2对应的端部。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1