一种龙头体的制作方法

1.本实用新型涉及龙头领域,具体涉及一种龙头体。

背景技术:

2.水龙头为一个大的系列,但是其分支中包含了许多小的类型,现有的铸造龙头壳体,整体接近实心,因此用料极大,其阀芯安装位一般与壳体一体设置,需要在铸造完成后再在壳体上加工出阀芯安装位及进出水管的连接结构,其材料成本及生产成本极高,同时还要对龙头壳体外壁进行加工,其生产工艺较为复杂,增加了工艺步骤及成本,也增加了工人劳动强度;包括在后续运输时,过重的水龙头壳体无疑又增加了运输成本。

技术实现要素:

3.基于上述问题,本实用新型目的在于提供一种可有效减少整体重量,降低材料成本及生产成本的龙头体。

4.针对以上问题,提供了如下技术方案:一种龙头体,包括配水座,所述配水座一侧为控水阀芯安装部,所述控水阀芯安装部设有用于安装控水阀芯的控水套管,所述配水座底部设有与控水阀芯安装部连通的第一进水口,所述配水座顶部设有与控水阀芯安装部连通的第一出水口,所述第一进水口与第一出水口之间通过后装的控水阀芯控制通断;还包括龙头壳体,所述配水座位于龙头壳体内,所述控水套管穿出龙头壳体设置,所述龙头壳体顶部设有端盖,所述端盖中心设有连接筒,所述连接筒内设有用于与配水座顶部连接的过水套,所述第一出水口与过水套内腔连通。

5.上述结构中,通过在配水座一侧设置控水套管,再将两者置入龙头壳体内,主要水道都集中在配水座上,因此只需要加工配水座即可,而控水套管和龙头壳体可有效减轻整体重量,减少材料消耗,相比现有加工方式,既减轻了重量,又降低了材料成本;同时现有龙头体加工由于受到龙头体整体大小的限制,往往钻头在进行水钻进时,钻头外伸均比较长,更容易出现钻歪、排泄不畅、钻头断裂、攻丝时丝锥长度不够等情况,而配水座单独设置可直接在其表面钻孔攻丝,有效避免在水道加工、攻丝等环节时受龙头体整体大小影响而导致孔位精度不足、排屑不畅等原因带来的废品率问题。

6.本实用新型进一步设置为,所述配水座另一侧设有净水阀芯安装部,所述净水阀芯安装部设有用于安装净水阀芯的净水套管;所述配水座底部设有与净水阀芯安装部连通的第二进水口,所述配水座顶部设有与净水阀芯安装部连通的第二出水口;所述第二出水口与过水套内腔连通。

7.上述结构中,第二进水口与第二出水口之间通过后装的净水阀芯控制通断,主要负责净水器下游的水流通断,实现正常出水和净水器出水的控制。

8.本实用新型进一步设置为,所述净水套管与配水座一体成型设置或分体设置并穿出龙头壳体。

9.上述结构中,净水套管由于安装的是体积较小的净水阀芯,因此直接与配水座一

体成型即可;当然根据需要可通过分体式连接。

10.本实用新型进一步设置为,所述净水套管与龙头壳体焊接或螺纹对接固定。

11.上述结构中,焊接可辅助提高配水座与龙头壳体之间的连接强度;螺纹对接可有效减少配水座毛坯的体积。

12.本实用新型进一步设置为,所述第二出水口内设有净水螺纹;所述连接筒上段内壁设有控水螺纹。

13.上述结构中,净水螺纹用于与出水管内的净水管相连,控水螺纹用于连接出水管,两者呈同心设置,实现双出水模式。

14.本实用新型进一步设置为,所述过水套下端与配水座顶部螺纹连接并设有第一密封圈,所述过水套上端外壁与连接筒内壁之间设有第二密封圈。

15.上述结构中,第一密封圈及第二密封圈用于提升过水套的密封性,避免出现蹿水现象。

16.本实用新型进一步设置为,所述第一进水口为两个,分别为冷水进口及热水进口;所述控水阀芯为冷热水阀芯。

17.上述结构中,第一进水口设置一冷一热,配合冷热水阀芯可实现冷热水切换。

18.本实用新型进一步设置为,所述控水套管与控水阀芯安装部焊接固定或与龙头壳体焊接固定或与控水阀芯安装部及龙头壳体焊接固定。

19.上述结构中,可提高配水座、与龙头壳体之间的连接强度,以及在后期抛光后可避免接缝的出现。

20.本实用新型进一步设置为,所述控水套管为金属管切割而成。

21.上述结构中,具有重量轻,下料快捷,尺寸调节方便的优点。

22.本实用新型进一步设置为,所述龙头壳体为金属管切割而成。

23.上述结构中,具有重量轻,下料快捷,尺寸调节方便的优点。

24.本实用新型的有益效果:通过在配水座一侧设置控水套管,再将两者置入龙头壳体内,主要水道都集中在配水座上,因此只需要加工配水座即可,而控水套管和龙头壳体可有效减轻整体重量,减少材料消耗,相比现有加工方式,既减轻了重量,又降低了材料成本;同时现有龙头体加工由于受到龙头体整体大小的限制,往往钻头在进行水钻进时,钻头外伸均比较长,更容易出现钻歪、排泄不畅、钻头断裂、攻丝时丝锥长度不够等情况,而配水座单独设置可直接在其表面钻孔攻丝,有效避免在水道加工、攻丝等环节时受龙头体整体大小影响而导致孔位精度不足、排屑不畅等原因带来的废品率问题。

附图说明

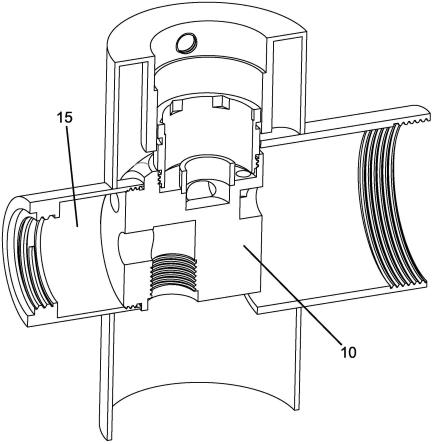

25.图1为本实用新型的整体立体结构示意图。

26.图2为本实用新型的整体半剖结构示意图。

27.图3为本实用新型的整体爆炸结构示意图。

28.图4为本实用新型的整体爆炸半剖结构示意图。

29.图5为本实用新型的净水套管分体设置时的整体半剖结构示意图。

30.图中标号含义:10-配水座;11-控水阀芯安装部;12-第一进水口;13-第一出水口;14-净水阀芯安装部;15-净水套管;16-第二进水口;17-第二出水口;171-净水螺纹;20-控

水套管;30-龙头壳体;31-端盖;32-连接筒;321-控水螺纹;40-过水套;41-第一密封圈;42-第二密封圈。

具体实施方式

31.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

32.参考图1至图5,如图1至图5所示的一种龙头体,包括配水座10,所述配水座10一侧为控水阀芯安装部11,所述控水阀芯安装部11设有用于安装控水阀芯(图中未示出)的控水套管20,所述配水座10底部设有与控水阀芯安装部11连通的第一进水口12,所述配水座10顶部设有与控水阀芯安装部11连通的第一出水口13,所述第一进水口12与第一出水口13之间通过后装的控水阀芯(图中未示出)控制通断;还包括龙头壳体30,所述配水座10位于龙头壳体30内,所述控水套管20穿出龙头壳体30设置,所述龙头壳体30顶部设有端盖31,所述端盖31中心设有连接筒32,所述连接筒32内设有用于与配水座10顶部连接的过水套40,所述第一出水口13与过水套40内腔连通。

33.上述结构中,通过在配水座10一侧设置控水套管20,再将两者置入龙头壳体30内,主要水道都集中在配水座10上,因此只需要加工配水座10即可,而控水套管20和龙头壳体30可有效减轻整体重量,减少材料消耗,相比现有加工方式,既减轻了重量,又降低了材料成本;同时现有龙头体加工由于受到龙头体整体大小的限制,往往钻头在进行水钻进时,钻头外伸均比较长,更容易出现钻歪、排泄不畅、钻头断裂、攻丝时丝锥长度不够等情况,而配水座10单独设置可直接在其表面钻孔攻丝,有效避免在水道加工、攻丝等环节时受龙头体整体大小影响而导致孔位精度不足、排屑不畅等原因带来的废品率问题。

34.本实施例中,所述配水座10另一侧设有净水阀芯安装部14,所述净水阀芯安装部14设有用于安装净水阀芯(图中未示出)的净水套管15;所述配水座10底部设有与净水阀芯安装部14连通的第二进水口16,所述配水座10顶部设有与净水阀芯安装部14连通的第二出水口17;所述第二出水口17与过水套40内腔连通。

35.上述结构中,第二进水口16与第二出水口17之间通过后装的净水阀芯(图中未示出)控制通断,主要负责净水器下游的水流通断,实现正常出水和净水器出水的控制。

36.本实施例中,所述净水套管15与配水座10一体成型设置或分体设置(参考图5)并穿出龙头壳体30。

37.上述结构中,净水套管15由于安装的是体积较小的净水阀芯(图中未示出),因此直接与配水座10一体成型即可;当然根据需要可通过分体式连接。

38.本实施例中,所述净水套管15与龙头壳体30焊接或螺纹对接(参考图5)固定。

39.上述结构中,焊接可辅助提高配水座10与龙头壳体30之间的连接强度;螺纹对接可有效减少配水座10毛坯的体积。

40.本实施例中,所述第二出水口17内设有净水螺纹171;所述连接筒32上段内壁设有控水螺纹321。

41.上述结构中,净水螺纹171用于与出水管(图中未示出)内的净水管(图中未示出)相连,控水螺纹321用于连接出水管(图中未示出),两者呈同心设置,实现双出水模式。

42.本实施例中,所述过水套40下端与配水座10顶部螺纹连接并设有第一密封圈41,

所述过水套40上端外壁与连接筒32内壁之间设有第二密封圈42。

43.上述结构中,第一密封圈41及第二密封圈42用于提升过水套40的密封性,避免出现蹿水现象。

44.本实施例中,所述第一进水口12为两个,分别为冷水进口及热水进口;所述控水阀芯为冷热水阀芯。

45.上述结构中,第一进水口12设置一冷一热,配合冷热水阀芯可实现冷热水切换。

46.本实施例中,所述控水套管20与控水阀芯安装部11焊接固定或与龙头壳体30焊接固定或与控水阀芯安装部11及龙头壳体30焊接固定。

47.上述结构中,可提高配水座10、与龙头壳体30之间的连接强度,以及在后期抛光后可避免接缝的出现。

48.本实施例中,所述控水套管20为金属管切割而成。

49.上述结构中,具有重量轻,下料快捷,尺寸调节方便的优点。

50.本实施例中,所述龙头壳体30为金属管切割而成。

51.上述结构中,具有重量轻,下料快捷,尺寸调节方便的优点。

52.本实用新型的有益效果:通过在配水座10一侧设置控水套管20,再将两者置入龙头壳体30内,主要水道都集中在配水座10上,因此只需要加工配水座10即可,而控水套管20和龙头壳体30可有效减轻整体重量,减少材料消耗,相比现有加工方式,既减轻了重量,又降低了材料成本;同时现有龙头体加工由于受到龙头体整体大小的限制,往往钻头在进行水钻进时,钻头外伸均比较长,更容易出现钻歪、排泄不畅、钻头断裂、攻丝时丝锥长度不够等情况,而配水座10单独设置可直接在其表面钻孔攻丝,有效避免在水道加工、攻丝等环节时受龙头体整体大小影响而导致孔位精度不足、排屑不畅等原因带来的废品率问题。

53.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1