一种双H阀总成的制作方法

一种双h阀总成

技术领域

1.本实用新型涉及一种双h阀总成。

背景技术:

2.现有的双h阀主要适用于商用车重卡系列变速箱换挡用,驾驶司机的换挡是否顺畅取决于双h阀是否正常切换工作,所以该产品非常关键。目前产品质量有漏气和卡滞等问题,给整车使用带来切换缓慢或不换挡等售后问题。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种双h阀总成。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种双h阀总成,包括阀体和阀盖,阀体内设置两个阀腔和与阀腔一一对应的控制口,每个阀腔内安装有一阀组件,阀盖安装在所述阀体的上端,并设置有进气口,阀组件包括:阀芯套管、动阀芯、密封环和第一复位弹簧,阀芯套管固定在阀腔内,且连通气口和对应的控制口,阀芯套管内通过内壁上凸起的限位结构分隔为动阀芯腔和推杆腔,动阀芯腔内设有在动阀芯腔内上下移动保持滑动密封的动阀芯,动阀芯上端和阀盖之间设有第一复位弹簧,动阀芯下端设有密封环,动阀芯中央开设通气孔,推杆一端插入阀腔并进入到推杆腔中用于顶起动阀芯并与密封环保持密封,推杆另一端裸露在阀体外,推杆一端位于阀腔内部分且位于推杆腔外部分处设有限位圈,限位圈上端和阀芯套管下端之间设有第二复位弹簧,驱动推杆复位。

5.进一步的,推杆另一端的端上设有内凹槽,内凹槽内设有限位的钢珠,钢珠小于一半部分裸露在推杆另一端上。

6.进一步的,阀盖下端面贴合阀体壁处设有一圈凹槽,凹槽内嵌密封圈,进气口的下端位于阀盖下端面处设有滤网。

7.进一步的,进气口设置在阀盖的中心,阀盖外边沿设有螺栓孔和阀体的螺栓孔对应通过螺丝连接。

8.进一步的,阀芯套管与对应阀腔之间设有密封圈,保持密封。

9.进一步的,阀腔内设有支撑阀芯套管的第一台阶面。

10.进一步的,阀腔内设有支撑限位圈下端的第二台阶面。

11.进一步的,推杆腔内设有与推杆保持滑动密封的密封圈。

12.进一步的,推杆一端的端部较推杆其他部位缩小,推杆一端的端部大小小于限位结构之间镂空,推杆一端的端部大小在密封环的内径和外径之间,限位结构之间镂空大小在密封环的内径和外径之间。

13.进一步的,限位结构为环形且下端面为朝上逐渐靠拢的斜面。

14.本实用新型的有益效果是:装置加工方便,装配简单,成本降低,可靠性好,通过腔体气压的落差既能有效密封又能降低推杆切换力,解决漏气和卡滞的问题,可满足各种恶劣工况,耐久寿命达到100多万次。

附图说明

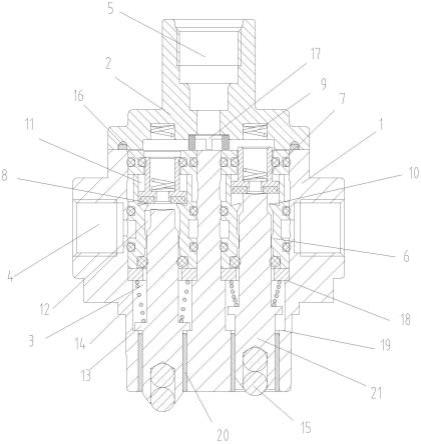

15.图1是实用新型结构示意图一。

16.图2是实用新型结构示意图二。

具体实施方式

17.下面将结合本实用新型实施例中的附图1-2,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

18.实施例1,参照图1-2,一种双h阀总成,包括阀体1和阀盖2,阀体内设置两个阀腔3和与阀腔一一对应的控制口4,每个阀腔内安装有一阀组件,阀盖安装在所述阀体的上端,并设置有进气口5,阀组件包括:阀芯套管6、动阀芯7、密封环8和第一复位弹簧9,阀芯套管固定在阀腔内,且通过开孔22,连通进气口和对应的控制口,阀芯套管内通过内壁上凸起的限位结构10分隔为动阀芯腔11和推杆腔12,动阀芯腔内设有在动阀芯腔内上下移动保持滑动密封的动阀芯7,动阀芯上端和阀盖之间设有第一复位弹簧9,动阀芯下端设有密封环8,动阀芯中央开设通气孔,推杆21一端插入阀腔并进入到推杆腔中用于顶起动阀芯并与密封环保持密封,推杆另一端裸露在阀体外,推杆一端位于阀腔内部分且位于推杆腔外部分处设有限位圈13,限位圈上端和阀芯套管下端之间设有第二复位弹簧14,驱动推杆复位。

19.一种双h阀总成,推杆另一端的端上设有内凹槽,内凹槽内设有限位的钢珠15,钢珠小于一半部分裸露在推杆另一端上。

20.一种双h阀总成,阀盖下端面贴合阀体壁处设有一圈凹槽16,凹槽内嵌密封圈,进气口的下端位于阀盖下端面处设有滤网17。

21.一种双h阀总成,进气口设置在阀盖的中心,阀盖外边沿设有螺栓孔和阀体的螺栓孔对应通过螺丝连接。

22.一种双h阀总成,阀芯套管与对应阀腔之间设有密封圈,保持密封。

23.一种双h阀总成,阀腔内设有支撑阀芯套管的第一台阶面18。

24.一种双h阀总成,阀腔内设有支撑限位圈下端的第二台阶面19。

25.一种双h阀总成,推杆腔内设有与推杆保持滑动密封的密封圈。

26.一种双h阀总成,推杆一端的端部较推杆其他部位缩小,推杆一端的端部大小小于限位结构之间镂空,推杆一端的端部大小在密封环的内径和外径之间,限位结构之间镂空大小在密封环的内径和外径之间。

27.一种双h阀总成,限位结构为环形且下端面为朝上逐渐靠拢的斜面。

28.一种双h阀总成,限位结构为环形且上端面为朝上逐渐靠拢的斜面。

29.一种双h阀总成,推杆腔中设有连通对应控制口的气孔,位于气孔下方处的推杆腔壁与推杆保持滑动密封。

30.一种双h阀总成,阀腔下端对应推杆处设有套管20。

31.一种双h阀总成,阀体上还设有通过阀组件连通阀腔的出气口。

32.一种双h阀总成,出气口开设在两个控制口之间,出气口连通对应2个阀腔。

33.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型

的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种双h阀总成,包括阀体和阀盖,阀体内设置两个阀腔和与阀腔一一对应的控制口,每个阀腔内安装有一阀组件,阀盖安装在所述阀体的上端,并设置有进气口,其特征在于:阀组件包括:阀芯套管、动阀芯、密封环和第一复位弹簧,阀芯套管固定在阀腔内,且连通进气口和对应的控制口,阀芯套管内通过内壁上凸起的限位结构分隔为动阀芯腔和推杆腔,动阀芯腔内设有在动阀芯腔内上下移动保持滑动密封的动阀芯,动阀芯上端和阀盖之间设有第一复位弹簧,动阀芯下端设有密封环,动阀芯中央开设通气孔,推杆一端插入阀腔并进入到推杆腔中用于顶起动阀芯并与密封环保持密封,推杆另一端裸露在阀体外,推杆一端位于阀腔内部分且位于推杆腔外部分处设有限位圈,限位圈上端和阀芯套管下端之间设有第二复位弹簧,驱动推杆复位。2.根据权利要求1所述的一种双h阀总成,其特征在于:推杆另一端的端上设有内凹槽,内凹槽内设有限位的钢珠,钢珠小于一半部分裸露在推杆另一端上。3.根据权利要求2所述的一种双h阀总成,其特征在于:阀盖下端面贴合阀体壁处设有一圈凹槽,凹槽内嵌密封圈,进气口的下端位于阀盖下端面处设有滤网。4.根据权利要求3所述的一种双h阀总成,其特征在于:进气口设置在阀盖的中心,阀盖外边沿设有螺栓孔和阀体的螺栓孔对应通过螺丝连接。5.根据权利要求1所述的一种双h阀总成,其特征在于:阀芯套管与对应阀腔之间设有密封圈,保持密封。6.根据权利要求1所述的一种双h阀总成,其特征在于:阀腔内设有支撑阀芯套管的第一台阶面。7.根据权利要求1所述的一种双h阀总成,其特征在于:阀腔内设有支撑限位圈下端的第二台阶面。8.根据权利要求1所述的一种双h阀总成,其特征在于:推杆腔内设有与推杆保持滑动密封的密封圈。9.根据权利要求1所述的一种双h阀总成,其特征在于:推杆一端的端部较推杆其他部位缩小,推杆一端的端部大小小于限位结构之间镂空,推杆一端的端部大小在密封环的内径和外径之间,限位结构之间镂空大小在密封环的内径和外径之间。10.根据权利要求1所述的一种双h阀总成,其特征在于:限位结构为环形且下端面为朝上逐渐靠拢的斜面。

技术总结

一种双H阀总成,阀组件包括:阀芯套管、动阀芯、密封环和第一复位弹簧,阀芯套管固定在阀腔内,且连通进气口和对应的控制口,阀芯套管内通过内壁上凸起的限位结构分隔为动阀芯腔和推杆腔,动阀芯腔内设有在动阀芯腔内上下移动保持滑动密封的动阀芯,动阀芯上端和阀盖之间设有第一复位弹簧,动阀芯下端设有密封环,动阀芯中央开设通气孔,推杆一端插入阀腔并进入到推杆腔中用于顶起动阀芯并与密封环保持密封,推杆另一端裸露在阀体外,推杆一端位于阀腔内部分且位于推杆腔外部分处设有限位圈,限位圈上端和阀芯套管下端之间设有第二复位弹簧,驱动推杆复位。优点为:通过腔体气压的落差既能有效密封又能降低推杆切换力,解决漏气和卡滞的问题。漏气和卡滞的问题。漏气和卡滞的问题。

技术研发人员:林瑞毅

受保护的技术使用者:浙江创拓汽车部件有限公司

技术研发日:2022.07.25

技术公布日:2022/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1