一种模块化管道吊架的制作方法

1.本实用新型涉及设备安装技术领域,尤其涉及一种模块化管道吊架。

背景技术:

2.现有的机电管线支吊架一般参照图集或根据现场情况制作,对于钢筋混凝土结构,吊架生根形式成熟、固定。但是一些大型高空间厂房或会议厅等在建设初期就已经广泛使用了钢结构或轻型钢结构转换层(一般为方形钢框架结构)。在后期进行供热供暖等技术改造时,由于空间条件所限或者由于施工场所的特殊要求,不允许或者无法在建筑物的钢筋混凝土本体上进行打眼固定等施工,传统的方式是采用焊接作业,将管道吊架固定在钢结构转换层上,不但施工繁琐,还容易产生火灾等隐患。

3.为此,本实用新型提出了一种模块化管道吊架,不需要现场焊接,造价低廉,适用性强,既利于现场灵活安装,又利于日后运营单位的维修改造。

技术实现要素:

4.为实现本实用新型之目的,采用以下技术方案予以实现:

5.一种模块化管道吊架,包括连接件,丝杆,转换层承重横梁和托架,其中:连接件设有u型开口部,两根转换层承重横梁各套在1个连接件的u型开口部中,该两根转换层承重横梁与地面水平,且互相平行的设置于建筑物上部;2个连接件各与1根丝杆的上端固定连接;2根丝杆下端与托架固定连接,管道由托架承托。

6.所述的模块化管道吊架,其中:u型开口部的上壁和下壁各开有一个安装孔,2个安装孔正对设置,丝杆上端穿过u型开口部的下壁和上壁的安装孔后通过螺母锁定在连接件上。

7.所述的模块化管道吊架,其中:丝杆垂直地面设置。

8.所述的模块化管道吊架,其中:托架上开设有2个安装孔,2根丝杆的下端各插入一个安装孔后由螺母锁死。

9.所述的模块化管道吊架,其中:转换层承重横梁与u型开口部的上壁,下壁以及侧壁之间垫有减震橡胶垫。

10.所述的模块化管道吊架,其中:托架是角钢。

11.所述的模块化管道吊架,其中:转换层承重横梁是空心方钢。

12.所述的模块化管道吊架,其中:连接件由型号相同的3块角钢构件焊接而成,包括下部构件,第一上部构件和第二上部构件,第一上部构件和第二上部构件分别垂直于下部构件的水平侧壁焊接在该水平侧壁上,第一上部构件和第二上部构件的第一侧壁分别与下部构件的垂直侧壁对齐,且第一上部构件的第一侧壁左侧边与下部构件的垂直侧壁的左侧边对齐,第二上部构件的第一侧壁右侧边与下部构件的垂直侧壁的右侧边对齐;第一上部构件和第二上部构件的第二侧壁的外侧边缘分别与下部构件的水平侧壁的外侧边缘齐平;第一上部构件和第二上部构件的第二侧壁上分别开有一个安装孔,该2个安装孔正对设置;

第一上部构件12和第二上部构件的第二侧壁之间构成u型开口。

13.所述的模块化管道吊架,其中:连接件由型号相同的3块角钢构件螺栓而成,包括下部构件,第一上部构件和第二上部构件;第一上部构件和第二上部构件的水平侧壁分别通过螺栓和螺母固定在下部构件的水平侧壁上,第一上部构件的水平侧壁的左侧边缘和前后侧边缘分别与下部构件的水平侧壁的左侧边缘和前后侧边缘对齐;第二上部构件的水平侧壁的右侧边缘和前后侧边缘分别与下部构件的水平侧壁的右侧边缘和前后侧边缘对齐;第一上部构件的垂直侧壁的前后边缘分别与下部构件的水平侧壁的前后侧边缘对齐,第二上部构件的垂直侧壁的前后边缘分别与下部构件的水平侧壁的前后侧边缘对齐;第一上部构件和第二上部构件的垂直侧壁上分别开有一个安装孔,该2个安装孔正对设置;第一上部构件和第二上部构件的垂直侧壁之间构成u型开口。

附图说明

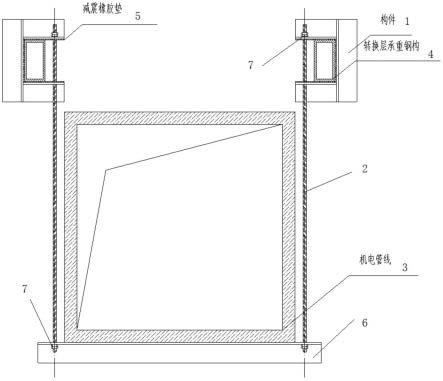

14.图1为模块化管道吊架实施方式1结构示意图;

15.图2为连接件结构示意图;

16.图3为模块化管道吊架实施方式2结构示意图;

17.图4为连接件结构示意图。

具体实施方式

18.下面结合附图1-4,对本实用新型的具体实施方式进行详细说明。

19.如图1所示,为本实用新型的模块化管道吊架实施方式1,模块化管道吊架包括连接件1,丝杆2,转换层承重横梁4,托架6。连接件1设有u型开口部,u型开口部的上壁和下壁各开有一个安装孔,2个安装孔正对设置。

20.两根转换层承重横梁4分别套在2个连接件1的u型开口部中,该两根转换层承重横梁4与地面水平,且互相平行的设置于建筑物上部,所述转换层承重横梁4是空心方钢;两个连接件1各与1根丝杆2的上端固定连接,所述丝杆2上端穿过u型开口部的下壁和上壁的安装孔后通过螺母7锁定在连接件1上,丝杆2垂直地面设置,2根丝杆2下端与托架6固定连接,托架6上开设有2个安装孔,2根丝杆2的下端各插入一个安装孔后由螺母7锁死;管道3由托架6承托;两根转换层承重横梁4与u型开口部的上壁,下壁以及侧壁之间垫有减震橡胶垫5。所述托架是角钢。

21.2个u型开口部相对或者背对设置。

22.如图2中,连接件1由型号相同的3块角钢构件焊接而成,包括下部构件11,第一上部构件12和第二上部构件13,第一上部构件12和第二上部构件13分别垂直于下部构件11的水平侧壁焊接在该水平侧壁上,第一上部构件12和第二上部构件13的第一侧壁分别与下部构件的垂直侧壁对齐,且第一上部构件12的第一侧壁左侧边与下部构件的垂直侧壁的左侧边对齐,第二上部构件13的第一侧壁右侧边与下部构件的垂直侧壁的右侧边对齐;第一上部构件12和第二上部构件13的第二侧壁的外侧边缘分别与下部构件的水平侧壁的外侧边缘齐平;第一上部构件12和第二上部构件13的第二侧壁上分别开有一个安装孔,该2个安装孔正对设置。第一上部构件12和第二上部构件13的第二侧壁之间构成u型开口。

23.如图3、4示出了本实用新型的实施方式2,其中除了连接件1的结构外,其他部件的

结构均与实施方式1相同,因此,此处仅对连接件1的结构进行详细秒速。

24.如图3、4所示,连接件1由型号相同的3块角钢构件螺栓而成,包括下部构件11,第一上部构件12和第二上部构件13。

25.第一上部构件12和第二上部构件13的水平侧壁分别通过螺栓8和螺母7固定在下部构件11的水平侧壁上,第一上部构件12的水平侧壁的左侧边缘和前后侧边缘分别与下部构件11的水平侧壁的左侧边缘和前后侧边缘对齐;第一上部构件12的水平侧壁开有一个安装孔,与下部构件11的水平侧壁左侧开设的安装孔对齐后插入螺栓8,用螺母7锁死。

26.第二上部构件13的水平侧壁的右侧边缘和前后侧边缘分别与下部构件11的水平侧壁的右侧边缘和前后侧边缘对齐;第一上部构件12的垂直侧壁的前后边缘分别与下部构件11的水平侧壁的前后侧边缘对齐;第二上部构件12的水平侧壁开有一个安装孔,与下部构件11的水平侧壁右侧开设的安装孔对齐后插入螺栓8,用螺母7锁死。第二上部构件13的垂直侧壁的前后边缘分别与下部构件11的水平侧壁的前后侧边缘对齐;第一上部构件12和第二上部构件13的垂直侧壁上分别开有一个安装孔,该2个安装孔正对设置。

27.第一上部构件12和第二上部构件13的垂直侧壁之间构成u型开口。

28.通过本实用新型,大大缩短了吊架的现场加工时间,同时使场外加工和场内安装实现了流水化、程序化和模块化,提高了施工效率,节省了人工成本,减少了材料的损耗率,避免了现场打孔、焊接等作业,提高了安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1