一种铝合金型材连接件的制作方法

1.本实用新型涉及铝合金型材技术领域,尤其是涉及一种铝合金型材连接件。

背景技术:

2.铝合金型材是工业中应用最广泛的一类金属结构材料,广泛运用于航空航天、汽车工业以及加工生产线等领域。连接件的设计不仅影响铝合金型材间连接安全性,而且与连接效率密不可分。因此连接件的设计是铝合金型材运用的关键技术所在。

3.现有的铝合金型材在安装时,现有的固定连接方式大多为焊接,但焊接后的铝合金型材不便于拆卸,进而降低了铝合金型材的实用性,同时焊接的铝合金型材结构不便于调节角度,进而体现了铝合金型材使用时的局限性,给人们的使用带来了不便。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种铝合金型材连接件,具有便于对相互连接的铝合金型材进行角度调节的效果。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种铝合金型材连接件,包括安装架,所述安装架一端中部转动安装有转动轴,所述安装架内壁一侧铰接安装有内置板,所述安装架前后两端顶部均开设有一号限位孔,所述内置板一端边部贯通开设有若干二号限位孔,所述转动轴一端中部开设有螺纹槽,所述螺纹槽内部螺纹连接有限位螺栓,所述限位螺栓外表面一侧套设有外滑套,所述外滑套顶端边部焊接有固定板,所述固定板一端顶部穿过一号限位孔位于二号限位孔内部焊接有限位杆,所述安装架和内置板一侧边部均固定安装有放置架。

7.优选地,所述放置架一侧边部焊接有固定架,所述固定架一侧中部开设有放置槽,所述固定架前后两端中部和上下两端中部均螺纹连接有紧固螺栓,所述紧固螺栓一端边部转动安装有挤压板。

8.优选地,所述内置板体积小于安装架内部容积,所述内置板位于安装架内部,所述内置板与安装架相互适配。

9.优选地,所述一号限位孔和二号限位孔内径相同,所述限位杆直径小于一号限位孔和二号限位孔内径,所述一号限位孔和二号限位孔均与限位杆相互卡合。

10.优选地,所述固定架开口处截面面积大于放置架开口处截面面积,所述挤压板的数量为四个,四个所述挤压板均与放置槽相互适配。

11.综上所述,本实用新型包括以下至少一种有益技术效果:

12.1.本实用新型在使用的过程中,通过转动限位螺栓取消对限位杆的限位,沿着转动轴相对转动安装架和内置板,调节安装架和内置板之间的夹角,使一号限位孔与不同位置的二号限位孔进行重合,转动限位螺栓限位进螺纹槽中,进而带动固定板推动限位杆限位进一号限位孔和二号限位孔中,进而保持安装架和内置板处于固定夹角状态并维持稳定,再将铝合金型材插接固定在放置架内部,进而有助于人们控制铝合金型材变换不同夹

持角度,提高了铝合金型材在安装时的实用性,同时便于对铝合金型材进行拆装,使人们在使用时更加方便。

13.2.本实用新型在使用的过程中,通过转动多个紧固螺栓使挤压板紧贴在铝合金型材外表面,进而保持铝合金型材在固定架内部处于稳定状态,同时有助于固定架内部安装不同尺寸的铝合金型材,提高了固定架的整体适用性,便于人们进行使用。

附图说明

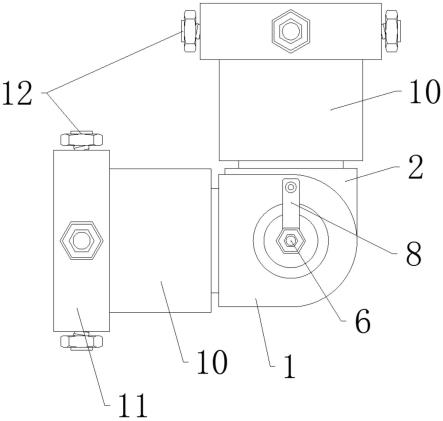

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型中限位杆的结构示意图;

16.图3为本实用新型中固定架的结构示意图;

17.图4为本实用新型中转动轴的内部结构示意图。

18.附图标记:1、安装架;2、内置板;3、转动轴;4、一号限位孔;5、二号限位孔;6、限位螺栓;7、外滑套;8、固定板;9、限位杆;10、放置架;11、固定架;12、紧固螺栓;13、挤压板;14、放置槽;15、螺纹槽。

具体实施方式

19.以下结合附图对本实用新型作进一步详细说明。

20.参照图1-4,为本实用新型公开的一种铝合金型材连接件,包括安装架1,安装架1一端中部转动安装有转动轴3,安装架1内壁一侧铰接安装有内置板2,安装架1前后两端顶部均开设有一号限位孔4,内置板2一端边部贯通开设有若干二号限位孔5,转动轴3一端中部开设有螺纹槽15,螺纹槽15内部螺纹连接有限位螺栓6,限位螺栓6外表面一侧套设有外滑套7,外滑套7顶端边部焊接有固定板8,固定板8一端顶部穿过一号限位孔4位于二号限位孔5内部焊接有限位杆9,安装架1和内置板2一侧边部均固定安装有放置架10,内置板2体积小于安装架1内部容积,内置板2位于安装架1内部,内置板2与安装架1相互适配,一号限位孔4和二号限位孔5内径相同,限位杆9直径小于一号限位孔4和二号限位孔5内径,一号限位孔4和二号限位孔5均与限位杆9相互卡合,本实用新型中,转动两个限位螺栓6从螺纹槽15内部取出,进而使限位杆9从一号限位孔4和二号限位孔5内部取出并取消对安装架1和内置板2的限位,使安装架1和内置板2沿着转动轴3进行转动,进而调节安装架1和内置板2之间的夹角,使一号限位孔4与不同位置的二号限位孔5进行重合,进而调节安装架1和内置板2之间处于不同状态的夹角,转动两个限位螺栓6限位进螺纹槽15内部,进而带动固定板8推动限位杆9限位进一号限位孔4和二号限位孔5中,进而保持安装架1和内置板2处于固定夹角状态并维持稳定,再将铝合金型材插接固定在放置架10内部,进而有助于人们控制铝合金型材变换不同夹持角度,提高了铝合金型材在安装时的实用性,同时便于对铝合金型材进行拆装,使人们在使用时更加方便。

21.参照图3,并且放置架10一侧边部焊接有固定架11,固定架11一侧中部开设有放置槽14,固定架11前后两端中部和上下两端中部均螺纹连接有紧固螺栓12,紧固螺栓12一端边部转动安装有挤压板13,固定架11开口处截面面积大于放置架10开口处截面面积,挤压板13的数量为四个,四个挤压板13均与放置槽14相互适配,本实用新型中,转动多个紧固螺栓12使挤压板13紧贴在铝合金型材外表面,进而保持铝合金型材在固定架11内部处于稳定

状态,同时有助于固定架11内部安装不同尺寸的铝合金型材,提高了固定架11的整体适用性,便于人们进行使用。

22.本实施例的实施原理为:本实用新型在使用时,通过转动两个限位螺栓6从螺纹槽15内部取出,进而使限位杆9从一号限位孔4和二号限位孔5内部取出并取消对安装架1和内置板2的限位,使安装架1和内置板2沿着转动轴3进行转动,进而调节安装架1和内置板2之间的夹角,使一号限位孔4与不同位置的二号限位孔5进行重合,进而调节安装架1和内置板2之间处于不同状态的夹角,转动两个限位螺栓6限位进螺纹槽15内部,进而带动固定板8推动限位杆9限位进一号限位孔4和二号限位孔5中,进而保持安装架1和内置板2处于固定夹角状态并维持稳定,再将铝合金型材插接固定在放置架10内部,进而有助于人们控制铝合金型材变换不同夹持角度,提高了铝合金型材在安装时的实用性,同时便于对铝合金型材进行拆装,使人们在使用时更加方便。

23.进一步地,同时转动多个紧固螺栓12使挤压板13紧贴在铝合金型材外表面,进而保持铝合金型材在固定架11内部处于稳定状态,同时有助于固定架11内部安装不同尺寸的铝合金型材,提高了固定架11的整体适用性,便于人们进行使用。

24.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1