后主减速器壳体结构的制作方法

1.本实用新型涉及减速器技术领域,具体涉及一种后主减速器壳体结构。

背景技术:

2.传统四驱车型分为横置四驱、纵置四驱,纵置四驱是指发动机和变速箱纵置,通过分动器、传动轴、将扭矩和转速传递至前主减速器和后主减速器;横置四驱是指发动机和变速箱横置,通过取力器将变速箱扭矩和转速转换,向整车后部传递,输入给后主减速器。后主减速器承担着将扭矩和转速传递给车轮的重要功能,同时承担着轮间差速的功能。对于具有后副车架的发动机前置后驱或发动机前置四驱的乘用车型,后副车架前横梁结构不仅是后副车架的重要组成部分,同时对动力传动系统的后主减速器起着安装支撑作用。现有技术中通常是在后主减速器壳体的外周一体成型有安装板,安装板与后副车架前横梁通过螺栓固定实现安装支撑。众所周知,车型不同,后副车架车架也随之不同,则后副车架前横梁结构也要做出相应改变,为了保证后主减速器与后副车架前横梁的连接精度,则需要开发不同种类的后主减速器壳体,这就会导致开发费用较高,不利于节能减排,降低碳排放。

技术实现要素:

3.本实用新型的目的是提供一种适用不同平台、不同的车架型式,且开发费用低廉的后主减速器壳体结构。

4.为了实现上述目的,本实用新型采用的技术方案为:一种后主减速器壳体结构,包括后主减速器壳体本体,后主减速器壳体本体通过支架与后副车架前横梁固定连接,所述的支架与后主减速器壳体本体构成可拆卸式连接。

5.上述方案中,后主减速器壳体由分体式的后主减速器壳体本体与支架共同构成,与不同平台、不同的车架型式配合时,只需考虑修改支架,不用新开发后主减速器壳体本体模具,实现后主减速器壳体的平台化,降低开发费用,节能减排,降低碳排放。

附图说明

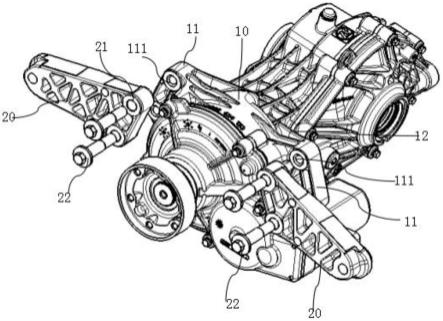

6.图1为后主减速器壳体的整体结构示意图;

7.图2为支耳和支架的剖视图;

8.图3为螺栓的主视图。

具体实施方式

9.如图1所示,一种后主减速器壳体结构,包括后主减速器壳体本体10,后主减速器壳体本体10通过支架20与后副车架前横梁固定连接,所述的支架20与后主减速器壳体本体10构成可拆卸式连接。后主减速器壳体由分体式的后主减速器壳体本体10与支架20共同构成,与不同平台、不同的车架型式配合时,只需考虑修改支架20,不用新开发后主减速器壳体本体10模具,实现后主减速器壳体的平台化,降低开发费用,节能减排,降低碳排放。

10.进一步的,后主减速器壳体本体10的外壁上一体成型有支耳11,保证其连接强度,支耳11不需设置的太大,只要能够提供给支架20连接位置即可,同时还能保证其通用性强的特征,支耳11上开设有连接孔111,支架20上开设有通孔21,螺栓22穿过通孔21后与连接孔111螺纹连接,支耳11和支架20固定在一起后,共同构成与后副车架前横梁固定的连接位。

11.为了保证支架20与支耳11连接的可靠性,支耳11沿着后主减速器壳体本体10中心对称设置有2个,每个支耳11上均开设有2个连接孔111。

12.如图2、图3所示,螺栓22包括栓头221和螺杆222,螺杆222由临近栓头221的光杆段222a和远离栓头221的外螺纹段222b构成,光杆段222a的直径与通孔21孔径吻合,外螺纹段222b与连接孔111螺纹连接。连接孔111包括临近通孔21的光孔段111a和远离通孔21的内螺纹段111b,光杆段222a延伸至光孔段111a内。将螺栓22穿过支架20的通孔21,螺杆222的光杆段222a与通孔21、光孔段111a精确配合,达到定位功能,螺杆222的外螺纹段222b与内螺纹段111b配合拧紧,实现紧固,实现支架20与后主减速器壳体本体10的精确连接,降低尺寸链的累计公差,实现后主减速器壳体本体10与车架更准确的连接和减小传动系统偏差,提高传动系统整体性能。

13.进一步的,通孔21和光孔段111a的内径相等且大于内螺纹段111b的内径。在支架20与支耳11连接处增加定位结构,螺栓22上的光杆段222a部分别与支架20与支耳11进行配合,光孔段111a作为螺栓的定位孔,一个支架20上有两个螺栓22定位,达到精确定位的目的,同时避免了使用传统的定位销和止口,降低开发和加工成本,结构紧凑,降低了支架20和后主减速器壳体本体10的体积,满足布置空间要求的同时实现轻量化。

14.栓头221与螺杆222之间设置有垫板223,一方面垫板223起到限位的作用,另一方面起到增大摩擦力的作用,进一步提高连接的稳定性。

15.支耳11与后主减速器壳体本体10之间设置有加强筋12,进一步提高支耳11与后主减速器壳体本体10之间的连接强度,避免支耳11与后主减速器壳体本体10交界处因应力集中而出现的断裂风险。

技术特征:

1.一种后主减速器壳体结构,包括后主减速器壳体本体(10),其特征在于:后主减速器壳体本体(10)通过支架(20)与后副车架前横梁固定连接,所述的支架(20)与后主减速器壳体本体(10)构成可拆卸式连接。2.根据权利要求1所述的后主减速器壳体结构,其特征在于:后主减速器壳体本体(10)的外壁上一体成型有支耳(11),支耳(11)上开设有连接孔(111),支架(20)上开设有通孔(21),螺栓(22)穿过通孔(21)后与连接孔(111)螺纹连接。3.根据权利要求2所述的后主减速器壳体结构,其特征在于:支耳(11)沿着后主减速器壳体本体(10)中心对称设置有2个,每个支耳(11)上均开设有2个连接孔(111)。4.根据权利要求2所述的后主减速器壳体结构,其特征在于:螺栓(22)包括栓头(221)和螺杆(222),螺杆(222)由临近栓头(221)的光杆段(222a)和远离栓头(221)的外螺纹段(222b)构成,光杆段(222a)的直径与通孔(21)孔径吻合,外螺纹段(222b)与连接孔(111)螺纹连接。5.根据权利要求4所述的后主减速器壳体结构,其特征在于:连接孔(111)包括临近通孔(21)的光孔段(111a)和远离通孔(21)的内螺纹段(111b),光杆段(222a)延伸至光孔段(111a)内。6.根据权利要求4所述的后主减速器壳体结构,其特征在于:通孔(21)和光孔段(111a)的内径相等且大于内螺纹段(111b)的内径。7.根据权利要求4所述的后主减速器壳体结构,其特征在于:栓头(221)与螺杆(222)之间设置有垫板(223)。8.根据权利要求2所述的后主减速器壳体结构,其特征在于:支耳(11)与后主减速器壳体本体(10)之间设置有加强筋(12)。

技术总结

本实用新型的目的是提供一种适用不同平台、不同的车架型式,且开发费用低廉的后主减速器壳体结构,包括后主减速器壳体本体,后主减速器壳体本体通过支架与后副车架前横梁固定连接,所述的支架与后主减速器壳体本体构成可拆卸式连接。上述方案中,后主减速器壳体由分体式的后主减速器壳体本体与支架共同构成,与不同平台、不同的车架型式配合时,只需考虑修改支架,不用新开发后主减速器壳体本体模具,实现后主减速器壳体的平台化,降低开发费用,节能减排,降低碳排放。降低碳排放。降低碳排放。

技术研发人员:赵浩 钱建功 张静 孙利飞 蔡志林

受保护的技术使用者:奇瑞汽车股份有限公司

技术研发日:2022.08.17

技术公布日:2023/2/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1