一种差速器及无级调速机构的制作方法

1.本实用新型涉及一种差速器,以及涉及一种可方便应用于橡胶压出线收缩段上进行辊速调整的无级调速机构。

背景技术:

2.目前,在橡胶压出线收缩段等场合需要对多根平行辊施加以不同的转速实现一定的收缩率。常规的技术手段为:将多根辊分隔成多组,每一组由一个电机总成驱动,但是该方式所需电机数量较多、成本较大,且每组辊的转速相同,不能做到各个辊之间速率缓降,作业效果不尽如人意。为此,本企业基于差速器构思实现通过两条电机实现对不同辊施加不同的转速。

技术实现要素:

3.本实用新型的目的在于克服上述不足,提供一种差速器及无级调速机构,通过全新设计的差速器结构,实现了对多个辊的转速缓降,且对于客户来说,调节不同的收缩率(降速比)更为简单方便。

4.本实用新型的目的是这样实现的:

5.一种差速器,包含有十字轴,所述十字轴由横轴和纵轴交错构成,纵轴的两端分别套装有行星齿轮,且行星齿轮的齿轮面为锥面齿轮,横轴的两端分别套装有输入轴套一和输入轴套二,所述输入轴套一和输入轴套二朝向纵轴的端面均设置为锥齿轮,且输入轴套一上的锥齿轮与纵轴两端的行星齿轮均啮合相连,输入轴套二上的锥齿轮与纵轴两端的行星齿轮均啮合相连。

6.优选的,所述输入轴套一和输入轴套二上分别套装有传动链轮组一和传动链轮组二用于输入驱动动力。

7.一种无级调速机构,包含上述多组差速器,每组差速器均驱动一驱动件,多个驱动件相互平行,驱动电机总成通过链轮带动第一级差速器的输入轴套一旋转,且相邻差速器的输入轴套一之间传动相连,减速电机总成通过传动链轮组二驱动最后一级差速器上的输入轴套二旋转,且相邻差速器的输入轴套二之间传动相连。

8.一种无级调速机构的设计过程为:

9.步骤一、通过三维仿真软件为差速器建模后,仿真获取n1、n2、n0 三个转速之间的关系数据对照表;

10.步骤二、根据客户所需的级数n,设定降速比a、初级转速v0为某一具体数值;由于第n级的速度vn=(1-a)*v0,可知第x级的速度为 v

x

=(1-(x/n)*a)*v0;从而可计算并得到关于n0的每一级的数值;结合n1=2*v0,可根据步骤一中的关系数据对照表,在已知n1和n0的情况下,对照关系数据对照表得到关于n2的数据列表;

11.步骤三、根据步骤二中的n2的数据列表,根据公式i

x

=n2

(x+1)

/n2

(x)

,可达到关于i的传动比列表;

12.步骤四、根据步骤三中的传动比列表生产差速器并装配构成无级调速机构,随后打印步骤一中的n1、n2、n0的关系数据对照表张贴在无级调速机构上;

13.步骤五、客户使用过程中,需要在初级转速v0的情况下,实现降速比a,此时设置驱动电机总成驱动初始轴以初级转速v0旋转,因此可知最后一级差速器101的n1=2*v0,最后一级减速机上的n0的转速根据 (1-a)*v0计算可得到,此时客户对照步骤四中张贴的关系数据对照表,已知n1和n0的数值,根据关系数据对照表得到n2的数值,随后减速电机总成驱动最后一级差速器的输入轴套二以转速n2转动。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型差速器结构设计结构简单精巧,且基于该差速器构建的无级调速机构可实现低成本条件下方便的对多根辊进行独立转速控制,并且客户可方便的在现场进行对不同收缩率的调整。

附图说明

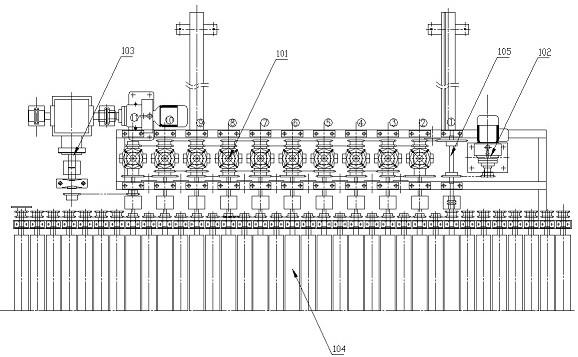

16.图1为本实用新型一种无级调速机构的俯视图。

17.图2为本实用新型一种无级调速机构的侧视图。

18.图3为本实用新型一种差速器的结构示意图。

19.其中:

20.差速器101、驱动电机总成102、减速电机总成103、驱动件104、初始轴105;

21.十字轴1、行星齿轮2、输入轴套一3、输入轴套二4、锥齿轮5、传动链轮组一6、传动链轮组二7、外壳体8、支架9;

22.横轴1.1、纵轴1.2。

具体实施方式

23.参见图1,本实用新型涉及的一种无级调速机构,包含多组差速器101,每组差速器101均驱动一驱动件104(如本实施例图1中的驱动辊),多个驱动件104相互平行;

24.参见图3,所述差速器101包含有十字轴1,所述十字轴1由横轴1.1 和纵轴1.2交错构成,纵轴1.2的两端均通过轴承套装有行星齿轮2,且行星齿轮2的齿轮面为锥面齿轮,横轴1.1的两端分别套装有输入轴套一3 和输入轴套二4,所述输入轴套一3和输入轴套二4朝向纵轴1.2的端面均设置为锥齿轮5,且输入轴套一3上的锥齿轮5与纵轴1.2两端的行星齿轮 2分别啮合,同样的输入轴套二4上的锥齿轮5也与纵轴1.2两端的行星齿轮2分别啮合。

25.使用时,输入轴套一3和输入轴套二4上分别套装有传动链轮组一6 和传动链轮组二7用于输入驱动动力,驱动电机总成102通过链轮传动系统带动初始轴105转动,该初始轴105通过链轮带动第一级差速器101的输入轴套一3转动,且相邻差速器101的输入轴套一3通过传动链轮组一 6传动使得各个差速器101的输入轴套一3的转速一致(即n1一致),减速电机总成103从无级调速机构的另一端通过传动链轮组二7驱动最后一级的差速器101上的输入轴套二4旋转,且相邻差速器101的输入轴套二 4之间通过传动链轮组二7传动,且相邻传动链轮组二7具有不同的链轮传动比值,从而使得输入轴套二4的转速各不相同(即n2各不一致),纵轴1.2的一端或两端输入动力;下面结合附图3对其工作原理进行说明:

26.当输入轴套一3和输入轴套二4分别以图示方向运转后,两个锥齿轮 5分别旋转后

驱动行星齿轮2,行星齿轮2在绕纵轴1.2进行自转的同时,绕横轴1.1进行公转,且输入轴套一3和输入轴套二4之间的速度差通过行星齿轮2的自转和公转相平衡,此时行星齿轮2在公转时带动纵轴1.2 一定旋转,且纵轴1.2和横轴1.1固定相连,因此通过横轴1.1即可输出差速匹配后的转动速度。

27.同时,十字轴1和行星齿轮2均设置于外壳体8内,输入轴套一3和输入轴套二4的两端均穿出外壳体8,且输入轴套一3和输入轴套二4均通过轴承架设于外壳体8上,所述十字轴1的横轴1.1的两端分别伸出输入轴套一3和输入轴套二4后通过轴承架设于支架9上。

28.基于上述原理进行现场实验后,获得以下数据和分析:

29.n1、n2、n0分别表示输入轴套一3、输入轴套二4、横轴1.1的转动速度(rpm);i为前后两级的输入轴套二4上的传动链轮组二7的链轮传动比(表格中表示当前级与前一级的比值,如11辊处的i表示驱动11辊的横轴1.1对应的差速器上的输入轴套二4上的传动链轮组二7、与驱动 10辊的横轴1.1对应的差速器上的输入轴套二4上的传动链轮组二7的传动比值)。

30.实验一:目标收缩率10%,即第一级未经差速器调整的1号辊的转速为122.22rpm,从2号辊开始转动逐级降低直至到第11号辊的目标转速为 110rpm;且1号辊通过链轮传动至2号辊对应的差速器的输入轴套一3时转速先翻番至244.44rpm,经实际测得n1、n2和n0并计算i得到下表:

[0031] 1110987654321n1244.44244.44244.44244.44244.44244.44244.44244.44244.44244.44-n2-24.44-22.00-19.56-17.11-14.66-12.22-9.78-7.33-4.89-2.444-n0110.00111.22112.44113.67114.90116.11117.33118.55119.77120.99122.22i1.1111.1251.1431.1671.1991.2491.3331.4992.001

‑‑

[0032]

注:转速出现负值表明为相反方向转动。

[0033]

实验二:目标收缩率7.5%,即第一级未经差速器调整的1号辊的转速为121.739rpm,从2号辊开始转动逐级降低直至到第11号辊的目标转速为112.5rpm;且1号辊通过链轮传动至2号辊对应的差速器的输入轴套一3 时转速先翻番至243.48rpm,经实际测得n1、n2和n0并计算i得到下表:

[0034] 1110987654321n1243.48243.48243.48243.48243.48243.48243.48243.48243.48243.48-n2-18.48-16.63-14.78-12.93-11.09-9.24-7.39-5.54-3.70-1.85-n0112.50113.43114.3515115.28116.20117.12117.81118.97119.89120.82121.739i1.1111.1251.1431.1661.2001.2501.3341.4972.000

‑‑

[0035]

实验三:目标收缩率6.5%,即第一级未经差速器调整的1号辊的转速为117.65rpm,从2号辊开始转动逐级降低直至到第11号辊的目标转速为 110rpm;且1号辊通过链轮传动至2号辊对应的差速器的输入轴套一3时转速先翻番至235.29pm,经实际测得n1、n2和n0并计算i得到下表:

[0036] 1110987654321n1235.29235.29235.29235.29235.29235.29235.29235.29235.29235.29-n2-15.29-13.78-12.26-10.74-9.22-7.70-6.18-4.66-3.14-1.62-n0110110.76111.52112.28113.04113.80114.56115.32116.08116.84117.65i1.1101.1241.1401.1651.2001.2461.3261.4841.94

‑‑

[0037]

综上所述,本实用新型一种无级调速的使用设计过程可归纳为:

[0038]

由实验一、实验二、实验三可知,在级数不便的情况下,不同的降速比(不同应用场合下有不同的名称,如上述在橡胶压出线收缩段称之为收缩率)、不同初级转速的情况下,相邻差速器101之间的传动链轮组二7的链轮传动比为一基本固定的比值。因此,该无级调速设计流程为:

[0039]

步骤一、通过三维仿真软件为差速器101建模后仿真获取n1、n2、 n0三个转速之间的关系数据对照表;

[0040]

步骤二、根据客户所需的级数n,假定多组数据(降速比a、初级转速v0);由于第n级的速度vn=(1-a)*v0,可知第x级的速度为v

x

=(1

‑ꢀ

(x/n)*a)*v0;从而可计算并得到关于n0的每一级的数值;结合 n1=2*v0,可根据步骤一中的关系数据对照表,在已知n1和n0的情况下,对照关系数据对照表得到关于n2的多张数据列表;

[0041]

步骤三、根据步骤二中的n2的多张数据列表,根据公式i

x

=n2

(x+1)

/n2 (x)

,取i

x

的平均值后得到传动比列表;

[0042]

步骤四、根据步骤三中的传动比列表生产差速器并装配构成无级调速机构,随后打印步骤一中的n1、n2、n0的关系数据对照表张贴在无级调速机构上;

[0043]

步骤五、客户使用过程中,当需要在初级转速v0的情况下,实现降速比a时,驱动电机总成102驱动初始轴105以初级转速v0旋转,因此可知最后一级差速器101的n1=2*v0,最后一级减速机上的n0的转速根据(1-a)*v0计算可得到,此时对照步骤四中张贴的关系数据对照表,已知n1和n0的数值,根据关系数据对照表得到n2的数值,随后减速电机总成103驱动最后一级差速器101的输入轴套二4以转速n2转动即可快速的实现调节。

[0044]

从而客户可方便的根据实际所需的降速比a,通过简单计算即可对标获得得到所需n2转速数据,从而方便的设置对应的减速电机总成103即可,通过本专利设计可方便客户随时进行针对不同产品的需求快速切换至不同的降速比a,并匹配不同的运转速度需求。

[0045]

另外:需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1