一种防水橡胶密封圈结构及其应用结构的制作方法

1.本实用新型涉及一种防水橡胶密封圈结构及其应用结构,属于汽车零部件技术领域。

背景技术:

2.目前,车载毫米波雷达壳体防水为上下壳体之间增加o型橡胶圈防水。通过压缩橡胶圈,橡胶齿与外壳产生接触力,形成密封压力。如图1所示,毫米波雷达壳体由上壳1、防水胶圈2、下壳3组成防水防尘结构,上壳1的材料为金属材质,防水胶圈2的材质为防水橡胶,下壳3材质为塑胶。安装时,将防水胶圈2套在下壳3的外侧,再将上壳1由上往下套在防水胶圈2的外侧,从而实现密封。

3.现有的普通橡胶齿的形状为水平伸直,橡胶齿结构的形状构造如图2所示,三层直橡胶齿26的横向长度尺寸均相等,长度尺寸为1.53mm(1.5至3mm之间可调节)。任意相邻两层直橡胶齿26之间的间隔为2mm。直橡胶齿26两侧的倾斜角度如下:每层直橡胶齿26上表面与水平方向成17

°

(15

°

至20

°

之间)斜角向上,每层直橡胶齿26下表面与水平方向成17

°

(15

°

至20

°

之间)斜角向下,每层直橡胶齿26上表面与齿下表面成35

°

(30

°

至40之间

°

)内夹角。

4.上述方案中的密封齿(即直橡胶齿26)与壳体成90

°

垂直,其缺点是橡胶与壳体(上壳1和下壳3)之间密封压力小,密封性差,如图3所示;若增加长密封齿的长度,则增加了橡胶的体积,其安装工艺困难。

技术实现要素:

5.本实用新型要解决的技术问题是:如何在不增加长密封齿长度的情况下,提高车载毫米波雷达壳体中o型橡胶圈的密封性。

6.为了解决上述技术问题,本实用新型的技术方案是提供了一种防水橡胶密封圈结构,其特征在于,包括防水橡胶密封圈本体,防水橡胶密封圈本体外侧面上设有至少一层斜橡胶齿,所有的斜橡胶齿与防水橡胶密封圈本体外侧面之间均形成倾斜角;其中一个斜橡胶齿设于防水橡胶密封圈本体外侧面的端部,该斜橡胶齿的端部伸出防水橡胶密封圈本体端部,形成向防水橡胶密封圈本体端部方向的倾斜角;剩余所有的斜橡胶齿的倾斜方向均与防水橡胶密封圈本体端部的斜橡胶齿的倾斜方向相同。

7.优选地,所述的防水橡胶密封圈本体上斜橡胶齿的倾斜角度由斜橡胶齿伸出防水橡胶密封圈本体一端至另一端逐渐递减。

8.优选地,所述的防水橡胶密封圈本体上斜橡胶齿的横向长度尺寸由斜橡胶齿伸出防水橡胶密封圈本体一端至另一端逐渐递增。

9.优选地,所述的防水橡胶密封圈本体为环形结构;斜橡胶齿为环状结构,斜橡胶齿套在防水橡胶密封圈本体的外侧,斜橡胶齿的内壁与防水橡胶密封圈本体外壁连接。

10.优选地,所述的防水橡胶密封圈本体的内壁为光滑面。

11.优选地,每层所述的斜橡胶齿在防水橡胶密封圈本体外侧面上的尺寸相同,且每

层斜橡胶齿在防水橡胶密封圈本体外侧面上的位置依次连接在一起。

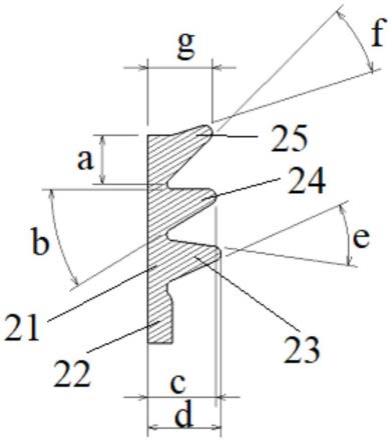

12.优选地,所述的防水橡胶密封圈本体端部的斜橡胶齿为第一斜橡胶齿,第一斜橡胶齿的上表面与水平方向成15

°

至20

°

之间斜角向上,第一斜橡胶齿的下表面与水平方向成45

°

斜角向上,第一斜橡胶齿上表面与下表面成25

°

至30

°

之间的内夹角。

13.优选地,所述的防水橡胶密封圈本体外侧面上设有至少两层斜橡胶齿,与第一斜橡胶齿相邻的一层斜橡胶齿为第二斜橡胶齿,第二斜橡胶齿的上表面与水平方向成0

°

水平,第二斜橡胶齿的下表面与水平方向成30

°

至35

°

之间的斜角向上,第二斜橡胶齿的上表面与下表面成30

°

至35

°

之间的内夹角。

14.优选地,所述的防水橡胶密封圈本体外侧面上设有至少三层斜橡胶齿,与第二斜橡胶齿相邻且远离第一斜橡胶齿的一层斜橡胶齿为第三斜橡胶齿,第三斜橡胶齿的上表面与水平方向成5

°

至10

°

之间的斜角向下,第三斜橡胶齿的下表面与水平方向成25

°

至30

°

之间的斜角向上,第三斜橡胶齿的上表面与下表面成30

°

至35

°

之间的内夹角。

15.一种防水橡胶密封圈结构的应用结构,包括上壳、防水胶圈、下壳,防水胶圈套设并固定在下壳端部的外侧,其特征在于,所述的防水胶圈使用防水橡胶密封圈结构,上壳内径大于防水橡胶密封圈本体的外径,且小于所有斜橡胶齿的最小外径;防水橡胶密封圈本体端部的斜橡胶齿的倾斜方向正对上壳向着下壳的装配方向;

16.当上壳端部向着下壳端部装配时,上壳端部首先顶在防水橡胶密封圈本体端部的斜橡胶齿上,使得该斜橡胶齿向着上壳的装配方向弯曲变形,然后依次并逐个顶住剩余的斜橡胶齿,直至上壳端部顶在下壳上。

17.本实用新型将原有直橡胶齿形状由水平伸直型结构改为呈上斜构型结构,且各层橡胶齿的上斜角度由下往上递增。解决现有的车载毫米波雷达壳体防水结构存在的防水性能差,组装工艺差,使用成本高等问题。

18.与现有技术相比,本实用新型具有以下优点:

19.1.增大橡胶圈的密封压力,提高产品(即车载毫米波雷达壳体)防水性能;

20.2.减少o型橡胶圈的体积,降低装配难度,减少装配工时;

21.3.在满足防水性能的同时,可使用硬度更低的橡胶,降低成本;

22.4.相比传统齿形设计,提高了渗透压,增加了防水橡胶密封圈(即o型橡胶圈)与上壳的接触应力。

附图说明

23.图1为毫米波雷达壳体的爆炸示意图;

24.图2为现有的普通橡胶齿结构的示意图;

25.图3为普通橡胶齿接触压力云图;

26.图4为一种防水橡胶密封圈结构的截面示意图(上斜橡胶齿);

27.图5为防水橡胶密封圈结构的上斜橡胶齿接触压力云图;

28.图6为毫米波雷达壳体内使用本实用新型的防水橡胶密封圈结构的示意图。

具体实施方式

29.为使本实用新型更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

30.本实用新型提供了一种防水橡胶密封圈结构,如图4所示,其包括防水橡胶密封圈本体21,防水橡胶密封圈本体21外侧面上设有至少一层斜橡胶齿,所有的斜橡胶齿与防水橡胶密封圈本体21外侧面之间均形成倾斜角。其中一个斜橡胶齿设于防水橡胶密封圈本体21外侧面的端部,该斜橡胶齿的端部伸出防水橡胶密封圈本体21端部,即该斜橡胶齿与防水橡胶密封圈本体21形成向防水橡胶密封圈本体21端部方向的倾斜角。剩余所有的斜橡胶齿的倾斜方向均与防水橡胶密封圈本体21端部的斜橡胶齿的倾斜方向相同。防水橡胶密封圈本体21上斜橡胶齿的倾斜角度由斜橡胶齿伸出防水橡胶密封圈本体21一端至另一端逐渐递减,其横向长度尺寸逐渐递增。

31.本实施例中,防水橡胶密封圈本体21为环形结构;斜橡胶齿为环状结构,斜橡胶齿的内壁与防水橡胶密封圈本体21外壁连接,即斜橡胶齿套在防水橡胶密封圈本体21的外侧;防水橡胶密封圈本体21的内壁为光滑面,与下壳3外侧壁可上下滑动套接,或与下壳3外侧壁直接注塑连接在一起。

32.本实施例中,防水橡胶密封圈本体21外侧面上设有三层斜橡胶齿,分别为第三斜橡胶齿23、第二斜橡胶齿24、第一斜橡胶齿25,第二斜橡胶齿24设于第三斜橡胶齿23和第一斜橡胶齿25之间,第一斜橡胶齿25为伸出防水橡胶密封圈本体21端部的斜橡胶齿。防水橡胶密封圈本体21另一端为直段22,直段22侧面为预留给第三斜橡胶齿23弯折后的空间。

33.根据图4的位置,定义第一斜橡胶齿25伸出方向为上方,第二斜橡胶齿24、第一斜橡胶齿25依次位于第一斜橡胶齿25的下方。斜橡胶齿的上表面为靠近第一斜橡胶齿25伸出防水橡胶密封圈本体21端部的一侧,斜橡胶齿的下表面为远离第一斜橡胶齿25伸出防水橡胶密封圈本体21端部的一侧。

34.由于防水橡胶密封圈本体21端部的第一斜橡胶齿25向上斜,上壳1向下装配时,三层斜橡胶齿依次受压向下弯曲,如图5所示,斜向上的齿形会产生更大的弯曲变形,斜橡胶齿的上表面最大产生107

°

的弯曲变形。这使得斜橡胶齿与上壳1之间的接触力更大,相比于原有设计普通的直橡胶齿(见图2)提高一倍,防水性能更好。

35.第一斜橡胶齿25的横向长度尺寸g为2.66mm,第二斜橡胶齿24的横向长度尺寸c为2.82mm,第三斜橡胶齿23的横向长度尺寸d为3.02mm,三层斜橡胶齿的横向长度尺寸由上往下递增,每层增长0.02mm(即每层递增的长度相同)。每层斜橡胶齿在防水橡胶密封圈本体21外侧面上的尺寸a为2mm,且每层斜橡胶齿在防水橡胶密封圈本体21外侧面上的位置依次连接在一起。第一斜橡胶齿25的上表面与水平方向成17

°

(15

°

至20

°

之间)斜角向上,第一斜橡胶齿25的下表面与水平方向成45

°

斜角向上,第一斜橡胶齿25上表面与下表面成28

°

(25

°

至30

°

之间)内夹角f;第二斜橡胶齿24的上表面与水平方向成0

°

水平,第二斜橡胶齿24的下表面与水平方向成31

°

(30

°

至35

°

之间)斜角向上,第二斜橡胶齿24的上表面与下表面成31

°

(30

°

至35

°

之间)内夹角b;第三斜橡胶齿23的上表面与水平方向成8

°

(5

°

至10

°

之间)斜角向下,第三斜橡胶齿23的下表面与水平方向成24

°

(25

°

至30

°

之间)斜角向上,第三斜橡胶齿23的上表面与下表面成32

°

(30

°

至35

°

之间)内夹角e。

36.如图6所示,防水胶圈2为防水橡胶密封圈结构。防水胶圈2内侧二次注塑在下壳3上后,其沿外侧壁有凸起的斜橡胶齿,凸起方向为x内侧向(即为上壳1安装方向),在上壳1装配时,上壳1的金属内壁对防水胶圈2有x正向挤压力,防水胶圈2的斜橡胶齿在挤压力下变形,和金属侧壁进行紧密接触,起到防水效果。上壳1内径大于防水橡胶密封圈本体21的

外径,且小于所有斜橡胶齿的最小外径。

37.对普通橡胶齿和本实用新型的斜橡胶齿的防水性能进行了仿真验证计算。按照实际的装配工况,进行了不同形状构造的橡胶齿的平面受压应力仿真计算。如图5所示,仿真计算的接触压力云图,本实用新型的斜橡胶齿的接触压力为1.233mpa(如图5所示),普通橡胶齿的最大接触压力为0.62mpa(如图3所示)。通过对比橡胶齿所受压力值,评定橡胶齿的防水性能,本实用新型的防水橡胶密封圈结构接触压力更大,防水性能更好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1