适用于固相颗粒的换向阀的制作方法

1.本技术涉及阀门技术领域,尤其是涉及一种适用于固相颗粒的换向阀。

背景技术:

2.换向阀是具有两种以上流动方向和两个以上出口的方向控制阀,实现流动通道的沟通、切断和换向,靠阀芯与阀体的相对运动控制流通方向的转变,包括转阀式换向阀和滑阀式换向阀。如公告号为cn214999557u的专利文献中,滑阀式换向阀的阀芯内设有连通通道,移动阀芯使连通通道与不同的出口连通即可实现流通方向的转变。利用滑阀式换向阀对固相颗粒的流动方向进行转变时,由于连通通道内残存有固相颗粒,阀芯的移动会对连通通道内残留的固相颗粒进行挤压,造成颗粒物料的损坏。

技术实现要素:

3.为了在换向过程中,减少对颗粒物料的损坏,本技术提供一种适用于固相颗粒的换向阀。

4.本技术提供的一种适用于固相颗粒的换向阀采用如下的技术方案:

5.一种适用于固相颗粒的换向阀,包括:

6.阀体,所述阀体内部设有滑动腔,所述阀体周向设有均与所述滑动腔连通的进料接口和多个出料接口;以及,

7.阀芯,可移动安装于所述滑动腔内,所述阀芯贯穿设有多个间隔设置的通道,多个所述通道的走向均不同,所述通道具有进料端和出料端,多个所述出料端与多个所述出料接口一一对应设置,所述阀芯移动使任一所述通道的所述进料端与所述进料接口连通时,所述通道的所述出料端与对应的所述出料接口连通。

8.通过采用上述技术方案,移动阀芯使阀芯内的通道一端与进料接口连通,另一端与对应的出料接口连通,即可实现颗粒物料的输送,需要换向时,移动阀芯使该通道与进料接口错开,使另一通道与进料接口连通,即可使颗粒物料从另一方向的通道流动。

9.由于进料接口与不同出料接口通过不同方向的通道连通,使得通道的截面积较小,进入通道内的颗粒物料均可及时从出料接口排出,可避免颗粒物料在通道的残留,使通道内始终会被新的颗粒物料更替,防止阀芯在移动过程中对残留的颗粒物料反复进行挤压造成颗粒物料的损坏。

10.可选的,多个所述出料接口位于所述阀体同一侧。

11.通过采用上述技术方案,可减小换向阀的占用空间。

12.可选的,所述通道呈直线形设置。

13.通过采用上述技术方案,便于对阀芯进行加工,同时便于颗粒物料从通道通过,防止颗粒物料在通道内残留。

14.可选的,所述进料接口位于多个所述出料接口相对的一侧。

15.通过采用上述技术方案,可增大通道的内径,便于颗粒物料从通道通过,防止颗粒

物料在通道内残留。

16.可选的,所述阀体内侧壁和所述阀芯外侧壁分设有导向部和配合部,所述导向部和所述配合部相适配,以对所述阀芯的移动起导向作用。

17.通过采用上述技术方案,避免阀芯与阀体之间发生相对转动,防止对阀芯和阀体之间的密封效果造成影响。

18.可选的,所述阀芯外侧壁设有滑槽,所述滑槽的延伸方向与所述阀芯的移动方向相同,所述阀体内侧壁设有与所述滑槽相适配的凸起,所述凸起在所述滑槽内滑动。

19.通过采用上述技术方案,阀芯移动过程中,滑槽在随着移动,可保证阀芯外侧壁与阀体内侧壁之间的密封效果不受阀芯上的滑槽所影响。

20.可选的,还包括驱动机构,所述驱动机构驱动所述阀芯移动。

21.通过采用上述技术方案,利用驱动机构驱动阀芯移动,使进料接口与不同出料接口连通,可实现适用于固相颗粒的换向阀的自动换向。

22.可选的,所述驱动机构位于所述阀体外,所述驱动机构的驱动部贯穿所述阀体位于所述滑动腔内与所述阀芯固定连接。

23.通过采用上述技术方案,驱动机构设置于阀体外,可适用于不同尺寸的换向阀,同时避免阀体内的颗粒物料对驱动机构造成影响。

24.可选的,所述驱动机构为单向气缸,所述单向气缸的活塞杆穿过所述阀体与所述阀芯固定连接。

25.通过采用上述技术方案,结构简单,控制简便,耗气量小,适用于短行程。

26.可选的,所述阀体设有与所述滑动腔连通的出气孔,所述出气孔位于所述阀芯的移动路径之外。

27.通过采用上述技术方案,使阀体内部与外界连通,便于阀芯的移动,避免在阀体内形成高压环境对阀体造成损坏。

28.可选的,所述阀芯外侧壁与所述阀体内侧壁之间呈密封设置。

29.通过采用上述技术方案,尽量避免颗粒物料中的粉尘进入阀体和阀芯之间而对阀芯的移动造成影响。

30.可选的,所述出料接口的数量为两个,所述进料接口位于两个所述出料接口之间,以使两个所述通道朝相背的方向倾斜设置。

31.通过采用上述技术方案,阀体上设有两个出料接口形成三通阀,可适用于多种工况,进料接口位于两个出料接口之间,可减小阀芯移动的距离,减小颗粒物料堆积的可能性,降低对适用于固相颗粒的换向阀造成损坏的几率。

32.可选的,所述阀芯呈柱状设置。

33.通过采用上述技术方案,便于保证阀芯外侧壁与阀体内侧壁之间的密封。

34.可选的,所述出料接口的数量为两个。

35.综上所述,本技术包括以下至少一种有益技术效果:

36.1、可避免颗粒物料在通道的残留,使通道内始终会被新的颗粒物料更替,防止阀芯在移动过程中对残留的颗粒物料反复进行挤压造成颗粒物料的损坏。

37.2、利用驱动机构驱动阀芯移动,使进料接口与不同出料接口连通,可实现适用于固相颗粒的换向阀的自动换向。

38.3、阀体上设有两个出料接口形成三通阀,可适用于多种工况,进料接口位于两个出料接口之间,可减小阀芯移动的距离,减小颗粒物料堆积的可能性,降低对适用于固相颗粒的换向阀造成损坏的几率。

附图说明

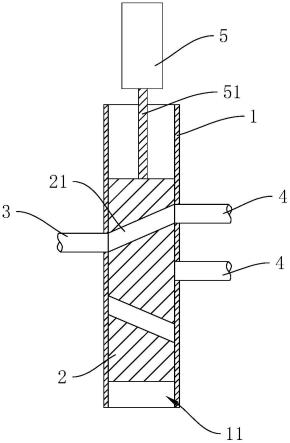

39.图1是本技术实施例1中适用于固相颗粒的换向阀的结构示意图;

40.图2是本技术实施例2中适用于固相颗粒的换向阀(进料接口与其中一通道连通)的结构示意图;

41.图3是本技术实施例2中适用于固相颗粒的换向阀(进料接口与另一通道连通)的结构示意图;

42.图4是本技术实施例3中适用于固相颗粒的换向阀的结构示意图;

43.图5是本技术实施例4中适用于固相颗粒的换向阀的结构示意图。

44.附图标记说明:1、阀体;11、滑动腔;12、出气孔;13、凸起;2、阀芯;21、通道;21a、进料端;21b、出料端;22、滑槽;3、进料接口;4、出料接口;5、驱动机构;51、驱动部。

具体实施方式

45.以下结合附图1对本技术作进一步详细说明。

46.实施例1

47.本技术实施例公开一种适用于固相颗粒的换向阀。参照图1,适用于固相颗粒的换向阀包括阀体1和阀芯2。

48.阀体1内部设有滑动腔11,阀体1周向设有均与滑动腔11连通的进料接口3和多个出料接口4。多个出料接口4可在阀体1的周向上布置,出料接口4的方向可根据实际转换方向设置,在一优选实施例中,多个出料接口4位于阀体1同一侧,可减小换向阀的占用空间。

49.阀芯2可移动安装于滑动腔11内,在一优选实施例中,阀芯2呈圆柱状设置,阀芯2贯穿设有多个间隔设置的通道21,多个通道21的走向均不同,通道21具有进料端21a和出料端21b,多个出料端21b与多个出料接口4一一对应设置,阀芯2移动使任一通道21的进料端21a与进料接口3连通时,该通道21的出料端21b与对应的出料接口4连通。

50.阀芯2移动使其中一通道21的进料端21a与进料接口3连通时,该通道21的出料端21b与对应的出料接口4连通,颗粒物料即可从该通道21流出,在一可选的实施例中,由于流通物料是固相颗粒,阀芯2和阀体1之间可以是不密封,只要阀芯2和阀体1之间的间距小于颗粒物料的尺寸,使颗粒物料无法进入阀体1和阀芯2之间即可。

51.在一优选实施例中,阀芯2外侧壁与阀体1内侧壁之间呈密封设置,尽量避免颗粒物料中的粉尘进入阀体1和阀芯2之间而对阀芯2的移动造成影响。

52.阀芯2内的通道21可以呈蛇形、弧形等形状,在一优选实施例中,阀芯2内的通道21呈直线形设置,便于对阀芯2进行加工,同时便于颗粒物料从通道21通过,防止颗粒物料在通道21内残留。

53.由于进料接口3和出料接口4之间由通道21连通,在一优选实施例中,进料接口3位于多个出料接口4相对的一侧,可增大通道21的内径,便于颗粒物料从通道21通过,防止颗粒物料在通道21内残留。

54.阀体1上设有两个出料接口4形成三通阀,可适用于多种工况,进料接口3位于两个出料接口4之间,可减小阀芯2移动的距离,减小颗粒物料堆积的可能性,降低对适用于固相颗粒的换向阀造成损坏的几率。在其他实施例中,出料接口4的数量可以为三个以上。

55.在一优选实施例中,阀芯2呈柱状设置,便于保证阀芯2外侧壁与阀体1内侧壁之间的密封。阀体1呈与阀芯2相适配的管状,阀体1两端均呈开口设置,通过推动阀芯2即可带动阀芯2移动。

56.本技术实施例1的实施原理为:手动推动阀芯2或利用外部设备推动阀芯2使阀芯2内的通道21一端与进料接口3连通,该通道21另一端则与对应的出料接口4连通,即可实现颗粒物料的输送。需要换向时,手动推动阀芯2或利用外部设备移动阀芯2使该通道21与进料接口3错开,使另一通道21与进料接口3连通,即可使颗粒物料从另一方向的通道21流动。

57.由于进料接口3与不同出料接口4通过不同方向的通道21连通,使得通道21的截面积较小,进入通道21内的颗粒物料均可及时从出料接口4排出,可避免颗粒物料在通道21的残留,使通道21内始终会被新的颗粒物料更替,防止阀芯2在移动过程中对残留的颗粒物料反复进行挤压造成颗粒物料的损坏。目前多采用刀闸阀、翻板阀、蝶阀、球阀进行粉料流向两路切换,在微小管径管道应用时结构复杂,成本过高。而本技术结构简单,动作可靠,可降低在微小管径管道应用中的成本。

58.实施例2

59.参照图2和图3,本实施例与实施例1的不同之处在于,换向阀还包括驱动机构5,驱动机构5驱动阀芯2移动。利用驱动机构5驱动阀芯2移动,使进料接口3与不同出料接口4连通,可实现适用于固相颗粒的换向阀的自动换向。

60.阀体1两端均呈开口设置,驱动机构5位于阀体1外,驱动机构5的驱动部51位于滑动腔11内与阀芯2固定连接,驱动机构5设置于阀体1外,可适用于不同尺寸的换向阀,同时避免阀体1内的颗粒物料对驱动机构5造成影响。

61.在一优选实施例中,驱动机构5为单向气缸,单向气缸的活塞杆与阀芯2固定连接,结构简单,控制简便,耗气量小,适用于短行程。其他实施例中,驱动机构5可以为油缸、直线模组等。

62.实施例3

63.参照图4,本实施例与实施例2的不同之处在于,阀体1两端均呈封堵设置,阀体1两端分别贯穿设有与滑动腔11连通的出气孔12,出气孔12位于阀芯2的移动路径之外,使阀体1内部与外界连通,便于阀芯2的移动,避免在阀体1内形成高压环境对阀体1造成损坏。

64.实施例4

65.参照图5,本实施例与实施例3的不同之处在于,阀体1内侧壁和阀芯2外侧壁分设有导向部和配合部,导向部和配合部相适配,以对阀芯2的移动起导向作用,避免阀芯2与阀体1之间发生相对转动,防止对阀芯2和阀体1之间的密封效果造成影响。

66.在一优选实施例中,阀芯2外侧壁设有滑槽22,滑槽22的延伸方向与阀芯2的移动方向相同,阀体1内侧壁设有与滑槽22相适配的凸起13,凸起13在滑槽22内滑动。阀芯2移动过程中,滑槽22在随着移动,可保证阀芯2外侧壁与阀体1内侧壁之间的密封效果不受阀芯2上的滑槽22所影响。

67.在其他实施例中,阀体1内侧壁设有滑槽,滑槽的延伸方向与阀芯2的移动方向相

同,阀芯2外侧壁设有与滑槽22相适配的凸起,凸起在滑槽内滑动。阀体1的滑槽需要设置于阀芯2的移动路径之外,避免滑槽对阀芯2外侧壁与阀体1内侧壁之间的密封效果造成影响。

68.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1