一种二级联动的啮合式减速器的制作方法

1.本实用新型涉及减速器技术领域,特别是涉及一种二级联动的啮合式减速器。

背景技术:

2.新能源光伏产业发展迅速,太阳能电池板已大面积铺设,相关的回转驱动减速器的市场需求巨大。目前,现有技术中采用大功率电机配大减速比齿轮箱来实现大减速比、大扭矩,但是存在体积大的问题,也有采用多级行星减速传动来实现大减速比、大扭矩,但是由于体积过大,多级行星减速传动效率低,在新能源光伏产业领域应用受限。

3.授权公告号为cn105840738b的中国专利中公开了一种双向逆止的减速装置,其包括动力输入装置、中间传动装置及动力输出装置,中间传动装置分别与动力输入装置和动力输出装置连接以接收动力输入装置的输入力矩并将输入力矩转换为输出力矩传递至动力输出装置实现减速输出,其减速装置中第一外齿轮、第二外齿轮共同啮合在同一固定内齿圈,并通过第一、第二外齿轮带动输出销轴的转动输出,但是,该方案中只是一级行星齿轮的减速,并没有进行二次行星齿轮的减速。

4.授权公众号为cn110953304b的中国专利中公开了一种适用于机器人整体关节的紧凑型双级行星齿轮减速器,包括一级行星齿轮减速器、二级行星齿轮减速器以及减速器机壳,减速器机壳包括位于前端的前端连接座和位于后端的后端连接座,一级行星齿轮减速器和二级行星齿轮减速器分别包括一级齿圈和二级齿圈,一级齿圈与前端连接座的内圈通过胶接固连,二级齿圈与后端连接座的内圈通过胶接固连,前端连接座的内圈带有环式胶道,胶道处带有打通至前端连接座外部的若干个胶道螺纹孔,胶道螺纹孔与前端连接座的几何中心线相垂直,孔位绕前端连接座内圈的几何轴线成均布圆环排列,但是,该方案中一级行星齿轮减速器、二级行星齿轮减速器、减速器机壳之间的胶接固连方式使得整个减速器装置的径向体积过大,在新能源光伏产业领域应用受限。

技术实现要素:

5.本实用新型的目的是提供一种二级联动的啮合式减速器,以解决上述现有技术存在的问题,本实用新型将同轴线串联的一级减速器、二级减速器以及外壳之间进行端部配合插接,在实现二次减速的基础上,能够最大限度的缩小减速器的整体径向尺寸,从而在保证减速器小体积的情况下,实现大减速比、大扭矩的输出。

6.为实现上述目的,本实用新型提供了如下方案:

7.本实用新型提供一种二级联动的啮合式减速器,包括外壳以及存装在所述外壳内且同轴线串联的一级减速器和二级减速器,所述一级减速器和所述二级减速器分别包括第一外啮合齿圈和第二外啮合齿圈,所述第一外啮合齿圈的端部设有若干沿轴向延伸的第一插接公端,所述第二外啮合齿圈的一端开设有与所述第一插接公端配合插接的第一插接母端,所述第二外啮合齿圈的另一端设置有沿轴向延伸的第二插接公端,所述第二插接公端与所述外壳的端部相插接。

8.优选地,所述第一外啮合齿圈的外侧壁与所述第二外啮合齿圈的外侧壁分别与所述外壳的内侧壁径向贴合。

9.优选地,所述外壳的端部开设有与所述第二插接公端配合插接的第二插接母端。

10.优选地,所述一级减速器还包括第一传动部件、第一内啮合部件,所述第一传动部件上同轴线套设有所述第一内啮合部件,所述第一内啮合部件间歇性啮合在同轴线设置的所述第一外啮合齿圈上并与其之间有间歇性啮合空间;所述二级减速器还包括第二传动部件、第二内啮合部件,所述第二传动部件上同轴线套设有所述第二内啮合部件,所述第二内啮合部件间歇性啮合在同轴线设置的所述第二外啮合齿圈上并与其之间有间歇性啮合空间。

11.优选地,所述第一内啮合部件的啮齿数少于所述第一外啮合齿圈;所述第二内啮合部件的啮齿数少于所述第二外啮合齿圈。

12.优选地,所述第一内啮合部件包括第一行星齿轮、第二行星齿轮,所述第一行星齿轮和所述第二行星齿轮以180

°

角度相对啮合在所述第一外啮合齿圈的内侧壁上;所述第二内啮合部件包括第三行星齿轮、第四行星齿轮,所述第三行星齿轮和所述第四行星齿轮以180

°

角度相对啮合在所述第二外啮合齿圈的内侧壁上。

13.优选地,所述第一传动部件包括第一传动轴、第二传动轴,所述第一传动轴的轴向轴线和所述第二传动轴的轴向轴线分别位于所述第一传动部件的轴向轴线的两侧且距离所述第一传动部件的轴向轴线的偏心距h相等;所述第二传动部件包括第三传动轴、第四传动轴,所述第三传动轴的轴向轴线和所述第四传动轴的轴向轴线分别位于所述第二传动部件的轴向轴线的两侧且距离所述第二传动部件的轴向轴线的偏心距h相等。

14.优选地,还包括电机,所述电机的壳体沿轴向可拆卸连接在所述外壳的端部。

15.本实用新型相对于现有技术取得了以下技术效果:

16.(1)本实用新型将同轴线串联的一级减速器和二级减速器进行端部配合插接,并将二级减速器与外壳的端部进行配合插接,同时沿轴向将一级减速器和二级减速器存装在外壳内,在实现二次减速的基础上,能够缩小减速器的整体径向尺寸,从而在保证减速器小体积的情况下,实现大减速比、大扭矩的输出。

17.(2)本实用新型中第一外啮合齿圈、第二外啮合齿圈、外壳之间的配合插接,能够有效固定第一外啮合齿圈以及第二外啮合齿圈,避免第一外啮合齿圈与第二外啮合齿圈之间以及与外壳之间的相对转动,从而最大限度降低一级减速器与二级减速器之间转动力矩的传动损失。

18.(3)本实用新型中第一外啮合齿圈的外侧壁与第二外啮合齿圈的外侧壁分别与外壳的内侧壁径向贴合,能够最大限度的缩小减速器外壳的整体径向尺寸,进一步实现减速器的小体积。

19.(4)本实用新型中第一行星齿轮和第二行星齿轮以180

°

角度相对啮合在第一外啮合齿圈的内侧壁上,第三行星齿轮和第四行星齿轮以180

°

角度相对啮合在所述第二外啮合齿圈的内侧壁上,相对于现有技术中在中心太阳齿轮的周圈啮合多个行星齿轮的多级传动的方式,传动效率高,结构简单,体积小。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

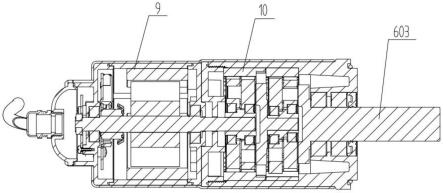

21.图1为本实用新型中二级联动的啮合式减速器的整体结构示意图;

22.图2为图1的纵剖面示意图;

23.图3为图1的爆炸结构示意图(不含电机);

24.图4为图3中一级行星齿轮减速器的正视图;

25.图5为图3中二级行星齿轮减速器的正视图;

26.图6为图3中第一传动部件的正视图;

27.图7为图3中第二传动部件的正视图;

28.图8为图3中中间传动部件插入第一传动部件时,第一销轴与第一销孔、第二销孔之间的贴合接触关系图;

29.图9为图3中传动输出部件插入第二传动部件时,第二销轴与第三销孔、第四销孔之间的贴合接触关系图。

30.其中,1、第一传动部件;101、第一传动轴;102、第一端面;103、第二传动轴;104、第二端面;105、第一传动轴的轴向轴线;106、第二传动轴的轴向轴线;107、第一传动部件的轴向轴线;2、第二传动部件;201、第三传动轴;202、第三端面;203、第四传动轴;204、第四端面;205、第三传动轴的轴向轴线;206、第四传动轴的轴向轴线;207、第二传动部件的轴向轴线;301、第一行星齿轮;302、第二行星齿轮;303、第三行星齿轮;304、第四行星齿轮;305、第一销孔;306、第二销孔;307、第三销孔;308、第四销孔;410、第一外啮合齿圈;411、第一插接公端;420、第二外啮合齿圈;421、第一插接母端;422、第二插接公端;5、中间传动部件;501、第一销轴;502、传动板;503、第一中心输出轴;6、传动输出部件;601、第二销轴;602、端板;603、第二中心输出轴;7、外壳;701、内螺纹;702、固定端板;703、固定孔;801、垫圈;9、电机;10、减速器。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.本实用新型的目的是提供一种二级联动的啮合式减速器,以解决上述现有技术存在的问题,本实用新型将同轴线串联的一级减速器、二级减速器以及外壳之间进行端部配合插接,在实现二次减速的基础上,能够最大限度的缩小减速器的整体径向尺寸,从而在保证减速器小体积的情况下,实现大减速比、大扭矩的输出。

33.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

34.参考图1~5所示,本实用新型提供一种二级联动的啮合式减速器,包括电机9、外

壳7、一级减速器、二级减速器、中间传动部件5以及传动输出部件6;其中的外壳7包括内螺纹701、固定端板703、固定孔703;其中的一级减速器包括第一传动部件1、第一内啮合部件、第一外啮合齿圈410,第一传动部件1包括第一传动轴101、第一端面102、第二传动轴103、第二端面104,第一内啮合部件包括第一行星齿轮301、第二行星齿轮302,第一行星齿轮301包括第一销孔305,第二行星齿轮302包括第二销孔306,第一外啮合齿圈410包括第一插接公端411;其中的二级减速器包括第二传动部件2、第二内啮合部件、第二外啮合齿圈420,第二传动部件2包括第三传动轴201、第三端面202、第四传动轴203、第四端面204,第二内啮合部件包括第三行星齿轮303、第四行星齿轮304,第三行星齿轮303包括第三销孔307,第四行星齿轮304包括第四销孔308,第二外啮合齿圈420包括第一插接母端421、第二插接公端422;其中的中间传动部件5包括第一销轴501、传动板502、第一中心输出轴503;其中的传动输出部件6包括第二销轴601、端板602、第二中心输出轴603。

35.参考图1~3所示,本实用新型中的一级减速器与二级减速器同轴线串联设置,并存装在同轴线设置的外壳7内,一级减速器中的第一外啮合齿圈410的端部设有若干沿轴向延伸的第一插接公端411,二级减速器中的第二外啮合齿圈420的一端开设有与第一插接公端411配合插接的第一插接母端421,第二外啮合齿圈420的另一端设置有沿轴向延伸的第二插接公端422,第二插接公端422与外壳7的端部相插接,外壳7的端部可开设有第二插接母端,能够与第二插接公端422配合插接,第一插接公端411的形状可以是弧形设置,第一插接母端421的形状可以是与第一插接公端411在环向互补开设的弧形设置,通过第一外啮合齿圈410、第二外啮合齿圈420、外壳7之间的配合插接,能够有效固定第一外啮合齿圈410以及第二外啮合齿圈420,避免第一外啮合齿圈410与第二外啮合齿圈420之间以及与外壳7之间的相对转动,从而最大限度降低一级减速器与二级减速器之间转动力矩的传动损失,同时,将同轴线串联的一级减速器和二级减速器进行端部配合插接,并将二级减速器与外壳7的端部进行配合插接,沿轴向将一级减速器和二级减速器存装在外壳7内,在实现二次减速的基础上,能够缩小减速器的整体径向尺寸,从而在保证减速器小体积的情况下,实现大减速比、大扭矩的输出。

36.参考图2所示,本实用新型中第一外啮合齿圈410的外侧壁与第二外啮合齿圈420的外侧壁分别与外壳的内侧壁径向贴合,能够最大限度的缩小减速器外壳的整体径向尺寸,进一步实现减速器的小体积。

37.参考图3~4所示,本实用新型中一级减速器包括第一传动部件1、第一内啮合部件以及第一外啮合齿圈410,第一传动部件1上同轴线套设有第一内啮合部件,第一内啮合部件能够套设在第一传动部件1上转动,第一外啮合齿圈410间歇性啮合在同轴线设置的第一内啮合部件1上并与其之间有间歇性啮合空间,在第一外啮合齿圈410限位不转的情况下,第一内啮合部件通过与第一外啮合齿圈410的啮齿啮合,在围绕第一传动部件1自转的同时,沿第一外啮合齿圈410内进行公转,从而带动中间传动部件5的转动,实现转动力矩的传递;二级减速器包括第二传动部件2、第二内啮合部件以及第二外啮合齿圈420,第二传动部件2上同轴线套设有第二内啮合部件,第二外啮合齿圈420间歇性啮合在同轴线设置的第二内啮合部件上并与其之间有间歇性啮合空间,在第二外啮合齿圈420限位不转的情况下,第二内啮合部件通过与第二外啮合齿圈420的啮齿啮合,在围绕第二传动部件自转的同时,沿第二外啮合齿圈420内进行公转,从而带动传动输出部件6的转动,实现转动力矩的传递。

38.参考图6所示,本实用新型中第一传动部件1包括第一传动轴101、第二传动轴103,第一传动轴101的一端自轴心沿第一传动轴101的半径向外周圈扩展延伸成第一端面102,第一端面102能够对套设在第一传动轴101上的第一行星齿轮301进行轴向限位,第二传动轴103的一端自轴心沿第二传动轴103的半径向外周圈扩展延伸成第二端面104,第二端面104能够对套设在第二传动轴104上的第二行星齿轮302进行轴向限位,第一传动轴101通过第一端面102与第二端面104的面贴合与第二传动轴103固定串联,第一传动轴的轴向轴线105和第二传动轴的轴向轴线106分别位于第一传动部件的轴向轴线107的两侧且距离第一传动部件的轴向轴线107的偏心距h相等,通过将电机9的动力输出轴活动连接在第一传动轴101上,从而带动第一传动轴101和第二传动轴103的转动,进一步实现套设在第一传动轴101、第二传动轴103上的行星齿轮的偏心转动。

39.参考图7所示,本实用新型中第二传动部件2包括第三传动轴201、第四传动轴203,第三传动轴201的一端自轴心沿第三传动轴201的半径向外周圈扩展延伸成第三端面202,第三端面202能够对套设在第三传动轴201上的第三行星齿轮303进行轴向限位,第四传动轴203的一端自轴心沿第四传动轴203的半径向外周圈扩展延伸成第四端面204,第四端面204能够对套设在第四传动轴203上的第四行星齿轮304进行轴向限位,第三传动轴201通过第三端面202与第四端面204的面贴合与第四传动轴203固定串联,第三传动轴的轴向轴线205和第四传动轴的轴向轴线206分别位于第二传动部件的轴向轴线207的两侧且距离第二传动部件的轴向轴线207的偏心距h相等,通过将中间传动部件5中的第一中心输出轴503活动连接在第三传动轴201上,从而带动第三传动轴201和第四传动轴203的转动,进一步实现套设在第三传动轴201、第四传动轴203上的行星齿轮的偏心转动。

40.参考图4、图8所示,本实用新型中第一内啮合部件包括第一行星齿轮301、第二行星齿轮302,第一行星齿轮301的中心开设有第一通孔,第一通孔的周圈侧壁上设置有第一轴承,第一行星齿轮301通过第一轴承活动套接在第一传动轴101上,围绕第一传动轴101进行自转;第二行星齿轮302的中心开设有第二通孔,第二通孔的周圈侧壁上设置有第二轴承,第二行星齿轮302通过第二轴承活动套接在第二传动轴103上,围绕第二传动轴103进行自转,第一行星齿轮301和第二行星齿轮302以180

°

角度相对啮合在第一外啮合齿圈410的内侧壁上,可以实现第一内啮合部件在第一外啮合齿圈410内的部分啮合并有一定的非啮合区域空间,相对于现有技术中在中心太阳齿轮的周圈啮合多个行星齿轮的多级传动的方式,传动效率高,结构简单,体积小。

41.参考图5、图9所示,本实用新型中第二内啮合部件包括第三行星齿轮303、第四行星齿轮304,第三行星齿轮303的中心开设有第三通孔,第三通孔的周圈侧壁上设置有第三轴承,第三行星齿轮303通过第三轴承活动套接在第三传动轴201上,围绕第三传动轴201进行自转;第四行星齿轮304的中心开设有第四通孔,第四通孔的周圈侧壁上设置有第四轴承,第四行星齿轮304通过第四轴承活动套接在第四传动轴203上,围绕第四传动轴203进行自转;第三行星齿轮303和第四行星齿轮304以180

°

角度相对啮合在第二外啮合齿圈420的内侧壁上,可以实现第二内啮合部件在第二外啮合齿圈420内的部分啮合并有一定的非啮合区域空间,相对于现有技术中在中心太阳齿轮的周圈啮合多个行星齿轮的多级传动的方式,传动效率高,结构简单,体积小。

42.参考图3、图8所示,中间传动部件5包括至少两个且数量为x的第一销轴501、传动

板502以及与中间传动部件5同轴线设置的第一中心输出轴503,传动板502的板面上垂直固定连接有若干相互平行设置的第一销轴501,第一销轴501的外表面可以设置轴套,传动板502的另一板面的中心处垂直固定连接有第一中心输出轴503,第一中心输出轴503在远离传动板502的一端可拆卸连接在同轴向设置的第三传动轴201的端部;第一行星齿轮301的轮辐上开设有直径为d的至少两个且数量为x的第一销孔305,第二行星齿轮302的轮辐上开设有直径为d的至少两个且数量为x的第二销孔306;第一销轴501的直径均为d-2h,第一销轴501分别对应插入第一销孔305和第二销孔306内,基于第一销轴501的直径与第一传动轴101、第二传动轴103的偏心情况,第一销轴501的外侧壁能够被第一销孔305的部分孔壁和第二销孔306的部分孔壁始终接触配合,从而实现一级减速器带动中间传动部件5的转动。

43.参考图4、图9所示,传动输出部件6包括至少两个且数量为y的第二销轴601、端板602以及与传动输出部件6同轴线设置的第二中心输出轴603,端板602的板面上垂直固定连接有若干相互平行设置的第二销轴601,第二销轴601的外表面可以设置轴套,端板602的另一板面的中心处垂直固定连接有第二中心输出轴603,第二中心输出轴603的轴向轴线与第二传动部件的轴向轴线207重合,第二中心输出轴603能够作为减速器的驱动轴实现大减速比、大扭矩的输出;第三行星齿轮303的轮辐上开设有直径为e的至少两个且数量为y的第三销孔307,第四行星齿轮304的轮辐上开设有直径为e的至少两个且数量为y的第四销孔308;第二销轴601的直径均为e-2h,第二销轴601分别对应插入第三销孔307和第四销孔308内,基于第二销轴601的直径与第三传动轴201、第四传动轴203的偏心情况,第二销轴601的外侧壁能够被第三销孔307的部分孔壁和第四销孔308的部分孔壁始终接触配合,从而实现二级减速器带动传动输出部件6的转动。

44.参考图3所示,第一内啮合部件的啮齿数少于第一外啮合齿圈410,第二内啮合部件的啮齿数少于第二外啮合齿圈420,能够实现一级减速器、二级减速器的减速传动。

45.参考图1~2所示,电机9还包括存装电机9的壳体以及动力输出轴,电机9的壳体沿轴向可拆卸连接在减速器10的外壳7的端部,在电机9的壳体端部外侧开设外螺纹,与减速器的外壳7端部的内螺纹701相配合连接,实现电机与减速器的轴向串联,同时,将电机9的动力输出轴沿轴向方向连接在减速器10中的第一传动轴101内,通过轴向串联连接,最大限度的缩小减速器的整体径向尺寸,从而实现减速器的小体积。

46.根据实际需求而进行的适应性改变均在本实用新型的保护范围内。

47.需要说明的是,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1