一种钢肋增强PP骨架缠绕管的制作方法

一种钢肋增强pp骨架缠绕管

技术领域

1.本实用新型涉及管道技术领域,尤其是一种钢肋增强pp骨架缠绕管。

背景技术:

2.日常生活中缠绕管往往应用于各种政府建设工程和矿山液压设备及对有耐磨要求的电线电缆保护,在排水干线管道的建设中,往往对这一类的管道质量要求比较高,这一类管道的内部往往需要有多层结构才能防止管道中的液体泄露,目前这种管道的加工比较困难,而且制作管道所需的成本较高,难以实现普及。公开号为cn102620068a的中国专利在2012-08-01公开了一种缠绕管,该缠绕管由方管状带材通过粘结剂螺旋缠绕而成,所述缠绕管设有内层管壁、外层管壁及形成于内层管壁与外层管壁之间的螺旋相通的空心夹层,所述空心夹层内设有加强筋,所述加强筋呈波浪形设置。从而可增加缠绕管的结构强度。然而该专利公开的缠绕管存在以下不足:1.单单只靠加强筋不能保证缠绕管的结构强度。2.制作该缠绕管所用的材料没有明确的标准,难以很起到一定的保护作用。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种结构稳定,抗压性强,加工过程方便的钢肋增强pp骨架缠绕管。

4.为了实现以上目的,本实用新型所采用的技术方案是:一种钢肋增强pp骨架缠绕管包括通过带材缠绕形成的管材,所述带材包括有带材主体以及单壁波纹管,每个所述带材主体与带材主体中间空隙中还填充有钢肋,所述钢肋通过溶胶固定于空隙中用于加固管材机构,其中所述带材主体包括有基体、中间腔、加强筋,所述中间腔设置于所述基体内,所述加强筋设置于所述中间腔中并向外凸起,用于支撑带材主体外壁,每两个所述加强筋凸起处中间形成有限位槽,所述限位槽中设置有所述单壁波纹管,所述带材外层还包裹有覆膜层形成加强形波纹。

5.本实用新型的有益效果是:本实用新型的钢肋增强pp骨架缠绕管,通过嵌入钢肋加强带材的整体结构,进一步在管材表面缠绕单壁波纹管。具体地通过嵌入钢肋能够增强管材的整体结构,使中空的管材即使受到压力挤压也不易变形,在表面缠绕单壁波纹管则是可以均匀地分布管材受到的压力。其中本实用新型中的管带可采用与带材主体不同的材料,基于不同的材料特性以及不同的形状设置使管体的性能更灵活多变。

6.优选地,所述基体内部为中空结构,所述基体内部即所述中间腔两边均镶有镀锌钢板用于加固所述基体。本实用新型通过于基体中设置加强筋,用于加固基体,增加了管材的使用寿命。

7.优选地,所述单壁波纹管横截面为倒u形结构,所述单壁波纹管镶于所述钢肋上方,通过溶胶固定于两个加强筋中间。本实用新型通过两个凸起的加强筋给单壁波纹管起到限位作用,从而防止单壁波纹管在受到压力时产生移位。

8.优选地,所述单壁波纹管的横截面为梯形或圆形或矩形,所述单壁波纹管纵截面

为波浪形结构。本实用新型通过设置不同的单壁波纹管形状,从而提高管材的抗压能力,另外,通过纵向设置波浪形结构,从而增加了管材的径向抗压能力。

9.优选地,所述单壁波纹管采用pp材质,所述覆膜层为pe材质。本实用新型中pp材质具有良好的韧性,以及不易变形的特性,通过设置pp材质的单壁波纹管,提高了管材的寿命,另外带材外层pe材质的覆膜层,增加了管材的耐磨性,同时防止单壁波纹管移位掉落。

附图说明

10.图1为实施例一的侧面剖视图。

11.图2为实施例一的带材主体、管材、钢肋、单壁波纹管复合示意图。

12.图3为实施例一的带材主体、管材、钢肋复合示意图。

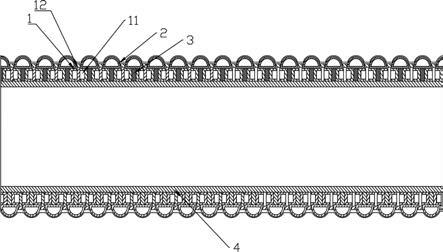

13.图4为实施例一的侧视图。

14.图5为实施例一的主视图。

15.图6为实施例二的带材主体、管材、钢肋、单壁波纹管复合示意图。

16.图7为实施例二的侧面剖视图。

17.图8为实施例三的带材主体、管材、钢肋、单壁波纹管复合示意图。

18.图9为实施例三的侧面剖视图。

19.其中,1-基体,11-中间腔,12-加强筋,2-单壁波纹管,13-限位槽,14-镀锌钢板,3-钢肋,4-管材,5-覆膜层。

具体实施方式

20.现结合附图和具体实施例对本实用新型所要求保护的技术方案作进一步详细说明。

21.实施例一

22.参见图1至图5所示,本实施例中的钢肋增强pp骨架缠绕管,包括由带材螺旋缠绕而成的管材4,带材表面还包裹有用覆膜层5,所述带材包括带材主体、填充于带材主体之间的钢肋3与单壁波纹管2,其中所述管材4表面包裹有pe材质覆膜层5,所述单壁波纹管2用pp材质。

23.在本实施例中所述带材主体包括有基体1、中间腔11、加强筋12,所述中间腔11设置于所述基体1的内部,所述基体1内部为中空结构,其中设置一加强筋12于中间腔11中向外顶出,用于支撑基体1,防止基体1受到外力挤压下塌,其中中间腔11内壁还镶嵌有用于加固基体1的镀锌钢板14,每两个基体1与基体1之间的空隙中镶入钢肋3用于加强管材4的整体结构。

24.在实施例中加强筋12向外凸起,每两个加强筋12中间形成有供单壁波纹管2安装的限位槽13,通过溶胶将所述单壁波纹管2设置于所述限位槽13中所述钢肋3上,所述单壁波纹管2横截面呈倒u型结构,所述单壁波纹管2的纵截面呈波浪形结构。

25.在本实施例中钢肋3增强pp骨架缠绕管的生产工艺,包括以下步骤:

26.s1.螺杆挤出机先将带材主体从模具中挤出依次牵伸至冷却机组,根据带材主体间的空隙裁剪出规格相同的钢肋3。

27.s2.带材主体冷却后与钢肋3复合,形成复合带材后牵伸至卷绕装置中。

28.s3.复合带材在卷绕装置中螺旋盘绕,螺旋卷绕时两邻层之间的每两个加强筋12凸起部分形成限位槽13。

29.s4.单壁波纹管2镶入到限位槽13中沿限位槽13与带材主体同步螺旋缠绕,当单壁波纹管2完全镶入到限位槽13后,覆盖一层pe覆膜层5于带材表面。

30.实施例二

31.参见图6至图7所示,本实施例中的钢肋3增强pp骨架缠绕管,包括由带材螺旋缠绕而成的管材4,带材表面还包裹有用覆膜层5,所述带材包括带材主体、填充于带材主体之间的钢肋3与单壁波纹管2,其中所述管材4表面包裹有pe材质覆膜层5,所述单壁波纹管2用pp材质。

32.在本实施例中所述带材主体包括有基体1、中间腔11、加强筋12,所述中间腔11设置于所述基体1的内部,所述基体1内部为中空结构,其中设置一加强筋12于中间腔11中向外顶出,用于支撑基体1,防止基体1受到外力挤压下塌,其中中间腔11内壁还镶嵌有用于加固基体1的镀锌钢板14,每两个基体1与基体1之间的空隙中镶入钢肋3用于加强管材4的整体结构。

33.在实施例中加强筋12向外凸起,每两个加强筋12中间形成有供单壁波纹管2安装的限位槽13,通过溶胶将所述单壁波纹管2设置于所述限位槽13中所述钢肋3上,所述单壁波纹管2横截面呈矩形结构,所述单壁波纹管2的纵截面呈波浪形结构。

34.在本实施例中钢肋3增强pp骨架缠绕管的生产工艺,包括以下步骤:

35.s1.螺杆挤出机先将带材主体从模具中挤出依次牵伸至冷却机组,根据带材主体间的空隙裁剪出规格相同的钢肋3。

36.s2.带材主体冷却后与钢肋3复合,形成复合带材后牵伸至卷绕装置中。

37.s3.复合带材在卷绕装置中螺旋盘绕,螺旋卷绕时两邻层之间的每两个加强筋12凸起部分形成限位槽13。

38.s4.单壁波纹管2镶入到限位槽13中沿限位槽13与带材主体同步螺旋缠绕,当单壁波纹管2完全镶入到限位槽13后,覆盖一层pe覆膜层5于带材表面。

39.实施例三

40.参见图8至图9所示,本实施例中的钢肋3增强pp骨架缠绕管,包括由带材螺旋缠绕而成的管材4,带材表面还包裹有用覆膜层5,所述带材包括带材主体、填充于带材主体之间的钢肋3与单壁波纹管2,其中所述管材4表面包裹有pe材质覆膜层5,所述单壁波纹管2用pp材质。

41.在本实施例中所述带材主体包括有基体1、中间腔11、加强筋12,所述中间腔11设置于所述基体1的内部,所述基体1内部为中空结构,其中设置一加强筋12于中间腔11中向外顶出,用于支撑基体1,防止基体1受到外力挤压下塌,其中中间腔11内壁还镶嵌有用于加固基体1的镀锌钢板14,每两个基体1与基体1之间的空隙中镶入钢肋3用于加强管材4的整体结构。

42.在实施例中加强筋12向外凸起,每两个加强筋12中间形成有供单壁波纹管2安装的限位槽13,通过溶胶将所述单壁波纹管2设置于所述限位槽13中所述钢肋3上,所述单壁波纹管2横截面呈梯形结构,所述单壁波纹管2的纵截面呈波浪形结构。

43.在本实施例中钢肋3增强pp骨架缠绕管的生产工艺,包括以下步骤:

44.s1.螺杆挤出机先将带材主体从模具中挤出依次牵伸至冷却机组,根据带材主体间的空隙裁剪出规格相同的钢肋3。

45.s2.带材主体冷却后与钢肋3复合,形成复合带材后牵伸至卷绕装置中。

46.s3.复合带材在卷绕装置中螺旋盘绕,螺旋卷绕时两邻层之间的每两个加强筋12凸起部分形成限位槽13。

47.s4.单壁波纹管2镶入到限位槽13中沿限位槽13与带材主体同步螺旋缠绕,当单壁波纹管2完全镶入到限位槽13后,覆盖一层pe覆膜层5于带材表面。

48.以上所述之实施例仅为本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出更多可能的变动和润饰,或修改为等同变化的等效实施例。故凡未脱离本实用新型技术方案的内容,依据本实用新型之思路所作的等同等效变化,均应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1