平衡防爆阀的制作方法

1.本技术涉及动力电池防爆技术领域,尤指一种平衡防爆阀。

背景技术:

2.平衡防爆阀用于保持动力电池内外压的平衡,提前给电池泄压,避免动力电池发生爆炸而产生安全事故。中华人民共和国第202121092721.1号专利申请揭示了一种平衡防爆阀,所述平衡防爆阀包括有阀本体、穿设于阀本体中的导杆、设于阀本体与导杆之间的弹簧、固定于导杆端部的活塞,活塞上设有与导杆的透气中心孔对应的透气孔,活塞上安装有覆盖所述透气孔的防水透气膜,导杆于透气中心孔下端设有气压平衡组件,所述气压平衡组件包括用于配合封堵透气中心孔的密封垫和密封盖、设于密封盖上端与导杆之间的上弹簧、设于密封垫下端面的支撑片、固定于透气中心孔下端的下堵盖、安装于下堵盖与支撑片之间的下弹簧,下堵盖具有中心孔位。上述平衡防爆阀存在以下缺陷:

3.首先,所述导杆与所述活塞分体设计,在设计原理上,所述导杆与所述活塞的结合处要求具有密封性,否则所述气压平衡组件将失去作用;

4.其次,所述导杆底底部结构复杂,而所述导杆采用车铣加工而成,复杂的结构将会增加大量的cnc加工工序,造成制造成本大幅攀升;

5.在活塞边缘部上表面设置通气槽,而所述活塞采用车铣加工而成,通气槽结构的增加会增加cnc加工量,增加制造成本,且通常要在活塞边缘部表面设置锯齿结构,同样会增加加工量。

技术实现要素:

6.鉴于此,有必要提供一种制造成本更低的平衡防爆阀。

7.为解决上述技术问题,本技术提供了一种平衡防爆阀,包括阀体、组装于所述阀体上侧的泄压组件及组装于所述泄压组件下侧的气压平衡组件,所述阀体包括阀外圈体、阀内圈体及连接所述阀外圈体内壁面与所述阀内圈体外表面的若干连接臂,所述阀外圈体与阀内圈体之间形成有若干泄压孔,所述阀内圈体上下贯通形成有中心套孔,所述泄压组件包括压接于所述阀外圈体表面上的活塞、周缘结合于所述活塞上的防水透气膜及覆盖于所述活塞上的上盖板,所述气压平衡组件安装于所述活塞下侧并穿过所述中心套孔,所述活塞包括内凹腔、自所述内凹腔周缘向上凸出形成的压接台阶及自所述压接台阶外缘向上凸出形成的外环部,所述防水透气膜的周缘固定于所述压接台阶上并覆盖所述内凹腔,所述外环部的底面压接于所述阀外圈体表面的第一密封圈上,所述上盖板对应于所述外环部开设有连通所述防水透气膜与外界的通气槽。

8.优选地,所述上盖板外周形成有下凸出部,所述通气槽是沿径向贯通所述下凸出部形成的,所述下凸出部下表面粘合于所述外环部表面上。

9.优选地,所述下凸出部表面处理为粗糙表面,所述粗糙表面容纳有胶水并与所述外环部表面粘结固定。

10.优选地,所述粗糙表面的截面为锯齿槽结构,所述锯齿槽设有多种宽度的锯齿槽。

11.优选地,所述上盖板的中部向上拉伸凹陷,借此在所述上盖板外周形成所述下凸出部,而所述通气槽直接在所述下凸出部底面冲压而成。

12.优选地,所述泄压组件还包括有磁吸片,所述磁吸片的外周开设有若干与所述通气槽对应的缺口,所述缺口位于所述防水透气膜上方并连通外界,所述磁吸片外周卡入所述上盖板的下凸出部所围设的空间内,所述磁吸片至少一个缺口两侧沿径向外侧凸出形成有一对弹性卡扣块,所述弹性卡扣块卡入对应的缺口内固定。

13.优选地,所述气压平衡组件包括穿越所述中心套孔的导杆、螺合于所述导杆下端的下堵盖及安装于所述导杆与下堵盖内的平衡阀,所述导杆下端向上开设有平衡腔,所述下堵盖向下开设有堵盖腔,所述平衡阀装于所述平衡腔与所述堵盖腔内,所述导杆上下贯通形成有连通所述防水透气膜与平衡腔的中心孔,所述下堵盖外周沿径向凸出形成有外凸环,所述导杆外套设有泄压弹簧,所述泄压弹簧支撑于所述阀内圈体与所述下堵盖的外凸环之间。

14.优选地,所述导杆下端外周设有螺纹部,所述堵盖还包括围设所述堵盖腔的腔外壁、腔底壁及上下贯通所述腔底壁的通孔,所述堵盖腔上端内壁面上设有螺纹部,所述下堵盖的螺纹部螺合于所述导杆下端外表面上的螺纹部上,所述外凸环是自所述腔外壁下端沿径向向外凸出形成的。

15.优选地,所述平衡阀包括平衡塞、外径大于所述平衡塞且层叠于所述平衡塞下侧的密封垫、层叠于所述密封垫下侧的刚性垫片、抵持于所述平衡塞上侧与所述平衡腔顶面上的上弹簧及支撑于所述刚性垫片与所述腔底壁之间的下弹簧。

16.优选地,所述平衡塞包括外径小于所述平衡腔内径的平衡塞体、自所述平衡塞体向下凸出延伸形成的延伸杆,所述密封垫与所述刚性垫片中间形成有穿孔,所述密封垫与所述刚性垫片通过所述穿孔套设于所述延伸杆上,所述穿孔的内径大于所述延伸杆的外径,所述密封垫采用柔性材质制成,所述密封垫上表面与所述导杆的下端面贴合在一起密封。

17.本技术将所述通气槽设于所述上盖板上,而所述上盖板结构简单,可以通过冲压、拉伸工艺制造而成,而所述活塞需要通过精密加工而成,现有技术将通气槽及其表面粗糙表面设于活塞上的方案制造成本较高,本技术的技术方案相较于现有技术可降低制造成本,增强产品竞争力。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

19.实施例一

20.图1为实施例一平衡防爆阀组装于动力电池外壳上的立体图;

21.图2为实施例一平衡防爆阀的阀体的立体图;

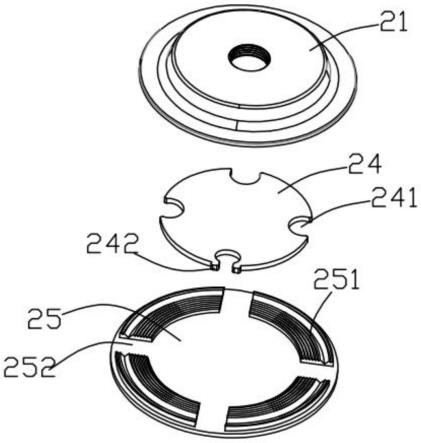

22.图3为实施例一平衡防爆阀的立体分解图;

23.图4为实施例一平衡防爆阀处于图3分解状态时的剖视图;

24.图5为实施例一平衡防爆阀的活塞的立体图;

25.图6为实施例一平衡防爆阀的去除上盖板状态下的立体图;

26.图7为实施例一平衡防爆阀处于组合状态下的剖视图;

27.图8为实施例一平衡防爆阀为负压状态下的示意图;

28.图9为实施例一平衡防爆阀为正压状态下的示意图;

29.图10为实施例一平衡防爆阀为泄压状态下的示意图;

30.实施例二

31.图11为实施例二平衡防爆阀组合状态下的剖视图;

32.实施例三

33.图12为实施例三平衡防爆阀处于分解状态下的剖视图;

34.图13为实施例三平衡防爆阀的活塞、磁吸片与上盖板的立体分解图;

35.图14为实施例三平衡防爆阀的活塞、磁吸片与上盖板另一角度的立体分解图;

36.图15为实施例三平衡防爆阀的磁吸片组装于上盖板上的立体图;

37.图16为实施例三平衡防爆阀的活塞、防水透气膜、压环、磁吸片与上盖板处于组合状态下的剖视图;

38.实施例四

39.图17为实施例四平衡防爆阀的活塞、磁吸片与上盖板的立体分解图;

40.图18为实施例四平衡防爆阀的活塞、磁吸片与上盖板另一角度的立体分解图;

41.图19为实施例四平衡防爆阀的活塞、防水透气膜、压环、磁吸片与上盖板处于组合状态下的剖视图;

42.实施例五

43.图20为实施例五平衡防爆阀的活塞、磁吸片与上盖板的立体分解图。

44.附图标记说明

45.电池外壳-a;阀体-10;阀外圈体-11;外圈下部-111;外圈上部-112;阀内圈体-12;外侧槽-121;连接臂-13;泄压孔-14;中心套孔-15;上密封圈槽-16;下密封圈槽-17;固定耳部-18;第一密封圈-101;第二密封圈-102;泄压组件-20;活塞-21;外环部-211;粗糙表面-2111,2112;内凹腔-212;压接台阶-213;卡扣台阶-214;中心孔-215;通气槽-216,252;螺纹孔-218;防水透气膜-22;压环-23;磁吸片-24;缺口-241;弹性卡扣块-242;中部-243;结合外环-244;褶皱-245;上盖板-25;下凸出部-251;气压平衡组件-30;导杆-31;平衡腔-311;螺纹部-312,336;结合头部-313;保护壳-32;下堵盖-33;腔外壁-331;外凸环-332;堵盖腔-333;腔底壁-334;通孔-335;上弹簧-341;下弹簧-342;泄压弹簧-35;平衡阀-36;平衡塞-361;上限位部-3611;平衡塞体-3612;延伸杆-3613;凸边-3614;密封垫-362;刚性垫片-363;穿孔-364。

具体实施方式

46.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。

47.请参阅图1所示,本技术的平衡防爆阀用于动力电池,所述平衡防爆阀安装于所述动力电池的电池外壳a上。主要实现两个功能,一是在动力电池内部压力小范围波动时,实现平衡动力电池内外压并实现防水、防尘的效果;二是在动力电池内部压力剧增时,快速释

放动力电池内部的压力,达到泄压的能力,以防止动力电池爆炸。

48.实施例一

49.请参阅图1至图5、图7所示,实施例一的平衡防爆阀包括阀体10、组装于所述阀体10内的泄压组件20与气压平衡组件30。

50.所述电池外壳10开设有安装孔,所述阀体10固定于所述安装孔的周缘。所述阀体10包括阀外圈体11、位于所述阀外圈体11中间的阀内圈体12及连接所述阀外圈体11与所述阀内圈体12的若干连接臂13。

51.所述阀外圈体11包括外圈下部111及自所述外圈下部111向上延伸形成的外圈上部112。所述外圈下部111的厚度大于所述外圈上部112的厚度,在所述外圈下部111的上表面位于所述外圈上部112内侧开设有上密封圈槽16。所述外圈下部111的底面开设有下密封圈槽17。所述阀外圈体11的外侧还一体延伸形成有一对固定耳部18,所述阀体10通过所述固定耳部18固定于所述电池外壳a上。

52.所述阀内圈体12的外周面在垂直方向上开设有外侧槽121。所述连接臂 13连接所述外圈下部111的内壁面与所述阀内圈体12的外表面上。所述阀体 10采用金属一体车系加工而成,所述阀内圈体12的底面低于所述阀外圈体11 的底面。所述上密封槽16与所述下密封槽17内分别压入有第一密封圈101与第二密封圈102。所述阀内圈体12的顶面不向上超出所述上密封圈槽16。所述阀外圈体11与所述阀内圈体12之间形成有若干泄压孔14,所述阀内圈体 12中间上下贯通形成有中心套孔15,所述泄压孔14被所述连接臂13间隔开。

53.所述泄压组件20包括弹性压接于所述第一密封圈101上的活塞21、防水透气膜22、将所述防水透气膜22压接于所述活塞21上的压环23、装设于所述活塞21上的磁吸片23及贴合于所述活塞21上表面的上盖板25。

54.重点参阅图5所示,所述活塞21包括内凹部212、压接台阶213、卡扣台阶214及外环部211。表面水平位置,从下至上,依次为所述内凹部212、压接台阶213、卡扣台阶214及外环部211,即所述外环部211的表面高于所述卡扣台阶214的表面,所述卡扣台阶214的表面高于所述压接台阶213的表面,所述压接台阶213的表面高于所述内凹部212的表面。所述外环部211的底面高于所述压接台阶213的上表面。所述外环部211的底面压持于所述第一密封圈101上并被所述外圈下部111的表面所支撑,所述外环部211的底面与所述外圈下部111夹持所述第一密封圈101实现密封,二者之间的夹持力为弹簧的弹性力,具体地,所述内凹部212下部连接或向下延伸形成有限位构件,所述限位构件外套设有泄压弹簧35,所述泄压弹簧35被夹持于所述阀内圈体12 下端与所述限位构件之间,使所述活塞21被弹性力拉紧在所述外圈下部111 上侧。

55.重点如图10所示,当动力电池内的压力大于所述泄压弹簧35的弹性力临界值时,电池内的高压气体向上推动所述活塞21向上远离所述阀体10,使高压气流通过所述泄压孔14向外溢出以达到释放电池内部压力的效果,避免电池内部压力过高而爆炸。

56.所述外环部211上表面沿径向开设有若干通气槽216,且所述外环部211 的上表面做粗造化处理形成粗糙表面2111,2112,例如沿圆弧方向开设若干锯齿槽,包括有较深的锯齿槽2111及较浅的锯齿槽2112。所述活塞21的内凹腔 212底部向下延伸形成有导杆31,所述导杆31下端开放并向上开设有平衡腔 311,所述导杆31下端外侧设有螺纹部312。所述内凹腔212中间在上下方向上贯通形成有连通所述内凹腔212与所述平衡腔311的中心孔215。

57.重点参阅图6、图7所示,所述防水透气膜22被所述压环23压接于所述压接台阶213上并覆盖所述内凹腔212,使所述中心孔215被所述防水透气膜 22所封闭。所述压环23的外径稍大于所述压接台阶213的内径,将所述压环 23铆接入所述压接台阶213上并固定所述防水透气膜22的周缘。所述磁吸片 24压接于所述卡扣台阶214内,所述磁吸片24周缘对应所述通气槽216位置处设有缺口241,所述缺口214连通所述防水透气膜22上侧与所述通气槽216。其中至少一个所述缺口214两侧沿径向延伸形成有一对弹性卡扣块242,所述弹性卡扣块242沿径向凸出并卡扣于其中一个所述通气槽216内以加强对所述磁吸片24的固定于定位。所述上盖板25粘结固定于所述外环部211的上表面,所述外环部211上表面的粗糙表面2111,2112用于容纳胶水以使所述上盖板25 紧密贴合于所述粗糙表面2111,2112上。

58.请继续参阅图3、图4、图7所示,所述气压平衡组件30包括所述导杆31、固定于所述导杆31底部的下堵盖33、安装于所述导杆31与所述下堵盖33之间的平衡阀36、上弹簧341、下弹簧342及保护壳32。

59.所述下堵盖33上端开放并开设有堵盖腔333,所述堵盖腔333的内壁面上开设有螺纹部336使所述下堵盖33螺合于所述导杆31下端的螺纹部312上。所述上弹簧341两端分别抵持于所述平衡腔311顶部与所述平衡阀36的上表面,所述下弹簧342两端分别抵持于平衡阀36的底部与所述堵盖腔333的底面。

60.所述平衡阀36包括平衡塞361、密封垫362及刚性垫片363。所述平衡塞 361包括平衡塞体3612、自所述平衡塞体3612顶部向上凸出形成的上限位部 3611、自所述平衡塞体3612下侧向下延伸形成的延伸杆3613。所述平衡塞体 3612的外径不大于所述平衡腔311的内径,所述上限位部3611的外径小于所述平衡塞体3612的外径,所述延伸杆3613的外径小于所述上限位部3611的外径。所述上弹簧341一端套设于所述上限位部3611外,所述平衡塞体3612 进入所述平衡腔311内。所述平衡塞体3612的底面外周缘还向下凸出形成有凸边3614。

61.所述密封垫362与所述刚性垫片363中间开设有穿孔364,所述密封垫362 与所述刚性垫片363依次套设于所述延伸杆3613上,所述穿孔364的内径大于所述延伸杆3613的外径。所述密封垫362采用柔性防水材质制成,所述密封垫362的外径大于所述平衡腔311的内径且小于所述导杆31的外径或所述堵盖腔333的内径。所述下弹簧342上端抵持于所述刚性垫片363下,所述密封垫362被所述刚性垫片363与所述下弹簧342挤压贴合于所述导杆31的端面上实现密封。

62.所述下堵盖33还包括有腔外壁331、腔底壁334、自所述腔外壁331的下侧外周凸出形成的外凸环332及上下贯穿所述腔底壁334的通孔335。所述泄压弹簧35的两端分别抵持于所述阀内圈体12与所述外凸环332上。所述导杆 31与所述下堵盖33构成前述的限位构件。

63.所述保护壳32为杯状结构,向上套装于所述阀内圈体12的外周,具体地,所述保护壳32将所述导杆31与所述下堵盖33及其内的零组件保护于内。且所述保护壳32的内壁面粘结固定于阀内圈体12的外表面上。所述外侧槽121 连通电池内部与所述保护壳32内的空间。

64.所述气压平衡组件30的作用在于平衡所述电池内外的压力,即电池内部为负压或者内部压力小于泄压临界值时,保持所述电池内外气压平衡。

65.当所述电池内部的负压力达到临界值时,即在电池内压力克服所述下弹簧 342的弹力时,重点参阅图8所示,外部气压向下推动所述平衡阀36向下挤压所述下弹簧342,所述密封垫36与所述导杆31的端面脱离接触并失去密封作用,外部气体通过所述通气槽216进入所述活塞21内,外部气体透过所述防水透气膜22后,从所述中心孔215向下到达所述平衡腔311,并沿所述平衡阀 36外周进入所述堵盖腔333内后再通过所述通孔335、外侧槽121进入电池内部实现气压平衡。

66.当所述电池内部的正压力达到临界值时,即电池内部压力克服所述上弹簧 341的弹力时,重点参阅图9所示,电池内部压力向上推动所述平衡阀36,使所述平衡阀36的平衡塞361向上升起,此时,电池内部的气流从所述堵盖腔 333沿所述延伸杆3613与所述穿孔364之间的间隙进入所述平衡腔311,再通过所述平衡塞361与所述平衡腔311内壁面之间的间隙、中心孔215、防水透气膜22、通气槽216流出,以使电池内外压力实现平衡。

67.实施例一将导杆31与所述活塞21一体加工而成,避免导杆31与所述活塞21结合时需要处理二者之间的密封问题,并可增加产品结构的稳定性。同时,所述下堵盖33固定于所述导杆31下端并支撑所述泄压弹簧35一端,可以有效降低所述导杆31平衡腔311的结构复杂度,降低所述导杆31或活塞21 的加工难度。

68.实施例二

69.请参阅图11、图12所示,相较于实施例一,实施例二的区别在于,所述活塞21与所述导杆31为分体式结构,此时,所述内凹腔212中间开设有螺纹孔218,所述导杆31的上端缘设有结合头部313,所述结合头部313螺合于所述螺纹孔218内。该结构,在所述导杆31螺合于所述螺纹孔218时,在所述导杆31与所述活塞21之间夹持一个密封圈来实现所述活塞21与所述导杆31 之间的密封性能。或者在所述活塞21与所述导杆31结合处涂抹防水胶来实现密封。该实施例中,所述中心孔215上下贯穿所述导杆31。

70.实施例三

71.请参阅图12至图16所示,相较于实施例二,实施例三的区别在于,设于所述活塞21的外环部211上的粗糙表面2111,2112与通气槽216取消,而设于所述上盖板25上。具体地,所述上盖板25外周向下凸出形成下凸出部251,所述下凸出部251表面形成粗糙表面,所述下凸出部251沿径向贯穿形成有通气槽252。

72.所述磁吸片24扣合于所述上盖板25内,即所述弹性卡扣块242扣持于所述通气槽252内。所述弹性卡扣块242为一对弹性部件,铆入所述通气槽252 内将所述磁吸片24固定于所述上盖板25上,所述缺口241在垂直方向上位于所述防水透气膜22上方以实现通气。

73.本实施例将所述通气槽252设于所述上盖板25上,而所述上盖板25结构简单,可以通过冲压、拉伸工艺制造而成,而所述活塞21需要通过cnc精密加工而成,实施例二中的通气槽216及其表面粗糙表面2111,2112加工成本较高,相较于将所述通气槽252开设于所述活塞21上的技术方案,本实施例的方案的制造成本可大大降低,增强产品竞争力。

74.该实施例中,还可以将所述上盖板25的中间部分向上冲压拉伸形成向上凹陷部,而所述上盖板25的边缘部分即可以为所述下凸出部251并开设所述通气槽252即可。

75.实施例四

76.请重点参阅图17至图19所示,相较于实施例二,实施例四的区别在于,所述通气槽216不开设于所述活塞21的外环部211上。所述外环部211上表面还设有粗糙面2111,2112以

容纳胶水。所述磁吸片24的外径加大以至少部分覆盖所述外环部211上表面,以此,所述磁吸片24包括悬置于所述防水透气膜22上方的中部243及形成于所述中部243外周凸出形成的结合外环244,而所述缺口241自所述中部243沿径向向外穿透所述结合外环244。所述中部243 向下凹陷形成有凹陷结构以使所述中部243下方向下扣入所述压接台阶213上方定位。所述结合外环244夹持于所述外环部211与所述上盖板25之间并粘结固定,所述外环部211与所述上盖板25边缘均设有粗糙表面或设置锯齿结构以容纳胶水,增强结合力。而所述缺口241沿径向连通所述防水透气膜22 与外界以实现通气。

77.本实施例将所述磁吸片24的外径扩大形成结合外环244,使结合外环244 夹持于所述外环部211与所述上盖板25之间,而所述磁吸片24的缺口241替代了所述通气槽216,252的通气作用,简化了所述活塞21或所述上盖板25的结构,且所述磁吸片24结构简单,直接冲压而成,制造成本更低。

78.实施例五

79.请参阅图20所示,相较于实施例四,本实施例的区别在于,所述上盖板 25的边缘与所述活塞21的外环部211表面不再设置粗糙表面,而将所述磁吸片24的结合外环244冲压形成褶皱245,使所述磁吸片24的结合外环244的上下表面均形成粗糙表面或锯齿结构,使所述结合外环244与所述上盖板25 与所述活塞21的外环部211粘合牢固。

80.本实施例在所述磁吸片24的结合外环244上冲压形成褶皱245,使所述结合外环244上下表面形成粗糙面,相较于分别在所述外环部211与所述上盖板 25上设置粗糙表面,制造成本更低。

81.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1