一种轴承密封结构的外圈与密封圈结构的制作方法

本技术属于滚动轴承领域,特别涉及一种用于开放式工作场景下工作的轴承用的密封结构的轴承外圈与密封圈结构。

背景技术:

1、轴承是一种重要的工业元件,应用在广泛的有旋转运动的场合,轴承在工作中需要润滑和密封,对于工作在封闭场景下的轴承来说,采用循环润滑系统对轴承进行强制润滑,而对于开发式工作场景的轴承则无法采用强制循环润滑系统,例如汽车离合器分离轴承,由于离合器分离轴承的工作环境是处于开放状态,其工作部件直接暴露在粉尘环境中,因此,保证离合器分离轴承的润滑和密封是困扰本领域技术人员已久的难题;现有的实现离合器分离轴承的润滑和密封的方法大致有以下几种;因为是开放式工作环境,因此与润滑系统是割裂的,所以大多采用油脂涂抹润滑,这样由于粉尘的作用,会将润滑油脂硬化,甚至进入到油脂内部起到增大磨擦的作用;而密封大多采用外罩结合密封圈进行密封,外罩只能解决粗略的粉尘大量进入轴承,而采用密封圈密封,会出现新的问题,一般情况下,密封圈由弹性材料如橡胶或塑料制成,将其安装在轴承的内圈和外圈之间,这样就出现了密封圈与轴承内圈或者外圈一端固定另一端有相对运动,那么,有相对运动的一端,就会产生摩擦力,进而产生热量,烧坏密封结构或者密封结构大量快速磨损,失去密封作用;而如果在有相对运动处留出间隙,那么灰尘从间隙处进入轴承内部,同样对轴承产生磨损而造成轴承的失效。

技术实现思路

1、针对现有的开放式工作场景的轴承在运用中存在的密封问题,本实用新型提出一种能够降低密封元件的磨损,保证密封效果的轴承密封结构,具体的技术方案是,一种轴承密封结构,其特征在于:所述的轴承密封结构包括轴承外圈、轴承内圈、滚动体、密封圈、减磨环和密封骨架;所述的轴承外圈安装在轴承内圈的外围,通过滚动体与轴承内圈连接,并能够绕轴承内圈相对转动;所述的滚动体安装在轴承内圈和轴承外圈之间,分别与轴承内圈和轴承外圈接触;所述的滚动体有多个,顺序排列在轴承内圈和轴承外圈的滚动体沟道内;所述的密封圈安装在轴承内圈和轴承外圈之间,并位于轴承内圈和轴承外圈的同一个端面,为环形结构,该环形的外周与轴承外圈接触并连接,内圆周与减磨环的外表面接触,能够封闭轴承内圈和轴承外圈该端面间的空间,使滚动体所在空间与轴承外部空间由密封圈进行隔离;所述的密封圈的内径小于等于减磨环的外径,也就是密封圈是压紧在减磨环外表面的;所述的减磨环安装在密封骨架上,与密封骨架紧密固定密封连接;所述的密封骨架安装在轴承内圈的一端外径上,与轴承内圈嵌合,为带有凸沿的环形体,所述的凸沿位于轴承内圈的外端。

2、进一步的,所述的减磨环为由减磨润滑材料制成的环形带状体。

3、进一步的,所述的减磨环附着在密封骨架的外表面圆周上。

4、进一步的,所述的密封圈的内径小于减磨环的外径0-5毫米。

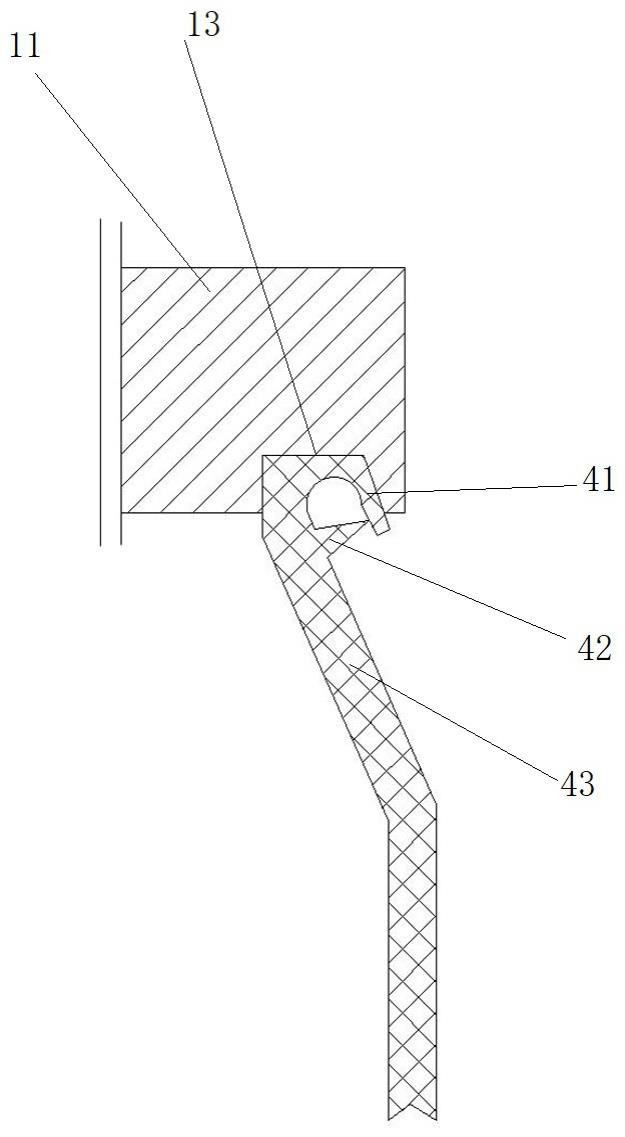

5、进一步的,为了防止当密封圈与轴承外圈固定连接,与轴承内圈为滑动连接时,由于密封圈内径与减磨环表面压力接触,当密封圈内径与减磨环表面摩擦力大于密封圈与轴承外圈之间的摩擦力时,会造成密封圈与轴承外圈之间有相对旋转,会造成密封圈的快速损坏,针对这样的问题,本实用新型提出一种密封结构,能够克服密封圈与轴承外圈相对旋转的问题,具体的技术方案是,一种轴承的密封圈与轴承外圈之间的密封结构,所述的密封结构包括轴承内圈、轴承外圈、滚动体、密封圈、密封骨架和减磨环;其特征在于:所述的轴承外圈的端部内侧设置有密封槽,所述的密封圈的外周安装在轴承外圈一端的密封槽内,并与该密封槽卡接;所述的密封圈的外周边缘的厚度大于位于轴承外圈端部的密封槽的宽度;所述的密封槽的侧壁上设置有缺口;所述的缺口有一个以上,分布在密封槽的侧壁上,并贯穿该侧壁的厚度。

6、进一步的,在应用中,当密封骨架由金属材料制成,使用一段时间后,密封骨架与轴承内圈的结合力减小,密封骨架会从轴承内圈上脱落,针对这种情况,本实用新型提出一种密封骨架的安装连接结构,具体的技术方案是,一种密封骨架的安装连接结构,所述的安装连接结构安装在一种离合器分离轴承的密封结构上,所述的密封结构包括轴承内圈、轴承外圈、滚动体、密封圈、密封骨架和减磨环;其特征在于:所述的密封骨架安装在轴承内圈的端部台阶上,包括凸沿、骨架外圆、骨架内圆、压延槽和扣边;所述的凸沿设置在骨架外圆的一端,凸出骨架外圆的外表面;所述的骨架外圆位于骨架内圆的外围,与骨架内圆同心的圆柱型;所述的骨架内圆设置在骨架外圆的内部,与骨架外圆同心;所述的压延槽设置在骨架外圆与骨架内圆的一端,该端与位于骨架外圆的凸沿的位置的对向另一端;所述的压延槽距离凸沿右端的距离与轴承内圈上的限位槽的位置相适应;所述的扣边设置在骨架外圆和骨架内圆的端部,并位于压延槽相同一端;与密封骨架匹配的轴承内圈包括内孔、骨架台阶、限位槽、内圈沟道和内圈外圆;所述的内孔设置在内圈外圆的内部,为圆孔,与内圈沟道同轴线;所述的骨架台阶设置在内圈沟道侧边,直径小于内圈外圆的直径,长度与密封骨架的长度相适应;所述的限位槽设置在骨架台阶上,并位于靠近内圈沟道一端;所述的限位槽在密封骨架安装在骨架台阶后,经过滚压压装的所述的密封骨架能够陷入限位槽内;所述的内圈沟道设置在内圈外圆上,为弧形凹陷并绕内圈外圆一周;所述的内圈外圆为圆柱形,与内孔同心,位于内孔的外周。

7、更进一步的,所述的扣边的长度与轴承内圈上限位槽的宽度相匹配。

8、进一步的,在应用中,为了加强密封圈内沿与减磨环之间的密封性能,本实用新型提出一种密封圈与减磨环结合的密封结构,具体的技术方案是,一种减磨密封结构,其特征在于:所述的减磨密封结构安装在轴承上,包括密封圈和减磨环,所述的密封圈安装在轴承的一端,并位于轴承内圈和轴承外圈之间;所述的减磨环安装在密封骨架的外圆,与密封骨架外圆固定连接,包括减磨环内孔、减磨环主体和迷宫防尘装置;所述的减磨环内孔设置在减磨环的中心,为通孔,其尺寸和形状与密封骨架的骨架外圆匹配;所述的减磨环主体是由减磨润滑材料制成或者是在外圆周表面涂敷有减磨润滑材料的环形体,环形体的厚度与密封骨架的凸沿相匹配;所述的迷宫防尘装置是在减磨环主体外圆表面设置一个以上的环形槽,与密封圈内唇边上的附加唇边组合形成迷宫形防尘结构;所述的密封圈包括外唇边、骨架、内撑环、内附加唇边和内唇边;所述的外唇边设置在密封圈的外圆周,由橡胶或者塑料制成,外唇边的外径和厚度与轴承外圈上的密封槽相匹配;所述的外撑环设置在外唇边附近,由与外唇边相同材料制成的薄壁环形,能够辅助支撑外唇边与轴承外圈的连接并保持弹性力施加在外唇边与轴承外圈之间;所述的骨架由橡胶或者塑料或者在橡胶或者塑料内部包裹有支撑骨架的结构制成,能够支撑内唇边和外唇边;所述的内撑环设置在内唇边附近,并位于内唇边与骨架的连接部位转折处,当内唇边受力后弯折时,内唇边会与内撑环接触,内撑环能够给予内唇边弹性支撑;所述的内附加唇边设置在内唇边的表面,该表面是与减磨环表面接触的表面,有一个以上,能够与减磨环上的迷宫防尘装置的槽嵌合;所述的内唇边设置在骨架的内端,与骨架连接,内唇边的内径小于减磨环的外径。

9、进一步的,针对轴承外圈的密封圈槽在密封圈外唇边弹性不够时,产生密封圈与轴承外圈相对转动的情况,会引起密封圈发热,短时间会烧毁密封圈,破坏密封结构;为此,本实用新型提出一种增加密封圈与轴承外圈结合力的一种轴承密封结构,具体的技术方案是,一种轴承密封结构的外圈与密封圈结构,所述的密封结构包括轴承内圈、轴承外圈、滚动体和密封圈;其特征在于:所述的密封圈安装在轴承内圈和轴承外圈之间,包括外唇边、骨架、内撑环、内附加唇边和内唇边,还包括外撑环,所述的外撑环设置在外唇边附近,其截面为锥形,(这样能够随着外撑环与外唇边的接触深度增加而增加支撑力);所述的外撑环的设置方向为当外唇边在轴承外圈翻卷时,翻卷回头的外唇边与外撑环接触:所述的轴承外圈包括外圈外圆、外圈沟道、密封圈槽;所述的外圈外圆位于外圈沟道外部,为圆柱环形结构;所述的外圈沟道设置在外圈外圆的内孔,与内圈沟道相对应;所述的密封圈槽设置在外圈外圆的一端面,并位于与内圈骨架台阶相同一端。

10、更进一步的,所述的外撑环为环状,封闭布置在密封圈的骨架或者外唇边处。

11、更进一步的,所述的外撑环为断续环状。

12、更进一步的,所述的外撑环的截面为梯形。

13、有益效果

14、本实用新型的有益效果在于,能够实现工作在开放式环境中的离合器轴承的防尘密封达到密闭工作环境的状态,提高轴承的工作寿命。

- 还没有人留言评论。精彩留言会获得点赞!