一种高承载强度减震器阀座的制作方法

1.本实用新型涉及车辆减震器领域,具体讲是一种高承载强度减震器阀座。

背景技术:

2.车辆在经过不平路面时,虽然避震系统中的吸震弹簧可以过滤路面的震动,但弹簧自身还会有往复运动,而减震器就是用来抑制这种弹簧往复跳跃的。减震器的结构是带有活塞的活塞杆插入筒内,筒内充满油。活塞上有节流孔,使得被活塞分隔出来的两部分空间中的油可以互相补充。减震器的工作原理是当车架与车桥或车身与车桥间受震动出现相对运动时,减震器内的活塞上下移动,减震器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内,此时孔壁和油液间的摩擦和油液分子间的内摩擦对震动形成阻尼力,使汽车震动能量转化为油液热能,再由减震器吸收散发到大气中。

3.而在减震器的使用过程中,减震器是具有最大承载压力的,当承载压力过大时,减震器内的阀座、活塞杆、阀片等结构可能因为超出了承载能力而损坏,从而在减震器的后续使用过程中出现减震效果不稳定的情况。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种可以提高阀座承载压力上限的一种高承载强度减震器阀座。

5.本实用新型解决上述问题所采用的技术方案为:一种高承载强度减震器阀座,包括本体,所述本体包括用于与活塞杆同轴设置的中心孔,所述本体的出油端周向上设有第一阀线,所述第一阀线靠近中心孔的一侧设有若干个回油孔,若干个所述回油孔沿着本体周向均匀阵列设置,所述第一阀线远离中心孔的一侧设有若干个进油孔,若干个所述进油孔沿着本体周向均匀阵列设置,所述第一阀线与阀片相抵时,隔离进油孔与回油孔之间的油路连通,相邻的两个进油孔之间设有出油端面抵座。

6.与现有技术相比,本实用新型的优点在于:传统的出油端面均沿着进油孔的外圈设置,虽然出油端面的加工更简单,但为了保证减震效率,需要保证进油孔的孔径,出油端面的厚度较薄,所能承载的压力就低,而通过将出油端面抵座设于相邻的两个进油孔之间,即出油端面抵座与进油孔沿着本体的周向间隔设置,可以使出油端面抵座的抵接厚度不再受进油孔的宽度影响,保证了出油端面抵座的抵接厚度,同时,出油端面抵座的抵接宽度却会受出油孔的弧度影响,但可以通过在阀座的直径不变的情况下,增加进油孔的宽度来以弥补出油孔弧度上的减少,以保证进油量的方式,来保证出油端面抵座的抵接宽度,从而实现了不改变减震效率的情况下,增加了出油端面抵座的抵接强度,进而增强了阀座的承载能力。

7.作为本实用新型的一种改进,所述出油端面抵座的侧边与进油孔相连,通过所述改进,尽可能的增加出油端面抵座的抵接宽度,以增强阀座的承载能力。

8.作为本实用新型的一种改进,所述出油端面抵座包括出油抵接端面和加固斜面,

所述加固斜面设于出油抵接端面靠近第一阀线的一侧,所述加固斜面的高度从出油抵接端面向第一阀线方向下降,所述加固斜面的底端与第一阀线的底端相连,通过所述改进,虽然为了保证阀座的承载能力,出油端面抵座的抵接面积越大越好,但却不能影响到阀座的控制功能,需要保证第一阀线的有效性,故而通过加固斜面的设计,保证了出油端面抵座的强度,又不会影响到第一阀线与阀片相抵的功能。

9.作为本实用新型的一种改进,所述出油端面抵座上还包括稳定斜面,所述稳定斜面设于出油抵接端面远离加固斜面的一侧,所述稳定斜面的高度从出油抵接端面向本体的边缘方向下降,所述稳定斜面的底端半径与本体半径相同,通过所述改进,稳定斜面的设计,同样是加强了出没油端面抵座的强度,实现出油端面抵座的最大厚度的加强效果,同时稳定斜面与加固斜面还能起到分力缓冲的效果,在出油端面抵座抵接时,出油抵接端面的受力可以分散到稳定斜面与加固斜面上,使出油抵接端面的两侧受力更趋于平衡,若稳定斜面区域呈水平设计,在长时间往复减震后,稳定斜面区域会向外变形,从而影响阀座使用质量。

10.作为本实用新型的一种改进,所述稳定斜面的斜率小于加固斜面的斜率,通过所述改进,因为阀座的长时间减震,难以避免地会出现变形的情况,而通过稳定斜面的斜率小于加固斜面的斜率的设计,可以控制出油端面抵座的变形方向偏向于向加固斜面的方向,在稳定斜面与加固斜面进行相同变形时,稳定斜面的变形较之加固斜面的变形会使阀座的整体平衡性偏差更大。

11.作为本实用新型的还有一种改进,所述本体的进油端设有沿着本体周向设置的进油抵接端面,所述进油抵接端面内设有进油槽,若干个所述进油孔的另一端设于进油槽内,所述进油抵接端面靠近中心孔的一侧形成第二阀线,所述第二阀线用于与另一块阀片相抵,通过所述改进,在另一块阀片与第二阀线相抵时,在进油端形成进油孔与回油孔的分离。

12.作为本实用新型的还有一种改进,所述进油槽内还设有多个进油加强块,每一个所述进油加强块设于两个进油孔之间,所述进油加强块的厚度小于进油槽的深度,通过所述改进,进油加强块的设计不仅加强了阀座的承载强度,同时也可以在另一块阀片出现变形时,对另一块阀片进行保护,避免另一块阀片的变形量超出回复弹量,造成另一块阀片的不可逆变形,所述进油加强块的厚度小于进油槽的深度的设计可以保证进油加强块不会影响到另一块阀片与第二阀线相抵。

13.作为本实用新型的还有一种改进,所述第二阀线靠近中心孔的一侧形成回油槽,所述回油孔的另一端设于回油槽内,所述回油槽内还设有若干个回油加强块,每一个所述回油加强块设于两个出油孔之间,所述回油加强块的厚度小于回油槽的深度,通过所述改进,加强回油孔的周边强度。

附图说明

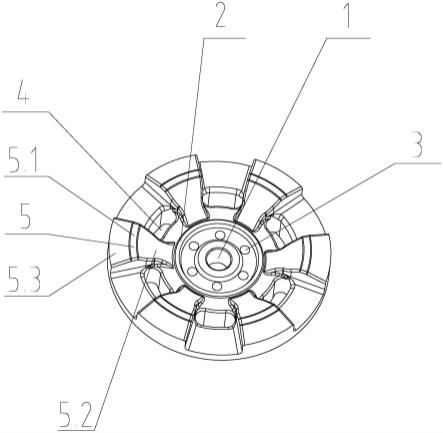

14.图1是本实用新型整体结构示意图。

15.图2是本实用新型剖视结构示意图。

16.图3是本实用新型仰视结构示意图。

17.图中所示:1、中心孔,2、第一阀线,3、回油孔,4、进油孔,5、出油端面抵座,5.1、出

油抵接端面,5.2、加固斜面,5.3、稳定斜面,6、进油抵接端面,6.1、第二阀线,7、进油槽,8、进油加强块,9、回油槽,10、回油加强块。

具体实施方式

18.下面结合附图对本实用新型的实施例作进一步描述。

19.如图1-2所示,一种高承载强度减震器阀座,包括本体,所述本体包括用于与活塞杆同轴设置的中心孔1,所述本体的出油端周向上设有第一阀线2,所述第一阀线2靠近中心孔1的一侧设有若干个回油孔3,若干个所述回油孔3沿着本体周向均匀阵列设置,所述第一阀线2远离中心孔1的一侧设有若干个进油孔4,若干个所述进油孔4沿着本体周向均匀阵列设置,所述第一阀线2与阀片相抵时,隔离进油孔4与回油孔3之间的油路连通,相邻的两个进油孔4之间设有出油端面抵座5,所述出油端面抵座5的侧边与进油孔4相连。

20.所述出油端面抵座5包括出油抵接端面5.1和加固斜面5.2,所述加固斜面5.2设于出油抵接端面5.1靠近第一阀线2的一侧,所述加固斜面5.2的高度从出油抵接端面5.1向第一阀线2方向下降,所述加固斜面5.2的底端与第一阀线2的底端相连,所述出油端面抵座5上还包括稳定斜面5.3,所述稳定斜面5.3设于出油抵接端面5.1远离加固斜面5.2的一侧,所述稳定斜面5.3的高度从出油抵接端面5.1向本体的边缘方向下降,所述稳定斜面5.3的底端半径与本体半径相同,所述稳定斜面5.3的斜率小于加固斜面5.2的斜率。

21.稳定斜面5.3的设计上,若稳定斜面5.3呈水平设计,可以使出油抵接端面5.1的承载能力更强,但其变形偏向向外,而只需要做一个简单的倾斜设计,虽然降低了出油抵接端面5.1的承载能力,但整体的出油端面抵座5的承载能力下降不多,并且可以使变形偏向加固斜面5.2方向,可以更好的保证阀座的使用寿命。

22.如图2、图3所示,所述本体的进油端设有沿着本体周向设置的进油抵接端面6,所述进油抵接端面6内设有进油槽7,若干个所述进油孔4的另一端设于进油槽7内,所述进油抵接端面6靠近中心孔1的一侧形成第二阀线6.1,所述第二阀线6.1用于与另一块阀片相抵,所述进油槽7内还设有多个进油加强块8,每一个所述进油加强块8设于两个进油孔4之间,所述进油加强块8的厚度小于进油槽7的深度,所述第二阀线6.1靠近中心孔1的一侧形成回油槽9,所述回油孔3的另一端设于回油槽9内,所述回油槽9内还设有若干个回油加强块10,每一个所述回油加强块10设于两个出油孔之间,所述回油加强块10的厚度小于回油槽9的深度。

23.在本实用新型中,通过改变出油端面抵座5的设计位置,从整体上增加本体的承载强度,以保证本体的使用质量,通过稳定斜面5.3的设计,改变出油端面抵座5受力的变形方向,避免出油端面抵座5出现不利变形的情况,影响本体的使用寿命,最后通过进油加强块8、回油加强块10的设计,来补足进油槽7与回油槽9的强度缺陷,进一步提高了本体的承载强度,从而大幅度提高了本体的承载能力,在车辆过载情况下,也能保证本体的使用质量,保证减震效果。

24.以上仅就本实用新型的最佳实施例作了说明,但不能理解为是对权利要求的限制。本实用新型不仅局限于以上实施例,其具体结构允许有变化。凡在本实用新型独立权利要求的保护范围内所作的各种变化均在本实用新型保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1