一种单向阀的制作方法

1.本实用新型涉及流体控制技术领域,具体涉及一种单向阀。

背景技术:

2.单向阀主要用于控制流体的正反向流动,其在制冷等系统中应用广泛,用来控制系统内制冷剂只能按某一规定方向流动。

3.如图10所示,为背景技术一种单向阀的结构示意图,包括黄铜材质的阀体01,紫铜材质的接管02,活塞部件03,黄铜材质的导柱07,限位作用的挡圈08,以及黄铜材质的车加工制成的阀座09,弹簧04套在活塞部件03及导柱07的外周,导柱07部分伸入活塞部件03内,弹簧04的一端与活塞部件03抵接,另一端与挡圈08抵接,阀体01的内壁车加工有一个台阶面10,挡圈08被限位在台阶面010及阀座09之间。

4.上述单向阀的结构较为复杂,如何简化单向阀的结构,是本领域技术人员要解决的一个技术问题。

技术实现要素:

5.本技术的目的在于提供一种单向阀,包括阀体部件、阀座、阀芯部件、弹性件和止挡部件,所述阀座包括阀座密封部,所述阀芯部件、所述弹性件及所述止挡部件设置于所述单向阀的阀腔,所述止挡部件与所述阀体部件限位连接或固定连接,所述弹性件的第一端与所述阀芯部件抵接,所述弹性件的第二端与所述止挡部件抵接,所述阀芯部件的外壁能够与所述阀体部件的内壁间隙滑动配合,所述阀芯部件包括阀芯密封部,所述阀体部件包括第一流体端口和第二流体端口,所述阀芯密封部能够与所述阀座密封部抵接以使所述第一流体端口与所述第二流体端口不连通,能够使单向阀整体结构简单。

附图说明

6.图1所示为本技术单向阀的实施例一的结构示意图;

7.图2所示为图1中阀芯部件的立体结构示意图;

8.图3所示为图2中阀芯部件的一个方向的俯视示意图;

9.图4所示为图2中阀芯部件的剖面示意图;

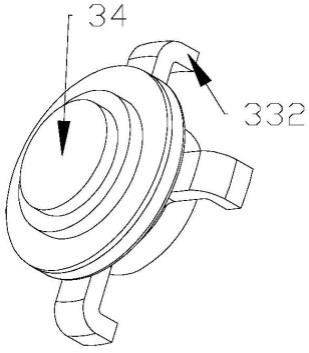

10.图5所示为图1中止挡部件的结构示意图;

11.图6所示为图1中阀芯部件的一个变形例的立体结构示意图;

12.图6a所示为图6所示阀芯部件的剖面示意图;

13.图6b所示图6所示阀芯部件中第二限位件的一个方向的俯视示意图;

14.图7所示为图1中阀座的一个变形例的结构示意图;

15.图8所示为图1所示止挡部件的一个变形例的立体结构示意图;

16.图9所示为图1中的i部应用图6所示阀芯部件及图7所示阀座和图8所示止挡件时的结构示意图;

17.图10所示为背景技术一种单向阀的结构示意图。

具体实施方式

18.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

19.如图1所示,单向阀100包括阀体部件1、阀座2、阀芯部件3、弹性件4和止挡部件5。阀体部件整体呈管状结构,如图1所示,阀体部件1包括第一阀体11、第二阀体12。第一阀体11包括供流体进出的第一流体端口a,第二阀体12包括供流体进出的第二流体端口b,需要说明的是,当第一阀体11和第二阀体12连接有其它管件时,第一流体端口a及第二流体端口b则相应地设置在所述连接的管件上,所连接的管件也即作为阀体部件1的一部分。第一阀体11和第二阀体12为金属材料,第一阀体11为圆管状,第二阀体12为圆管状,第一阀体11包括第一连接段111、第一过渡段112和第一本体段113,第一本体段113为位于第一过渡段112与第一流体端口a之间并与第一过渡段112衔接的等径设置的直管段,本实施例中,第一阀体11为不锈钢材质,定义第一本体段113的内径为d,外径为d,第一阀体11由内径为d,外径为d的基材制成,其中,第一连接段111是通过扩口加工而成的。第一本体段113的内径小于第一连接段111的内径,第一本体段113的外径小于第一连接段111的外径,第一过渡段112的内径及外径自第一本体段113向第一连接段111方向逐渐增大。

20.同样地,第二阀体12包括第二连接段121、第二过渡段122和第二本体段123,第二本体段123为位于第二过渡段122与第二流体端口b之间并与第二过渡段122衔接的等径设置的直管段,本实施例中,第二阀体12为不锈钢材质,定义第二本体段123的内径为d’,外径为d’,其中,d’可以与d相等,也可以不相等,d’可以与d相等,也可以不相等。第二阀体12由内径为d’,外径为d’的基材制成,其中,第二连接段121是通过扩口加工而成的。第二本体段123的内径小于第二连接段121的内径,第二本体段123的外径小于第二连接段121的外径,第二过渡段122的内径及外径自第二本体段123向第二连接段121方向逐渐增大。

21.如图1所示阀座2为管状,其管腔作为阀座孔道220,阀座2可以由金属材料拉伸或冲压制成。相比于背景技术的单向阀,能够降低产品成本,并且,也利于单向阀在径向尺寸的小型化。阀座2的朝向第二流体端口b的端面作为阀座密封部210,用以与阀芯部件3的阀芯密封部配合使单向阀关阀,断开第一流体端口a与第二流体端口b之间的流体的流通。

22.如图1所示,阀座2呈圆管状,具体本实施例中,由不锈钢管拉伸或不锈钢板材冲压制成。阀座2为一体式结构,阀座2包括第一直管段21、第一锥管段22和第二直管段23,第二直管段23包括前述的阀座密封部210。

23.第一直管段21的内径大于第二直管段23的内径,第一直管段的外径大于第二直管段23的外径,第一锥管段22与第一直管段21和第二直管段23衔接。如图1所示,第一锥管段22的内径自与第一直管段21相连的一端向与第二直管段23相连的一端逐渐减小。第一阀体11与第二阀体12对接,具体地,第一阀体11包括第一连接端110,第二阀体12包括第二连接端120,第一连接端110与第二连接端120均位于第一直管段21的周向外侧且相对设置,第一连接端110与第二连接端120焊接固定,即第一阀体11与第二阀体12在对接位置焊接固定,第一直管段21的长度大于第一连接段111的长度,即在阀体部件1的轴向,第一直管段21凸出于第一连接段111的朝向第二阀体12的一端,焊缝位于第一直管段21的周向外侧。阀座2

与第一阀体11和/或第二阀体12焊接固定,例如:第一阀体11与第一直管段21的外壁焊接,第二阀体12也与第一直管段21的外壁焊接,或者,第一阀体11与第二阀体12及阀座2同时焊接固定,或者第一阀体11与阀座2焊接固定后,第二阀体12与第一阀体11焊接固定,或者第二阀体12与阀座2焊接固定后,第一阀体11与第二阀体12焊接固定。

24.本实施例中,阀芯部件3位于单向阀的阀腔10(阀腔10指第一阀体11、第二阀体12及阀座固定连接后围成的内部空间)。

25.阀芯部件3的外壁与第二阀体12的内壁间隙滑动配合,具体到本实施例中,阀芯部件3包括密封部件31,第一限位件32、第二限位件33和连接件34。本实施例中,密封部件31包括密封环311和支撑环312,密封环311由ptfe材料制成,密封环311的能够与阀座密封部210抵接的部位作为前述的阀芯密封部,支撑环312为金属材料,密封环311与支撑环312的形状及大小相同。第一限位件32、密封部件31及第二限位件33由连接件34连接为阀芯部件3。具体地。连接件34为铆钉,连接件34包括第二限位部341和插入部340,第一限位件32和第二限位件33、密封部件31具有供插入部340插入的通孔,使第一限位件32和第二限位件33、密封部件31能够与插入部340套接。第二限位部341能够限制第一限位件32和第二限位件33、密封部件31自插入部340的一端脱离插入部340。密封部件31位于第一限位件32与第二限位件33之间,将第一限位件32和第二限位件33、密封部件31套至插入部340之后,使插入部340的远离第二限位部341的一端露出第一限位件32,再对插入部340的离第二限位部341的一端进行铆接形成第一限位部342,第一限位部342的外径小于第一限位件32的外径,即此时第一限位部342不再作为插入部340的一部分,插入部340只位于第一限位部342与第二限位部341之间的部分,由第一限位部342及第二限位部341共同限制第一限位件32和第二限位件33、密封部件31在插入部340的轴向脱离连接件34。该实施例中,第一限位件32、第二限位件33及密封部件31均为圆环形,可以理解的是,第一限位件32及密封部件31并不限于圆环形结构。

26.如图1所示,第一限位件32的外径小于密封环311的外径,第一限位件32为金属片,其能够对密封环311起支撑作用,防止在铆接连接件4形成第一限位部342过程中使密封环311变形或发生破损。第一限位件32的外径小于第二直管段23的内径,这样,不会干涉阀座密封部210与密封环311的密封配合。

27.如图1-图4所示,第二限位件33由金属板材冲压制成,本实施例中,具体由不锈钢板材冲压制成。第二限位件33的周向外侧壁与第二阀体12的内壁间隙滑动配合。使第二阀体12能够对阀芯部件3在阀腔10的轴向移动提供导向。

28.第二限位件33的实施例一的结构如图1-图4所示,第二限位件33包括能够使单向阀开时流体自第一流体端口a流向第二流体端口b的第一连通通道330。本实施例中,第二限位件33包括在阀体部件1的径向呈放射状的两个以上的径向筋条31,还包括与径向筋条31的位置及个数相应的轴向筋条32。本实施例中,径向筋条31和轴向筋条32的个数均为四个,在第二限位件33的周向均匀分布。轴向筋条32的外壁与第二阀体12的内壁间隙滑动配合。各径向筋条31之间的空间形成第一连通通道330。

29.本实施例中,弹性件4具体为一弹簧4,弹性件4的第一端部41套在第二限位部341的周向外侧,并且与第二限位件33的径向筋条31抵接。第二限位部341能够对弹性件4起到一定的导向作用,防止弹性件4偏移。弹性件4的第二端部42与止挡部件5抵接。第一端部41

包括第一端411,第二端部42包括第二端421,第一端部41套设在第二限位部341的外周并且其第一端与阀芯部件3的第二限位件33抵接。止挡部件5的结构如图1及图5所示,止挡部件5位于阀腔10内。止挡部件521包括轴向支撑部511和周向限位部512。弹性件4的第二端部42套在周向限位部512的周向外侧并其第二端421与轴向支撑部511抵接,周向限位部512对弹性件4起到一定的导向作用,防止弹性件4偏移。具体地讲,止挡部件5包括支架51和定位件52,支架51与第二阀体12限位配合,定位件52与支架51限位配合或固定连接,定位件52与支架51的限位配合是指二者可以可拆卸比如卡接连接等,定位件52与支架51固定连接是指二者不可拆卸地连接,本实施例中,定位件52与支架51焊接固定。具体地,支架51为一金属冲压件,当然并不限于冲压件,例如铸件等亦可。支架51包括第一通孔510,第二连通通道513和环绕第一通孔510的两个以上的支脚514。本实施例中,支脚514的个数为三个,在支架51的周向均匀分布。当然,支脚514的个数也可以是两个等等,不限于三个。各支脚514之间的空间作为前述的第二连通通道513。定位件52在本实施例中具体为一个柱状的圆环,其一端伸入第一通孔510并与支架51焊接固定。弹性件4的第二端部与各支脚514抵接。单向阀开阀时,第一流体端口a,阀座孔道220、第一连通通道330、第二连通通道513连通、定位件52的内孔、第二流体端口b相连通。

30.下面对支架51与第二阀体12之间的配合方式进行详细说明。

31.如图1所示,第二阀体12的第二过渡段122的两端分别与第二连接段121和第二本体段123衔接。第二过渡段122的内径和外径自第二连接段121向第二本体段123方向内径和外径逐渐减小。如图1所示,止挡部件5与第二过渡段122抵接,第二过渡段122能够对止挡部件5进行止挡,限制止挡件5在流体压力作用下自第二本体段123脱出。具体地,如图5所示,支架51的各支脚514的外端面为圆弧状,各支脚514的外端面圆弧为同心圆的圆弧段。定义所在同心圆的外径为m,定义第二过渡段122的最大内径为d1,d’≤m≤d1。本实施例中,m与d1基本相等,各支脚514的外端与第二阀体12的第二连接段121间隙配合或过盈配合。通过弹性件4及第二过渡段122,止挡部件5被限位在阀体部件1的内部与阀体部件1限位连接,当然止挡部件5也可以与阀体部件1固定连接,例如,通过激光焊固定连接。需要阀芯部件3的第二限位部341能够与定位件52抵接,使止挡部件5对阀芯部件3离开阀座密封部210的行程得到限制。具体地,第二限位部341为圆形片状,定位件52为圆环形,在阀体部件1的径向方向,第二限位部341的外径大于定位件52的内径。

32.上述方案的单向阀100,阀体部件1及阀座2的结构及加工工艺简单,第一阀体11及第二阀体12为金属管状,可以由金属材料通过扩口加工而成,阀座2由金属板材冲压或金属管材拉伸制成,加工方便,并且,材料成本也低,且重量轻。阀芯部件3自身结构简单,材料成本也低,密封部件31、第一限位件32、第二限位件33通过连接件34即可连接为一体,阀芯部件3的装配简单。阀芯部件3的第二限位件33与阀体部件1的内壁间隙滑动配合实现阀芯部件3与阀体部件1之间的导向配合,无需另增其它部件对阀芯部件3进行导向,利于阀体部件1的径向尺寸的小型化。通过阀芯部件3与弹性件4的第一端部41的配合及弹性件4的第二端部42与止挡部件5的配合,无需增设其它部件对弹性件4进行支撑和定位。支架51也可以由板材冲压制成,加工方便且材料成本低。

33.上述方案的单向阀100,阀体部件1对阀芯部件3进行导向,无需像背景技术中那样单独设置零件对阀芯部件3进行导向,使单向阀的整体结构简单,阀体部件1、阀座2、止挡部

件5及第一限位件32和第二限位件33均可以由不锈钢材料制成,可以不使用黄铜材料加工,能够实现单向阀产品的无铅化。

34.下面对上述实施例一的单向阀100的制造方法进行进一步说明:

35.单向阀100的制造方法包括如下步骤:

36.提供第一阀体11、第二阀体12,第一阀体11由金属管材制成,并通过扩口工艺加工有第一连接段111,第二阀体12由金属管材制成,并通过扩口工艺加工有第二连接段121;本实施例中,金属管材为不锈钢管。

37.提供阀座2,提供的阀座2由金属管材拉伸或金属板材冲压制成,本实施例中,金属管材或金属板材为不锈钢,即阀座2由不锈钢材料制成。

38.将第一阀体11与第二阀体12对接在阀座2的周向外侧,将第一阀体11与第二阀体12、阀座3焊接固定,具体地采用激光焊焊接固定,可以是第一阀体11与阀座2的外壁焊接固定后,第二阀体12也与阀座2的外壁焊接,或者,将第一阀体11与第二阀体12及阀座2同时焊接固定,或者将第一阀体11与阀座2焊接固定后,第二阀体12与第一阀体11焊接固定,或者将第二阀体12与阀座2焊接固定后,再将第一阀体11与第二阀体12焊接固定。

39.上述单向阀的制造方法,具体如下步骤:将第一阀体11与阀座2焊接固定,将止挡部件5、弹簧4及阀芯部件3装入第二阀体12的内部,使止挡部件5与第二阀体12的内壁过盈配合,使弹簧4的第二端部42与止挡部件5抵接并限位将阀芯部件3装入第二阀体12的内部,使弹簧4的第一端部41的第一端411与阀芯部件3抵接并限位,并使阀芯部件3能够与第二阀体12的内壁间隙滑动配合,之后,将第二阀体12与第一阀体11或阀座2焊接固定。焊接方式可以是激光焊。其中,第一阀体11与阀座2组装前,将阀座2与第一过渡段112抵接进行轴向定位,将第一阀体11与阀座2在轴向进行定位后激光焊。第二阀体12与第一阀体11或阀座3焊接前,将止挡部件5与第二阀体12的第二过渡段122抵接进行轴向定位。

40.上述单向阀的制造方法中:第一阀体11及第二阀体12可以采用对不锈钢管材进行扩口工艺加工,不采用缩口工艺加工,好处是,可以用小规格管材扩口成大口径较用大规格管材缩口成小口径比较,成本更低。此外还不需要像缩口工艺那样进行退火,减少能耗,且加工效率高,同时可以避免大口径管材缩口因多次旋压导致应力集中,旋压过程会出现管材起皮、开裂等问题,导致产品报废。

41.单向阀的制造方法中,还包括组装阀芯部件3及装配止挡部件和弹性件4,这些步骤在前文已有阐述,在此不再重复。

42.上述制造方法获得的单向阀,整体结构简单,可以不使用黄铜材料加工,能够实现单向阀产品的无铅化。

43.需要说明的是,上述阀芯部件3的结构也可以作出如图6及图6a、图6b中所示的变形例,该实施例中,阀芯部件3a与阀芯部件3的主要区别在于,密封部件的结构及第二限位件的具体结构的变形,具体的,阀芯部件3a取消了阀芯部件3中的支撑环312,阀芯部件3a包括第一限位件32a、密封环311a、第二限位件33a,且加厚了密封环311a的厚度,此外,第二限位件33a的结构与第二限位件33相比,厚度进行了加厚,并且,取消了阀芯部件3中的轴向筋条332,以方便第二限位件33a的加工。如图6b所示,第二限位件33a在其周向具有四个径向筋条332a,当然径向筋条332a的个数不限于四个。各轴向筋条332a的远离连接件4的外端为圆弧面,各圆弧面为同心圆的圆弧段,各圆弧面与第二阀体12的内壁间隙滑动配合。其余与

阀芯部件3中结构相同的部分不再重复叙述,阀芯部件3a的组装方法相比于阀芯部件3也只是少了一个装支撑环312的步骤,也不再进行重复叙述。

44.此外,阀座2及止挡部件5的具体结构也可以进行变形设计。如图7所示,为阀座2的变形例的立体结构示意图,图8所示为止挡件的变形例立体结构示意图;图9所示为图1中i处应用阀座2a及阀芯部件3a及止挡部件5a的结构示意图。

45.如图7及图9所示,阀座2a由金属板材冲压制成,具体地,本实施例中,由不锈钢板材冲压制成。阀座2a包括基部21a,基部21a呈平板的圆环状,阀座2a还包括自基部21a的内端向第二流体端口b方向延伸的管状的内环22a和自基部21a的外端向第二流体端口b方向延伸的管状的外环23a,在单向阀的周向,内环22a及外环23a的横截面为圆环形,外环23a内径大于内环22a的外径,外环23a位于内环22a的周向外侧,外环23a作为第一直管段,内环2a作为第二直管段,内环22a与外环23a及基部21a围成一环形凹槽20a,内环22a的内侧形成阀座孔道220a,内环22a的远离基部21a的端部作为阀座密封部210a,密封环311a的外径大于阀座密封部210a的内径。阀座密封部210a能够与密封环311a抵接或分离。外环23a的长度大于第一连接段111的长度,即在阀体部件1的轴向,外环23a的朝向阀芯部件3a的一端凸出于第一连接段111的朝向第二阀体12的一端。第一阀体11及第二阀体12对接在外环23a的周向外侧,第一阀体11及第二阀体12、阀座2a焊接固定,具体焊接方式参照前述单向阀100的制造方法,在此不再重复叙述。阀座2a相比于阀座2而言,阀座2a的轴向尺寸相比于阀座2的轴向尺寸更小,利于单向阀在轴向上尺寸的减小,更利于产品的轴向小型化。

46.如图8及图9所示,止挡部件5a包括支架51a及定位件52a,定位件52a为一铆钉,支架51a包括圆形的配合部511a、第一通孔510a、位于配合部511a与第一通孔510a之间的环绕第一通孔510a的两个以上的通孔作为与图5中所示的第二连通通道513功能相同的第二连通通道513a,配合部511a用以与第二阀体12的内壁配合限位,定位件52a贯穿第一通孔510a,定位件52a包括第三定位部521a及第四定位部522a,第三定位部521a及第四定位部522a分别位于第一通孔510a的两侧。弹性件4的第二端部42与第三定位部521a套接并与支架51a抵接。第四定位部为对铆钉的远离第三定位部521a的端部进行铆压而成的,第三定位部为铆钉的远离所述第四定位部且直径大于所述第一通孔510a的部分,铆压后,第三定位部521a与第四定位部522a将支架51a在轴向限位,定位件52a与支架51a铆压固定。本实施例中的止挡部件5a相比于图5所示的止挡部件5,无需焊接,且支架51a与第二阀体12的配合部位面积增大。

47.以上仅是本实用新型的具体实施例的说明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1