一种燃气管道定时自闭阀的制作方法

1.本实用新型涉及燃气管道技术领域,特别涉及一种燃气管道定时自闭阀。

背景技术:

2.燃气作为一种能源,其在工业生产或日常生活中具有很广泛的用途。燃气一般都要通过管道来进行传输,燃气在管道中进行传输时,一旦出现泄漏现象,其所造成的后果将会是十分严重的。当燃气在管道传输中出现泄漏现象时,为了能够被及时采取措施,一般的管道上都装有防止燃气泄漏的控制阀。

3.在公开号为cn 209294498u的中国实用新型专利中公开了一种智能自闭阀,安装在燃气管道的末端或者是安装在燃气表的前端,包括阀体与控制电路板,所述阀体内有控制燃气通过的铜质的内外环,通过金属管连接装有电路板控制的手柄轮,所述金属管中设有干电池,所述内外环上方设有伸缩杆结构,所述伸缩连杆结构包括设于中部的压力定值器以及对称设于活动体两侧的伸缩连杆。

4.上述装置中当家用燃气管道不使用时因疏忽而忘记关闭阀门时,无法对关闭阀门,进而易引发煤气中毒或造成火灾、爆炸等事故,从而提高了使用燃气时的安全隐患。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种燃气管道定时自闭阀。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种燃气管道定时自闭阀,包括燃气管道,所述燃气管道两个相对的侧壁上均贯穿开设有滑槽,两个所述滑槽内共同滑动设置有滑块,所述燃气管道的侧壁上对称设置有支撑杆,两个所述支撑杆远离燃气管道的侧壁上共同固定设置有支撑板,所述滑槽的内壁上开设有固定槽,所述滑块的侧壁上开设有与固定槽正对的限位槽,所述燃气管道上设置有用于自动关闭燃气管道的开关组件。

7.通过采用上述技术方案,当工作人员需关闭燃气管道时,工作人员需向远离支撑板的方向滑动滑块,进而使滑块对燃气管道进行遮挡,从而降低了燃气管道发生泄露的概率。此外,当工作人员需对燃气管道定时关闭时,工作人员需启动开关组件,进而使滑块在开关组件的作用下对燃气管道进行遮挡,从而降低了燃气管道发生泄漏的概率,进而提高了燃气管道的安全性。

8.进一步的,所述开关组件包括固定设置在支撑板远离燃气管道侧壁上的伸缩气缸以及固定设置在燃气管道侧壁上的定时器,所述伸缩气缸的活塞杆贯穿支撑板的侧壁并与滑块相互固定,所述定时器与伸缩气缸电连接。

9.通过采用上述技术方案,当工作人员需定时关闭燃气管道时,工作人员需启动开关组件,进而工作人员需启动定时器。随后,当定时器到达设定的时间后,伸缩气缸启动,进而使伸缩气缸的活塞杆向远离支撑板的方向移动,从而使滑块在伸缩气缸的作用下向远离支撑板的方向滑动,进而使滑块对燃气管道进行遮挡,从而降低了燃气管道发生泄露的概

率,进而提高了燃气管道的安全性。

10.进一步的,所述固定槽与限位槽内共同滑动设置有固定块,所述固定块远离固定槽的侧壁上固定设置有第一弹簧,所述第一弹簧的另一端固定设置在限位槽远离固定槽的内壁上。

11.通过采用上述技术方案,当滑块在伸缩气缸的作用下向远离支撑板的方向滑动时,在此过程中,当固定槽与限位槽正对时,固定块在第一弹簧的作用下向靠近固定槽的方向滑动,进而使固定块的一端在第一弹簧的作用下滑入固定槽内,从而提高了滑块遮挡燃气管道时发生晃动的概率,进而提高了装置的稳定性。

12.进一步的,所述滑块的侧壁上开设有转动槽,所述转动槽内转动设置有转动杆,所述转动杆的侧壁上固定设置有固定绳,所述固定绳的另一端固定设置在固定块远离固定槽的侧壁上。

13.通过采用上述技术方案,当工作人员需使固定块与固定槽相互分离时,工作人员需转动转动杆,进而使固定绳的一端在转动杆的作用下缠绕至转动杆的侧壁上,从而使固定绳的另一端向远离固定槽的方向移动,进而使固定块在固定绳的作用下向远离固定槽的方向滑动,从而使固定块与固定槽相互分离,进而降低了工作人员的工作难度。

14.进一步的,所述燃气管道的内壁上开设有复位槽,所述复位槽内滑动设置有复位块,所述复位块靠近伸缩气缸的侧壁上固定设置有第二弹簧,所述第二弹簧的另一端固定设置在复位槽靠近伸缩气缸的内壁上,所述复位块与滑块相互固定。

15.通过采用上述技术方案,当固定块与固定槽相互分离时,复位块在第二弹簧的作用下向靠近支撑板的方向滑动,进而使滑块在复位块的作用下向靠近支撑板的方向滑动,从而使滑块与燃气管道相互分离,进而使燃气管道疏通,进而提高了装置的实用性。

16.进一步的,所述转动槽的内壁上开设有环形槽,所述环形槽内转动设置有环形块,所述环形块与转动杆相互固定。

17.通过采用上述技术方案,当工作人员转动转动杆时,环形块在转动杆的作用下发生转动。在此过程中,环形块降低了转动杆与转动槽相互分离的概率,从而提高了装置的稳定性。

18.进一步的,所述转动杆的侧壁上固定设置有用于降低工作人员工作难度的把手。

19.通过采用上述技术方案,把手降低了工作人员转动转动杆的难度,从而降低了工作人员的工作难度。

20.进一步的,所述燃气管道的侧壁上固定设置有用于复位定时器的复位按钮。

21.通过采用上述技术方案,当工作人员需复位定时器时,工作人员需按下复位按钮,从而提高了装置的实用性。

22.综上所述,本实用新型具有以下有益效果:

23.1、本技术中,当工作人员需关闭燃气管道时,工作人员需向远离支撑板的方向滑动滑块,进而使滑块对燃气管道进行遮挡,从而降低了燃气管道发生泄露的概率。此外,当工作人员需对燃气管道定时关闭时,工作人员需启动开关组件,进而使滑块在开关组件的作用下对燃气管道进行遮挡,从而降低了燃气管道发生泄漏的概率,进而提高了燃气管道的安全性;

24.2、本技术中,当工作人员需定时关闭燃气管道时,工作人员需启动开关组件,进而

工作人员需启动定时器。随后,当定时器到达设定的时间后,伸缩气缸启动,进而使伸缩气缸的活塞杆向远离支撑板的方向移动,从而使滑块在伸缩气缸的作用下向远离支撑板的方向滑动,进而使滑块对燃气管道进行遮挡,从而降低了燃气管道发生泄露的概率,进而提高了燃气管道的安全性;

25.3、本技术中,当滑块在伸缩气缸的作用下向远离支撑板的方向滑动时,在此过程中,当固定槽与限位槽正对时,固定块在第一弹簧的作用下向靠近固定槽的方向滑动,进而使固定块的一端在第一弹簧的作用下滑入固定槽内,从而提高了滑块遮挡燃气管道时发生晃动的概率,进而提高了装置的稳定性。

附图说明

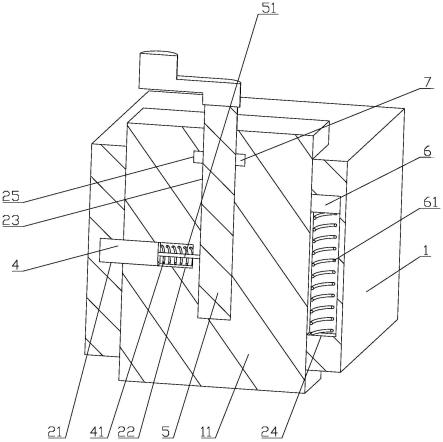

26.图1是本实用新型实施例的整体结构示意图;

27.图2是本实用新型实施例用于凸显转动杆的剖面结构示意图.

28.图中:1、燃气管道;11、滑块;12、支撑杆;13、支撑板;2、滑槽;21、固定槽;22、限位槽;23、转动槽;24、复位槽;25、环形槽;3、开关组件;31、伸缩气缸;32、定时器;4、固定块;41、第一弹簧;5、转动杆;51、固定绳;6、复位块;61、第二弹簧;7、环形块;8、把手;9、复位按钮。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.如图1-2所示,本技术实施例公开一种燃气管道定时自闭阀,包括燃气管道1、滑块11、支撑杆12、支撑板13、开关组件3、固定块4、第一弹簧41、转动杆5、固定绳51、复位块6、第二弹簧61以及环形块7。燃气管道1为内部中空的长方形杆状结构,燃气管道1两个相对的侧壁上均贯穿开设有滑槽2,且滑槽2的内壁上开设有固定槽21。滑块11为长方形块状结构,滑块11的两端分别滑动设置在两个滑槽2内,且滑块11的侧壁上开设有与固定槽21正对的限位槽22。支撑杆12为长方形杆状结构,支撑杆12设有两个并对称设置在燃气管道1的侧壁上。支撑板13为长方形板状结构,支撑板13固定设置在两个支撑杆12远离燃气管道1的侧壁上。

31.开关组件3设置在燃气管道1上,用于自动关闭燃气管道1,开关组件3包括伸缩气缸31以及定时器32。伸缩气缸31固定设置在支撑板13远离燃气管道1的侧壁上,其轴线水平,且伸缩气缸31的活塞杆贯穿支撑板13的侧壁并与滑块11相互固定。定时器32固定设置在燃气管道1的侧壁上,定时器32与伸缩气缸31电连接。

32.当工作人员需定时关闭燃气管道1时,工作人员需启动开关组件3,进而工作人员需启动定时器32。随后,当定时器32到达设定的时间后,伸缩气缸31启动,进而使伸缩气缸31的活塞杆向远离支撑板13的方向移动,从而使滑块11在伸缩气缸31的作用下向远离支撑板13的方向滑动,进而使滑块11对燃气管道1进行遮挡,从而降低了燃气管道1发生泄露的概率,进而提高了燃气管道1的安全性。

33.固定块4为长方形块状结构,固定块4的两端分别滑动设置在固定槽21与限位槽22内。第一弹簧41的一端固定设置在固定块4远离固定槽21的侧壁上,第一弹簧41的另一端固定设置在限位槽22远离固定槽21的内壁上。

34.当滑块11在伸缩气缸31的作用下向远离支撑板13的方向滑动时,在此过程中,当固定槽21与限位槽22正对时,固定块4在第一弹簧41的作用下向靠近固定槽21的方向滑动,进而使固定块4的一端在第一弹簧41的作用下滑入固定槽21内,从而提高了滑块11遮挡燃气管道1时发生晃动的概率,进而提高了装置的稳定性。

35.滑块11的侧壁上开设有转动槽23,转动杆5为圆杆状结构,其轴线水平,转动杆5转动设置在转动槽23内。固定绳51的一端固定设置在转动杆5的侧壁上,固定绳51的另一端固定设置在固定块4远离固定槽21的侧壁上。

36.当工作人员需使固定块4与固定槽21相互分离时,工作人员需转动转动杆5,进而使固定绳51的一端在转动杆5的作用下缠绕至转动杆5的侧壁上,从而使固定绳51的另一端向远离固定槽21的方向移动,进而使固定块4在固定绳51的作用下向远离固定槽21的方向滑动,从而使固定块4与固定槽21相互分离,进而降低了工作人员的工作难度。

37.燃气管道1的内壁上开设有复位槽24,复位块6为长方形块状结构,复位块6滑动设置在复位槽24内,且复位块6与滑块11相互固定。第二弹簧61的一端固定设置在复位块6靠近伸缩气缸31的侧壁上,第二弹簧61的另一端固定设置在复位槽24靠近伸缩气缸31的内壁上。

38.当固定块4与固定槽21相互分离时,复位块6在第二弹簧61的作用下向靠近支撑板13的方向滑动,进而使滑块11在复位块6的作用下向靠近支撑板13的方向滑动,从而使滑块11与燃气管道1相互分离,进而使燃气管道1疏通,进而提高了装置的实用性。

39.转动槽23的内壁上开设有环形槽25,环形块7为圆环形块7状结构,环形块7转动设置在环形槽25内,且环形块7与转动杆5相互固定。

40.当工作人员转动转动杆5时,环形块7在转动杆5的作用下发生转动。在此过程中,环形块7降低了转动杆5与转动槽23相互分离的概率,从而提高了装置的稳定性。

41.为了降低工作人员的工作难度,转动杆5的侧壁上固定设置有把手8。把手8降低了工作人员转动转动杆5的难度,从而降低了工作人员的工作难度。

42.为了提高装置的实用性,燃气管道1的侧壁上固定设置有复位按钮9。当工作人员需复位定时器32时,工作人员需按下复位按钮9,从而提高了装置的实用性。

43.本实施例中一种燃气管道1定时自闭阀的使用原理为:当工作人员需关闭燃气管道1时,工作人员需向远离支撑板13的方向滑动滑块11,进而使滑块11对燃气管道1进行遮挡,从而降低了燃气管道1发生泄露的概率。此外,当工作人员需对燃气管道1定时关闭时,工作人员需启动开关组件3,进而工作人员需启动定时器32。随后,当定时器32到达设定的时间后,伸缩气缸31启动,进而使伸缩气缸31的活塞杆向远离支撑板13的方向移动,从而使滑块11在伸缩气缸31的作用下向远离支撑板13的方向滑动,进而使滑块11对燃气管道1进行遮挡,从而降低了燃气管道1发生泄露的概率,进而提高了燃气管道1的安全性。

44.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和

润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1