一种换挡平顺的气动换挡齿轮箱的制作方法

1.本实用新型涉及齿轮箱技术领域,具体涉及一种换挡平顺的气动换挡齿轮箱。

背景技术:

2.换挡齿轮箱是一种可用于系统传输不同速比、不同扭矩的减速机设备,其换挡最核心的部件为拨叉换挡机构,目前减速机设备越来越智能化、自动化。现有的大多数换挡齿轮箱采用气动换挡,靠换挡气缸实现换挡作业,换挡气缸带动内齿圈沿滑移齿轮轴向移动,从而使内齿圈与各换挡齿轮啮合,实现快速换挡。但是,内齿圈在与换挡齿轮啮合时,在啮合前期,由于换挡齿轮的旋转,无法保证换挡齿轮的轮齿与内齿圈的齿槽在同一相位,内齿圈与换挡齿轮易产生冲击,发生磕碰和卡涩等现象,导致变速箱挂挡操作不平顺,影响变速箱的性能。另外,由于齿形加工误差,内齿圈与滑移齿轮之间存在轻微轴向力,这种轴向力会推动内齿圈脱离啮合,造成换档失效,功率流断开,严重的会产生断齿等安全问题。

技术实现要素:

3.本实用新型的目的在于克服上述不足,提供了一种换挡平顺的气动换挡齿轮箱,对内齿圈的齿槽进行特殊加工,齿槽的两端加工弧形导向面,当换挡齿轮的轮齿与内齿圈的齿槽不在同一相位时,内齿圈的弧形导向面容错性能好,内齿圈便于平稳换挡,消除冲击和卡滞现象;同时设置锁紧气缸,当换档动作完成后,锁紧气缸带动锁紧块插入拨叉摇杆,锁定拨叉摇杆阻止换挡过程中齿轮啮合脱离。

4.本实用新型的目的是这样实现的:

5.一种换挡平顺的气动换挡齿轮箱,包括输入轴、第一换挡齿轮、第二换挡齿轮、滑移齿轮、内齿圈和中间轴,所述内齿圈的相邻两个轮齿之间的齿槽前后两端面对称设有第一弧形导向面,所述第一弧形导向面包括底倒角面和侧倒角面,两个侧倒角面对称设置在底倒角面的两侧,所述侧倒角面和底倒角面之间圆弧过渡。

6.优选的,所述第一换挡齿轮的相邻两个轮齿之间的齿槽靠近内齿圈的端面对应设有第二弧形导向面,所述第二换挡齿轮的相邻两个轮齿之间的齿槽靠近内齿圈的端面对应设有第三弧形导向面。

7.优选的,所述第一弧形导向面、第二弧形导向面和第三弧形导向面结构相同。

8.优选的,所述底倒角面对齿槽底部进行倒角,所述底倒角面与内齿圈端面之间呈15

°

夹角。

9.优选的,所述侧倒角面对轮齿进行倒角,所述侧倒角面与内齿圈的轴线之间呈45

°

夹角。

10.优选的,所述内齿圈连接拨叉杆,所述拨叉杆连接拨叉轴,所述拨叉轴连接拨叉摇杆,所述拨叉摇杆连接换挡气缸,所述换挡气缸设有3个档位,所述拨叉摇杆对应换挡气缸的三个档位分别设有凹槽,锁紧气缸带动锁紧块插入对应档位的凹槽中。

11.优选的,所述输入轴、第一换挡齿轮、第二换挡齿轮、滑移齿轮、内齿圈、中间轴、拨

叉杆和拨叉轴设置在齿轮箱内,所述拨叉摇杆、换挡气缸、锁紧气缸和锁紧块设置在齿轮箱外。

12.本实用新型的有益效果是:

13.对内齿圈的齿槽进行特殊加工,齿槽的两端加工弧形导向面,当换挡齿轮的轮齿与内齿圈的齿槽不在同一相位时,内齿圈的弧形导向面容错性能好,内齿圈便于平稳换挡,相应的换挡齿轮靠近内齿圈的端面也设有弧形导向面,便于快速换挡,消除冲击和卡滞现象;同时设置锁紧气缸,当换档动作完成后,锁紧气缸带动锁紧块插入拨叉摇杆,锁定拨叉摇杆阻止换挡过程中齿轮啮合脱离。

附图说明

14.图1为本实用新型的齿轮箱内部结构示意图。

15.图2为图1的a-a剖视图。

16.图3为图2的k向视图。

17.图4为内齿圈的端面结构示意图。

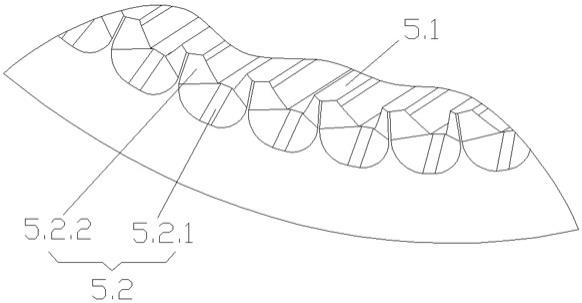

18.图5为第一换挡齿轮(第二换挡齿轮)的端面结构示意图。

19.其中:输入轴1;第一换挡齿轮2;第二弧形导向面2.1;第二换挡齿轮3;第三弧形导向面3.1;滑移齿轮4;内齿圈5;轮齿5.1;第一弧形导向面5.2;底倒角面5.2.1;侧倒角面5.2.2;中间轴6;拨叉杆7;拨叉轴8;拨叉摇杆9;换挡气缸10;锁紧气缸11;锁紧块12。

具体实施方式

20.参见图1-5,本实用新型涉及一种换挡平顺的气动换挡齿轮箱,包括输入轴1、第一换挡齿轮2、第二换挡齿轮3、滑移齿轮4、内齿圈5、中间轴6,所述第一换挡齿轮2和第二换挡齿轮3通过轴承设置在中间轴6上,所述第一换挡齿轮2和第二换挡齿轮3之间设有滑移齿轮4,所述中间轴6通过花键连接滑移齿轮4,所述滑移齿轮4花键连接内齿圈5,所述内齿圈5连接拨叉杆7,所述拨叉杆7连接拨叉轴8,所述拨叉轴8连接拨叉摇杆9,所述拨叉摇杆9连接换挡气缸10,所述换挡气缸10设有3个档位,所述拨叉摇杆9对应换挡气缸10的三个档位分别设有凹槽,锁紧气缸11带动锁紧块12插入对应档位的凹槽中,防止换挡后内齿圈与换挡齿轮脱离啮合。拨叉摇杆9带动拨叉轴8、拨叉杆7转动,从而带动内齿圈5沿滑移齿轮4周向移动,根据工作需要内齿圈5与第一换挡齿轮2啮合或者内齿圈5与第二换挡齿轮3啮合,实现换挡,通过换挡实现输入轴1与中间轴6的动力传递。

21.所述输入轴1、第一换挡齿轮2、第二换挡齿轮3、滑移齿轮4、内齿圈5、中间轴6、拨叉杆7和拨叉轴8设置在齿轮箱内,所述拨叉摇杆9、换挡气缸10、锁紧气缸11和锁紧块12设置在齿轮箱外。

22.所述内齿圈5的相邻两个轮齿5.1之间的齿槽两端面对称设有第一弧形导向面5.2,所述第一弧形导向面5.2包括底倒角面5.2.1和侧倒角面5.2.2,两个侧倒角面5.2.2对称设置在底倒角面5.2.1的两侧,所述侧倒角面5.2.2和底倒角面5.2.1之间圆弧过渡,所述底倒角面5.2.1对齿槽底部进行倒角,所述底倒角面5.2.1与内齿圈5端面之间呈15

°

夹角,所述侧倒角面5.2.2对轮齿5.1进行倒角,所述侧倒角面5.2.2与内齿圈5的轴线之间呈45

°

夹角。将弧形导向面分段加工,大大提高了各弧形导向面的均一性,保证齿面强度的同时提

高了加工精度。

23.所述第一换挡齿轮2的相邻两个轮齿之间的齿槽靠近内齿圈5的端面对应设有第二弧形导向面2.1,所述第二换挡齿轮3的相邻两个轮齿之间的齿槽靠近内齿圈5的端面对应设有第三弧形导向面3.1。

24.所述第一弧形导向面5.2、第二弧形导向面2.1和第三弧形导向面3.1结构相同,第一弧形导向面5.2分别与第二弧形导向面2.1、第三弧形导向面3.1配合,提高了相啮合齿轮之间的啮合度,各弧形导向面的存在降低了齿轮啮合所受到的冲击力度,使内齿圈5更容易进入工作位置,防止快速换挡过程中齿轮磕碰、卡涩及断齿等现象。

25.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

技术特征:

1.一种换挡平顺的气动换挡齿轮箱,包括输入轴()1、第一换挡齿轮(2)、第二换挡齿轮(3)、滑移齿轮(4)、内齿圈(5)和中间轴(6),其特征在于:所述内齿圈(5)的相邻两个轮齿(5.1)之间的齿槽前后两端面对称设有第一弧形导向面(5.2),所述第一弧形导向面(5.2)包括底倒角面(5.2.1)和侧倒角面(5.2.2),两个侧倒角面(5.2.2)对称设置在底倒角面(5.2.1)的两侧,所述侧倒角面(5.2.2)和底倒角面(5.2.1)之间圆弧过渡。2.根据权利要求1所述的一种换挡平顺的气动换挡齿轮箱,其特征在于:所述第一换挡齿轮(2)的相邻两个轮齿之间的齿槽靠近内齿圈(5)的端面对应设有第二弧形导向面(2.2),所述第二换挡齿轮(3)的相邻两个轮齿之间的齿槽靠近内齿圈(5)的端面对应设有第三弧形导向面(3.2)。3.根据权利要求2所述的一种换挡平顺的气动换挡齿轮箱,其特征在于:所述第一弧形导向面(5.2)、第二弧形导向面(2.2)和第三弧形导向面(3.2)结构相同。4.根据权利要求1所述的一种换挡平顺的气动换挡齿轮箱,其特征在于:所述底倒角面(5.2.1)对齿槽底部进行倒角,所述底倒角面(5.2.1)与内齿圈(5)端面之间呈15

°

夹角。5.根据权利要求1或4所述的一种换挡平顺的气动换挡齿轮箱,其特征在于:所述侧倒角面(5.2.2)对轮齿(5.1)进行倒角,所述侧倒角面(5.2.2)与内齿圈(5)的轴线之间呈45

°

夹角。6.根据权利要求1所述的一种换挡平顺的气动换挡齿轮箱,其特征在于:所述内齿圈(5)连接拨叉杆(7),所述拨叉杆(7)连接拨叉轴(8),所述拨叉轴(8)连接拨叉摇杆(9),所述拨叉摇杆(9)连接换挡气缸(10),所述换挡气缸(10)设有3个档位,所述拨叉摇杆(9)对应换挡气缸(10)的三个档位分别设有凹槽,锁紧气缸(11)带动锁紧块(12)插入对应档位的凹槽中。7.根据权利要求6所述的一种换挡平顺的气动换挡齿轮箱,其特征在于:所述输入轴(1)、第一换挡齿轮(2)、第二换挡齿轮(3)、滑移齿轮(4)、内齿圈(5)、中间轴(6)、拨叉杆(7)和拨叉轴(8)设置在齿轮箱内,所述拨叉摇杆(9)、换挡气缸(10)、锁紧气缸(11)和锁紧块(12)设置在齿轮箱外。

技术总结

本实用新型涉及一种换挡平顺的气动换挡齿轮箱,包括输入轴、第一换挡齿轮、第二换挡齿轮、滑移齿轮、内齿圈和中间轴,所述内齿圈的相邻两个轮齿之间的齿槽前后两端面对称设有第一弧形导向面,所述第一弧形导向面包括底倒角面和侧倒角面,两个侧倒角面对称设置在底倒角面的两侧,所述侧倒角面和底倒角面之间圆弧过渡。本实用新型将内齿圈齿槽的两端加工弧形导向面,内齿圈的弧形导向面容错性能好,内齿圈便于平稳换挡,相应的换挡齿轮靠近内齿圈的端面也设有弧形导向面,便于快速换挡,消除冲击和卡滞现象;同时设置锁紧气缸,当换档动作完成后,锁紧气缸带动锁紧块插入拨叉摇杆,锁定拨叉摇杆阻止换挡过程中齿轮啮合脱离。拨叉摇杆阻止换挡过程中齿轮啮合脱离。拨叉摇杆阻止换挡过程中齿轮啮合脱离。

技术研发人员:李响 刘磊 杨天益

受保护的技术使用者:江阴天澄机械装备有限公司

技术研发日:2022.12.07

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1