一种侧进后出式冷热水阀芯的制作方法

本技术涉及卫浴配件领域,具体涉及一种侧进后出式冷热水阀芯。

背景技术:

1、目前的冷热水阀芯在装配时需要通过压盖将阀芯压于阀芯安装位上,而后使阀芯后端的冷水口、热水口及混合水口均与阀芯安装位上的水道对应,这就导致在龙头体的加工上需要花费大量的时间及工序来加工出水道,也直接限制了水道打孔时的走向,在必要时还需要通过填充堵头来封堵打孔留下的孔口,容易存在漏水等隐患,也导致龙头体在轴向长度上的尺寸难以压缩;加上目前的龙头体往往是整块金属材料通过裁切下料、钻孔等方式加工而成,又或者通过翻砂的方式进行铸造,材料成本往往占了很大一部分比例,并且存在诸多工艺,导致了采购成本大、加工耗时长等问题。

技术实现思路

1、基于上述问题,本实用新型目的在于提供一种可实现侧面进水,后端出水,安装方便,同时减少龙头体生产成本并简化生产工艺的侧进后出式冷热水阀芯。

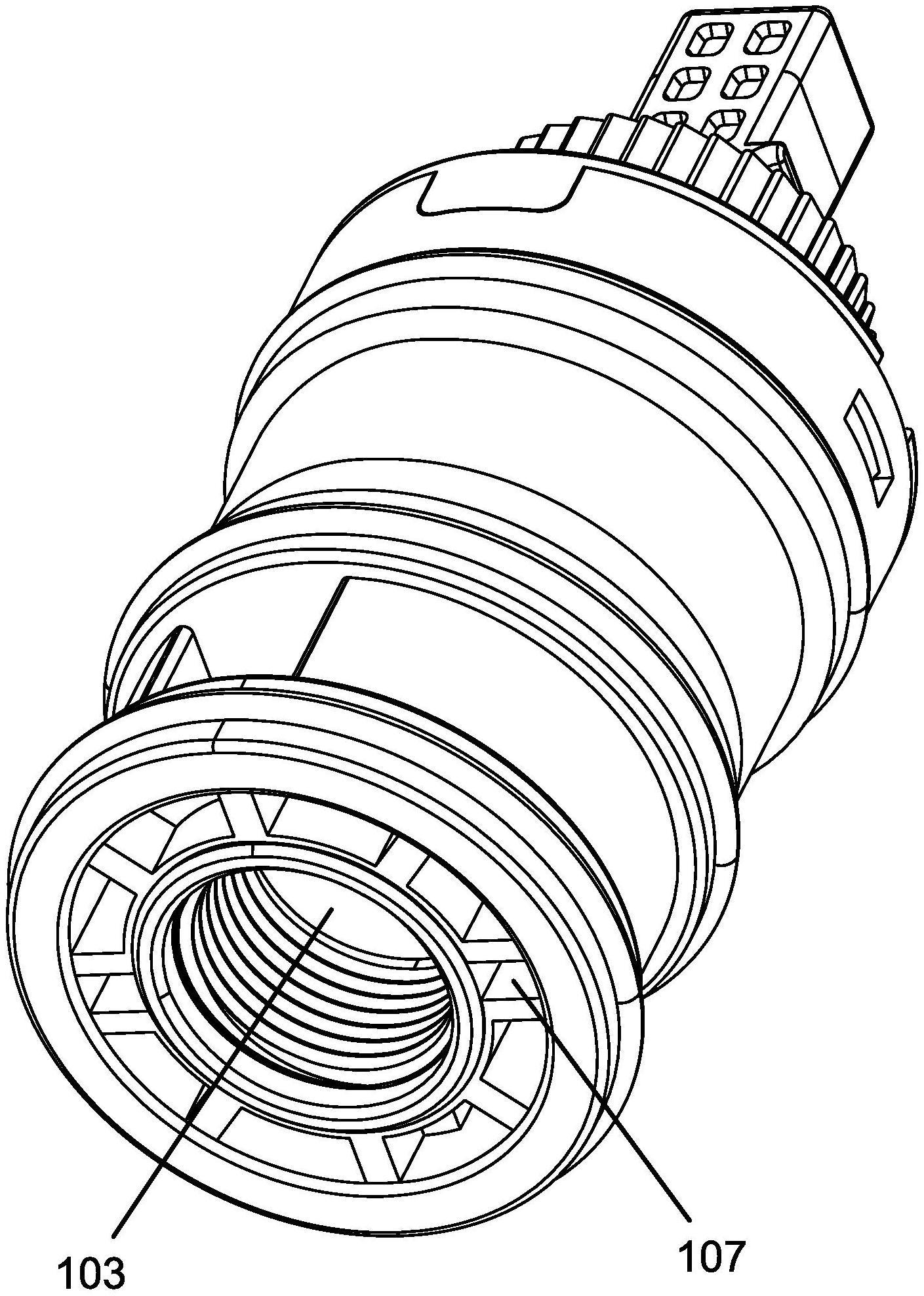

2、针对以上问题,提供了如下技术方案:一种侧进后出式冷热水阀芯,包括壳体,所述壳体前端设有调温启闭组件,所述壳体内设有静片及动片,所述静片设有第一进口、第二进口及混水出口,所述动片设有混水槽,所述动片通过调温启闭组件控制使其相对于静片转动或/及滑动实现启闭及调温,所述静片背向动片一侧的壳体外壁设有与第一进口连通的第一进水道及与第二进口连通的第二进水道,所述壳体后端外壁或后端端面设有与混水出口相连的连接水口。

3、上述结构中,第一进水道、第二进水道分别用于连通冷水和热水,因此在于其适配安装的龙头体上的热水道及冷水道也是从阀芯安装位的径向方向供入,而不是传统统一从阀芯安装位的底部供入,可有效减少龙头体的轴向长度,同时也能避免复杂的打孔工序,可直接采用金属管材裁切焊接等方式来组装龙头体,并构建出进出水道,有效减轻了重量,并简化了生产工艺;尤其是将其设置在花洒龙头上时,可直接在阀芯安装位外壁焊接冷水管及热水管组建出龙头体,并与墙面的出水管对接,相比现有铸造等一体成型的工艺来说,在整体外形不变的情况下,大幅减轻了重量,并减少了大量的材料成本,也有效简化了生产工艺。

4、本实用新型进一步设置为,所述壳体外壁还设有往壳体后端方向间隔设置的第一密封圈、第二密封圈及位于第二密封圈远离第一密封圈一侧的壳体外壁上或壳体后端端面上的第三密封圈;所述第一进水道位于第一密封圈与第二密封圈之间;所述第二进水道位于第二密封圈与第三密封圈之间;所述第三密封圈隔于第二进水道与连接水口之间。

5、上述结构中,第一密封圈、第二密封圈及第三密封圈用于隔开第一进水道、第二进水道及连接水口,使其在本阀芯安装至阀芯安装位内时能够避免蹿水情况的发生。

6、本实用新型进一步设置为,所述壳体外圆柱壁上还设有环绕壳体周向方向开设,槽底与第一进水道连通的第一导水槽;槽底与第二进水道连通的第二导水槽;所述第一导水槽、第二导水槽的槽底直径小于壳体外径。

7、上述结构中,第一导水槽、第二导水槽用于产生导水间隙,保证在阀芯安装位周向方向上任何位置流入的水均能顺利流到对应的第一进水道、第二进水道,如不设置第一导水槽、第二导水槽,由于阀芯外壁与阀芯安装位内壁之间间隙过小,一旦第一进水道、第二进水道的周向朝向不能完全与阀芯安装位内壁上的孔洞对正,水流流动将受到很大的阻碍。

8、本实用新型进一步设置为,所述壳体外壁设有周向定位部。

9、上述结构中,周向定位部用于确定壳体的周向位置,保证调温启闭组件的正确朝向,保证阀芯能准确安装至阀芯安装位内,同时也能有效防止阀芯在阀芯安装位内出现转动。

10、本实用新型进一步设置为,所述周向定位部位于壳体后端端面或壳体后端外壁或壳体后端端面与壳体后端外壁交界处上。

11、上述结构中,周向定位部可以为沿壳体周向方向均布或对称开设的槽或凸起。

12、本实用新型进一步设置为,所述连接水口位于壳体后端端面时,其连接水口设有水口螺纹。

13、上述结构中,水口螺纹可直接与穿过阀芯安装位底部的转接头对接,使转接头另一端直接连接花洒,从而保证阀芯安装位底部只需一片片状挡板即可组件龙头体。

14、本实用新型进一步设置为,所述连接水口位于壳体后端端面时,所述壳体后端端面设有自连接水口起往壳体径向方向开设至壳体外壁的导水槽。

15、上述结构中,导水槽可将水流导向壳体的径向方向,使其出水方向与第一进水道、第二进水道一样朝向阀芯安装位的径向方向,便于将出水接头直接焊接在阀芯安装位的外壁上与花洒连接。

16、本实用新型进一步设置为,还包括槽底与连接水口连通的第三导水槽,所述第三导水槽的槽底直径小于壳体外径。

17、上述结构中,第三导水槽用于产生导水间隙,保证在阀芯安装位周向方向上任何位流出的水均能顺利流到连接水口,如不设置第三导水槽,由于阀芯外壁与阀芯安装位内壁之间间隙过小,一旦连接水口的周向朝向不能完全与阀芯安装位内壁上的孔洞对正,水流流动将受到很大的阻碍。

18、本实用新型的有益效果:第一进水道、第二进水道分别用于连通冷水和热水,因此在于其适配安装的龙头体上的热水道及冷水道也是从阀芯安装位的径向方向供入,而不是传统统一从阀芯安装位的底部供入,可有效减少龙头体的轴向长度,同时也能避免复杂的打孔工序,可直接采用金属管材裁切焊接等方式来组装龙头体,并构建出进出水道,有效减轻了重量,并简化了生产工艺;尤其是将其设置在花洒龙头上时,可直接在阀芯安装位外壁焊接冷水管及热水管组建出龙头体,并与墙面的出水管对接,相比现有铸造等一体成型的工艺来说,在整体外形不变的情况下,大幅减轻了重量,并减少了大量的材料成本,也有效简化了生产工艺。

技术特征:

1.一种侧进后出式冷热水阀芯,包括壳体,所述壳体前端设有调温启闭组件,所述壳体内设有静片及动片,所述静片设有第一进口、第二进口及混水出口,所述动片设有混水槽,所述动片通过调温启闭组件控制使其相对于静片转动或/及滑动实现启闭及调温,其特征在于:所述静片背向动片一侧的壳体外壁设有与第一进口连通的第一进水道及与第二进口连通的第二进水道,所述壳体后端外壁或后端端面设有与混水出口相连的连接水口。

2.根据权利要求1所述的一种侧进后出式冷热水阀芯,其特征在于:所述壳体外壁还设有往壳体后端方向间隔设置的第一密封圈、第二密封圈及位于第二密封圈远离第一密封圈一侧的壳体外壁上或壳体后端端面上的第三密封圈;所述第一进水道位于第一密封圈与第二密封圈之间;所述第二进水道位于第二密封圈与第三密封圈之间;所述第三密封圈隔于第二进水道与连接水口之间。

3.根据权利要求2所述的一种侧进后出式冷热水阀芯,其特征在于:所述壳体外圆柱壁上还设有环绕壳体周向方向开设,槽底与第一进水道连通的第一导水槽;槽底与第二进水道连通的第二导水槽;所述第一导水槽、第二导水槽的槽底直径小于壳体外径。

4.根据权利要求1所述的一种侧进后出式冷热水阀芯,其特征在于:所述壳体外壁设有周向定位部;所述周向定位部位于壳体后端端面或壳体后端外壁或壳体后端端面与壳体后端外壁交界处上。

5.根据权利要求1或2或3或4所述的一种侧进后出式冷热水阀芯,其特征在于:所述连接水口位于壳体后端端面时,其连接水口设有水口螺纹。

6.根据权利要求1或2或3或4所述的一种侧进后出式冷热水阀芯,其特征在于:所述连接水口位于壳体后端端面时,所述壳体后端端面设有自连接水口起往壳体径向方向开设至壳体外壁的导水槽。

7.根据权利要求6所述的一种侧进后出式冷热水阀芯,其特征在于:还包括槽底与连接水口连通的第三导水槽,所述第三导水槽的槽底直径小于壳体外径。

技术总结

本技术提出了一种侧进后出式冷热水阀芯,包括壳体,所述壳体前端设有调温启闭组件,所述壳体内设有静片及动片,所述静片设有第一进口、第二进口及混水出口,所述动片设有混水槽,所述动片通过调温启闭组件控制使其相对于静片转动或/及滑动实现启闭及调温,所述静片背向动片一侧的壳体外壁设有与第一进口连通的第一进水道及与第二进口连通的第二进水道,所述壳体后端外壁或后端端面设有与混水出口相连的连接水口。本技术具有可实现侧面进水,后端出水,安装方便,的同时减少龙头体生产成本并简化生产工艺的优点。

技术研发人员:钱世柱,翁江华

受保护的技术使用者:温州亿胜洁具有限公司

技术研发日:20221230

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!