扭矩限制联轴器的制作方法

本发明涉及一种扭矩限制联轴器,其包括第一轴、与第一轴固定地连接的剪切板和与第一轴同轴布置的联接环,其中所述联接环包括与第一轴的侧向表面接触的侧向表面,其中所述联接环具有双壁部段,所述双壁部段包括内部环形的压力流体室,所述双壁部段被设计成:当所述流体室被填充加压流体时,该部段增加其径向厚度,并且由此增加所述联接环的侧向表面和第一轴的侧向表面之间的压力和摩擦力,以便允许扭矩传递。当流体室未填充加压流体时,所述联接环不再传递扭矩,这是因为:由于没有摩擦力或摩擦力降低,导致联接环的侧向接触表面可相对于第一轴的侧向表面旋转。所述联接环还包括剪切管,所述剪切管封闭被加压的所述流体室,以保持压力,由此所述剪切板被设计成:在所述第一轴相对于所述联接环滑移时,即:当扭矩高于由流体压力和所述联轴器的设计给出的预定最大可传递扭矩时,所述剪切板切断所述剪切管的末端,以打开所述压力流体室。通过切断剪切管的末端,所述压力流体室被打开,并且释放流体压力。由此,降低了联接环的侧向表面和第一轴的侧向表面之间的表面压力,并且不传递扭矩。通过这种构造,例如在传动系的负载侧上堵塞的情况下或在扭矩过高的情况下,传动系受到保护,以防止过载。在用加压流体再填充所述压力流体室并且例如用新的剪切管封闭开口之后,联轴器被重置,并且再次在第一轴和联接环之间传递扭矩。

背景技术:

1、这种扭矩限制联轴器在现有技术中是已知的,例如在us4,264,229中公开,如根据图5的实施例中所示。这些联轴器通常用作安全联轴器,以保护传动系不过载。这对于其中可能在负载侧上发生堵塞的传动系来说尤其重要。

2、这些联轴器包括联接环,并且联接环的厚度可以通过该环内的加压流体室来增加。因此,产生了足够的接触压力以用于传递扭矩。一旦流体压力被释放,则接触压力降低,且随即摩擦力降低,也就不再能够进行扭矩传递。所述轴和联接环相对于彼此旋转。

3、所述扭矩限制联轴器需要提供高度的可靠性,不应占用太多空间以用于进行安装,并且在联轴器的释放之后应能够易于再填充。这些在许多应用中是相异的需求。正确组装非常困难并且对于功能性而言是关键的。组装需要变得更容易,并且对故障不那么敏感。

技术实现思路

1、本发明的任务是通过节省用于安装的空间、提高可靠性以及允许更容易的组装来改进扭矩限制联轴器,以及降低成本,以便克服上述问题。

2、该任务的解决方案由根据权利要求1所述的扭矩限制联轴器给出。根据本发明的实施例的进一步有利特征在从属权利要求中找到。

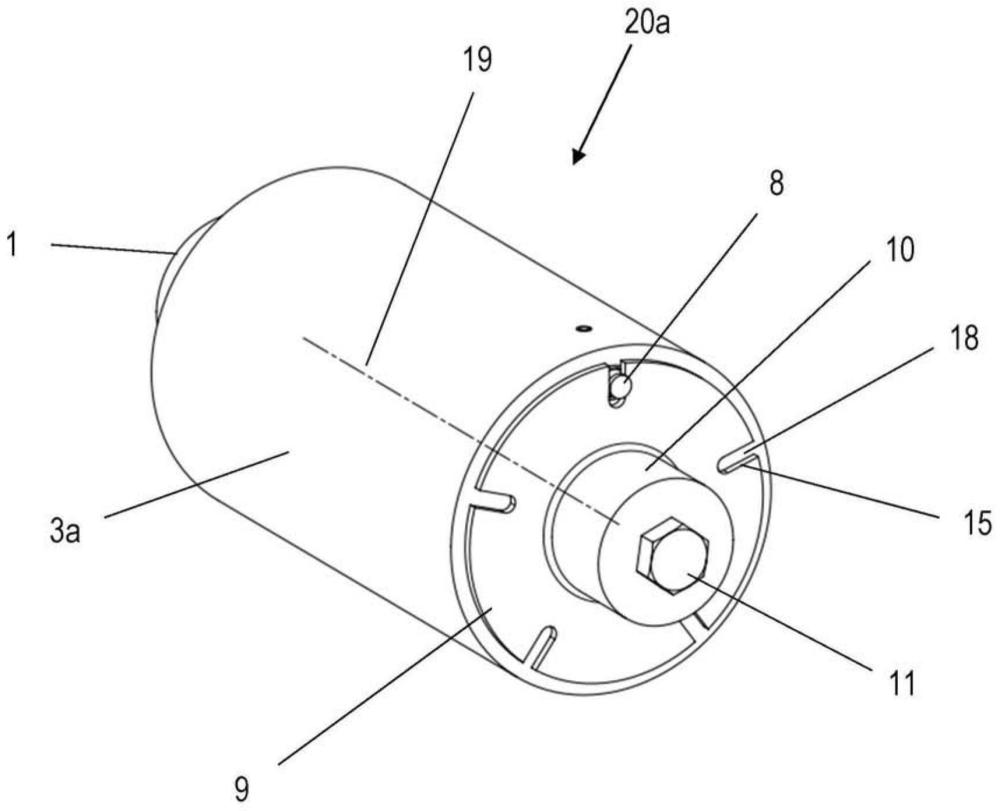

3、本发明的扭矩限制联轴器的特征在于,第一轴包括锥形连接器,并且剪切板通过如下方式被一个中心螺栓固定到第一轴,即:将与剪切板连接的或作为剪切板的一部分锥形衬套压靠在所述锥形连接器上。通过这种创新性的设计,安装以及释放后再填充变得更容易,同时所述联轴器非常可靠。而且,与已知的设计相比,该扭矩限制联轴器对于拆卸也是有利的。

4、一个优点在于,剪切板以较低的安装空间需求被可靠地连接到第一轴。所述锥形连接器和所述剪切板的适当的锥形衬套提供了第一轴和剪切板之间的高摩擦力,即使在螺栓的相当低的紧固扭矩下也是如此。这允许使用更小的螺栓,这在一方面节省了用于部件的空间,并且在另一方面给出了使用更小的组装工具的可能性。在很多情况下,不仅用于部件的空间本身是有限的,而且用于在组装期间操纵工具的空间也是有限的。此外,组装更容易且更快速。

5、这种解决方案的另一个优点是,在联轴器的释放之后,能够更好地进行再填充。释放联轴器之后,剪切管被切断,并且需要更换。在许多情况下,剪切板阻挡到剪切管的孔道的接近。通过本发明的设计,剪切板通过仅一个用于紧固的中心螺栓固定到第一轴。这允许总是通过松开螺栓并仅使剪切板独立于第一轴旋转来将剪切板的凹部置于剪切管的位置上。在更换剪切管后,剪切板可以固定在任何角度位置下。因此,再填充和联轴器的重置可以以最小的努力发生。

6、为接近剪切管,不需要移去整个剪切板并再次将其重新安装,或者无需使第一轴相对于联接环旋转以接近。在使用更多的螺栓来安装剪切板的情况下,将需要上述操作。这两种选项都会给静置的(still-standing)传动系带来麻烦,并使再填充更复杂。

7、此外,对于其它维护工作而言,通过该新设计而具有更容易拆卸和重新组装的方式是有利的。

8、明确提及的是,根据所要求保护的本发明,第一轴和剪切板之间的锥形连接可以是第一轴处的、类似于销轴的锥形连接器和具有适当空腔的锥形衬套。或者反之,其中锥形衬套形成锥形销轴,而锥形连接器形成为第一轴中的适当的锥形空腔。

9、用于联轴器的优选压力流体是油或适合于该功能的任何其它流体。

10、在一个优选实施例中,所述剪切板包括至少两个凹部,每个凹部都具有适合于切断所述剪切管的剪切边缘。通过使两个凹部处于相反的位置,实现提高的平衡。

11、在另一优选实施例中,所述剪切板包括至少一个凹部,特别优选地是包括至少两个凹部,所述凹部给出开口区域,所述开口区域具有相对于轴线的至少20°、优选至少40°的开度角β。通过这种扩大的凹部,进一步改善了到联接环的接近,特别是对于到剪切管的接近和同时到压力流体端口的接近。通过使用至少两个这种扩大的凹部,特别是在相反的位置中使用,改善了平衡。

12、除了具有剪切边缘的凹部之外,还有利地是,可以具有至少两个其它凹部,以便另外同时给出到另一端口或螺钉的接近,例如到润滑油端口的接近。因此,即使在联轴器的释放之后更换润滑油,也可以避免完全拆卸剪切板。

13、此外,如果锥形连接器的锥度角α大于6°、优选大于12°,则对于所述扭矩限制联轴器而言是有利的。通过角度α的这种下限,可以避免所述锥形连接变得自锁(selfretention)。根据摩擦系数(对于钢-钢接触,所述摩擦系数通常在0.1到0.2之间的范围中),自锁的极限是5°或直到11°的区域。

14、通过避免自锁,拆卸更容易,并且能够以较低的努力使剪切板能够旋转,以更好地接近联接环。

15、在另一优选实施例中,使所述锥形连接器的锥度角α小于35°,优选地是小于25°。通过角度α的这种上限,可优化所述锥形连接中的按压效果。连接所需的强度可甚至通过较低的螺栓预加负载达到,从而可使用较小的螺栓和适中的紧固扭矩。

16、如果所述锥形连接器和所述剪切板以单件制成,则是有利的。通过这样,对剪切板的操纵更容易,并且在最小努力下进行剪切板的组装和旋转是可能的。尤其是在传动系中的受限空间中,这是优选的。

17、另一优选实施例是一种扭矩限制联轴器,该扭矩限制联轴器还包括第二轴,所述第二轴连接到联接环,其中所述联接环包括联接套筒,所述联接套筒在径向方向(r)上布置在所述第一轴和所述第二轴之间,并且其中所述联接套筒是所述双壁部段,所述双壁部段具有内部环形的压力流体室。在该实施例中,所述联接套筒在第一轴的侧向表面和第二轴的侧向表面之间传递扭矩。第二轴优选地是由中空轴形成的。优点在于,所述联接环是单独的部件。第一轴和第二轴可以是传动系的驱动侧或负载侧的一部分。

18、在所述联轴器的另一优选实施例中,所述联接套筒的长度l在50mm和250mm之间,优选在80mm和180mm之间。利用该长度,一方面存在用于扭矩传递的足够的接触面积,并且另一方面具有用于调节第二轴的位置的足够的长度。关于所述长度l,认为是在纵向方向上的外表面的长度,其中所述联接套筒与第二轴接触。

19、为通过改变联接套筒的厚度来产生足够的接触压力,有利的是,联接套筒的厚度t在10mm和30mm之间。由此导致套筒具有足够稳定性和足够柔性,以产生必要的表面压力。所述可传递扭矩的决定性因素是机械性能,诸如联接套筒的直径、长度和厚度以及流体压力。

20、另外,有利的是,所述联轴器包括在第一轴和第二轴之间的或在第一轴和联接环之间的第一滚柱轴承,并且有利的是,所述联轴器包括在第一轴和联接环之间的第二滚柱轴承。利用这些滚柱轴承,在所述压力流体室未填充加压流体时,第二轴可围绕第一轴以减小的磨擦力旋转。这降低了接触表面损伤的风险。

21、在特别优选的实施例中,第二轴是电动马达的转子的中空轴。由于提高了调节第二轴的可能性,可以将转子的中空轴直接包括在所述扭矩限制联轴器中。

22、此外,第一轴由电动马达的将连接到负载或传动装置的从动轴形成是可能的。

23、该特征允许将所述扭矩限制联轴器集成在电动马达中,并且在应用中节省安装空间。

24、在优选的应用中,所述扭矩限制联轴器被设计成用在隧道掘进机的主传动系中,尤其用在主驱动器的电动马达中。特别是在隧道掘进机中,可靠地保护传动系以防止过载是重要的。但是,还需要节省安装空间,并简化组装。

- 还没有人留言评论。精彩留言会获得点赞!