液封悬置衬套及汽车的制作方法

1.本发明属于汽车配件技术领域,具体涉及一种液封悬置衬套及汽车。

背景技术:

2.液封悬置衬套主要应用在控制臂衬套中,在汽车行驶时,起到减震,降噪的功能,能提高整车nvh性能。

3.目前液封悬置衬套的缺点在于:(1)内管为异形结构,采用压铸铝成型,但由于产品结构形状不规则,尺寸厚度不一致,导致铸造完成之后容易出现气孔、缩孔、缩松等缺陷,会导致nvh(噪声、振动与声振粗糙度noise、vibration、harshness的缩写)性能差,也影响使用寿命;(2)由于液封流道设计不合理,导致动刚度升高,nvh性能差。

技术实现要素:

4.本发明实施例提供一种液封悬置衬套及汽车,旨在解决液封悬置衬套动刚度高,nhv性能差的问题。

5.为实现上述目的,本发明采用的技术方案是:提供一种液封悬置衬套,包括:自内向外依次同轴嵌套的内管、包塑件、橡胶体和外管;其中,所述内管上设有轴向延伸的进液孔,所述内管上还设有连通所述进液孔的径向孔;所述包塑件上设有与所述径向孔同心的过液孔;所述橡胶体的外壁上设有储液腔,所述橡胶体上还设有与所述过液孔同心的出液孔,所述出液孔与所述储液腔连通;所述进液孔、所述径向孔、所述过液孔及所述出液孔构成液体流道,液体经所述液体流道存储于储液腔内;所述外管密封所述储液腔。

6.结合第一方面,在一种可能的实现方式中,所述橡胶体的外壁上沿周向均布有多个所述储液腔,所述储液腔之间相互连通。

7.结合第一方面,在一种可能的实现方式中,还包括封液环,所述封液环嵌套于所述橡胶体的外壁上,使各所述储液腔形成独立的腔体,其中,所述封液环上对应各所述储液腔均设有连通孔;

8.所述内管上对称的设有两个所述进液孔;所述橡胶体的外壁上沿周向均布有四个所述储液腔,一个所述进液孔直接连通一个所述储液腔;各所述储液腔之间通过所述连通孔连通。

9.结合第一方面,在一种可能的实现方式中,所述封液环的外壁上设有s形流道,其中,所述s形流道连通两个相邻的所述连通孔,四个所述连通孔沿封液环轴向方向一上一下错位设置。

10.结合第一方面,在一种可能的实现方式中,所述橡胶体的外壁上设有限位槽,所述封液环安装在所述限位槽内。

11.结合第一方面,在一种可能的实现方式中,还包括上骨架和下骨架,所述上骨架和所述下骨架内嵌于所述橡胶体内,且所述上骨架和所述下骨架对称设置于所述橡胶体轴向两端。

12.结合第一方面,在一种可能的实现方式中,所述上骨架和所述下骨架上均设有相对接的翼板,所述翼板避开所述储液腔。

13.结合第一方面,在一种可能的实现方式中,所述内管上设有沿自身径向向外凸伸的防滑凸起;所述包塑件包裹于所述内管上,所述包塑件的内壁上具有适配所述防滑凸起的防滑凹槽,所述包塑件的外壁上具有沿自身径向向外凸伸的环形圆台;所述橡胶体的内壁上设有适配所述环形圆台的环形凹槽;所述防滑凸起与所述进液孔错位设置,所述出液孔设置在环形凹槽上。

14.结合第一方面,在一种可能的实现方式中,所述防滑凹槽在所述包塑件的外壁上形成轴向凸起,所述橡胶体的内壁上设有包裹所述轴向凸起的轴向凹槽;所述环形圆台凸伸的径向长度大于所述轴向凸起凸伸的径向长度。

15.本发明提供的液封悬置衬套,与现有技术相比,有益效果在于:在内管上设置轴向的进液孔,并贯穿包塑件和橡胶体设置径向出液孔,形成的液体流道与储液腔连通,通过储液腔内形成流动的液体,降低产品的动刚度,提升悬置总成的减振降噪效果,进而提升整车的nvh性能。

16.第二方面,本发明实施例还提供了一种汽车,包括所述的液封悬置衬套。

17.本发明实施例提供的汽车,由于采用了这种液封悬置衬套,降低了产品的动刚度,提升了悬置总成的减振降噪效果,进而提升了整车的nvh性能。

附图说明

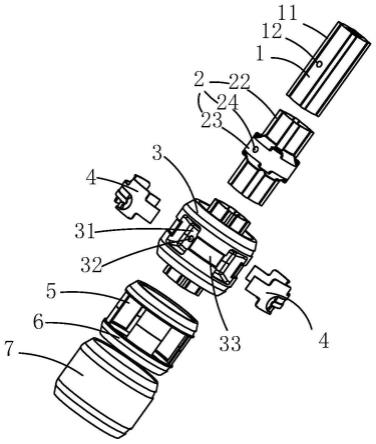

18.图1为本发明实施例提供的液封悬置衬套的爆炸结构示意图;

19.图2为本发明实施例提供的液封悬置衬套的立体结构示意图;

20.图3为本发明实施例提供的液封悬置衬套的俯视结构示意图;

21.图4为沿图3中a-a线的剖视结构图;

22.图5为本发明实施例所采用的液封悬置衬套去掉外管的分解结构示意图;

23.图6为图5提供的液封悬置衬套的立体结构示意图;

24.图7为本发明实施例提供的橡胶体的立体结构示意图;

25.图8为本发明实施例提供的橡胶体的俯视结构示意图;

26.图9为沿图8中b-b线的剖视结构图;

27.图10为本发明实施例提供的包塑件的主视结构示意图;

28.图11为本发明实施例提供的包塑件的立体结构示意图;

29.图12为本发明实施例提供的内管的立体结构示意图;

30.附图标记说明:

31.1、内管;11、防滑凸起;12、径向孔;13、进液孔;2、包塑件;21、防滑凹槽;22、轴向凸起;23、环形圆台;24、过液孔;3、橡胶体;31、储液腔;32、出液孔;33、限位槽;34、轴向凹槽;35、环形凹槽;4、封液环;41、连通孔;42、s形流道;5、上骨架;51、翼板;6、下骨架;7、外管。

具体实施方式

32.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅

用以解释本发明,并不用于限定本发明。

33.请一并参阅图1至图12,现对本发明提供的液封悬置衬套进行说明。所述液封悬置衬套,包括自内向外依次同轴嵌套的内管1、包塑件2、橡胶体3和外管7;其中,内管1上设有轴向延伸的进液孔13,内管1上还设有连通进液孔13的径向孔12;包塑件2上设有与径向孔12同心的过液孔24;橡胶体3的外壁上设有储液腔31,橡胶体3上还设有与过液孔24同心的出液孔32,出液孔32与储液腔31连通;进液孔13、径向孔12、过液孔24及出液孔32构成液体流道,液体经液体流道存储于储液腔31内;外管7密封储液腔31。

34.本发明提供的液封悬置衬套,与现有技术相比,有益效果在于:在内管1上设置轴向的进液孔13,并贯穿包塑件2和橡胶体3设置径向出液孔32,形成的液体流道与储液腔31连通,通过储液腔31内形成流动的液体,降低产品的动刚度,提升悬置总成的减振降噪效果,进而提升整车的nvh性能。

35.其中,进液孔13上设有封堵的钢球。

36.在一些实施例中,参见图1至图5,橡胶体3的外壁上沿周向均布有多个储液腔31,储液腔31之间相互连通。通过在橡胶体3外壁均匀的设置多个储液腔31,使液体随车身的振动时时流动,降低了衬套的动刚度,衬套内动态的液体随激振力变化,提升悬置衬套隔振降噪的效果。

37.本发明提供的液封悬置衬套,参见图1至图9所示,还包括封液环4,封液环4嵌套于橡胶体3的外壁上,使各储液腔31形成独立的腔体,其中,封液环4上对应各储液腔31均设有连通孔41;内管1上对称的设有两个进液孔13;橡胶体3的外壁上沿周向均布有四个储液腔31,一个进液孔13直接连通一个储液腔31;各储液腔31之间通过连通孔41连通。利用封液环4对各储液腔31形成密封,设置两个进液孔13,连通对称的两个储液腔31,4个储液腔31构成四个工作室,可以缩短液体在液体流道上流动的时间,使液体能够根据车身的振动快速做出调整,降低动刚度,增大阻尼角,提升隔振降噪的效果。

38.在一些实施例中,参见图5至图9所示,封液环4的外壁上设有s形流道42,其中,s形流道42连通两个相邻的连通孔41,四个连通孔41沿封液环4轴向方向一上一下错位设置。其中,s形流道42依靠外管7形成密封。液体的流动顺序为进液孔13、径向孔12、过液孔24、出液孔32至直接连通的储液腔31内,该储液腔31内的液体经连通孔41、s形流道42、连通孔41进入相邻的一个储液腔31内。通过周向延伸的s形流道42,可有效缩短液体流动时间,减小动态硬化问题,提升nvh的性能。

39.为了对封液环4的轴向限位,避免封液环4在轴向错位而导致储液腔31内的液体的泄露,本实施例橡胶体3的外壁上设有限位槽33,封液环4安装在限位槽33内。

40.其中,封液环4为分体式,便于安装,分体式的封液半环可密封两个相邻的储液腔31,并设有两个连通孔41和一个s形流道42。

41.本发明提供的液封悬置衬套,参见图1、图4至图5所示、图9所示,还包括上骨架5和下骨架6,上骨架5和下骨架6嵌设与橡胶体3内,且上骨架5和下骨架6对称设置于橡胶体3轴向两端。上下骨架能够提升衬套的刚度。

42.在一些实施例中,参见图1、图5及图9所示,上骨架5和下骨架6上均设有相对接的翼板51,翼板51避开储液腔。通过上下骨架,对橡胶体的定型起到一定的支撑作用,提升了橡胶体的刚性,从而提升整个产品的刚性。上下骨架可以为一体式,也可以为上下分体式。

43.在一些实施例中,参见图1至图12所示,内管1上设有沿自身径向向外凸伸的防滑凸起11;包塑件2包裹于内管1上,包塑件2的内壁上具有适配防滑凸起11的防滑凹槽21,包塑件2的外壁上具有沿自身径向向外凸伸的环形圆台23;橡胶体3的内壁上设有适配环形圆台23的环形凹槽35;防滑凸起11与进液孔13错位设置,出液孔32设置在环形凹槽35上;包塑件2的外壁上对应防滑凹槽21形成轴向凸起22,橡胶体3的内壁上还设有适配轴向凸起22的轴向凹槽34。

44.本发明提供的有益效果在于:

45.(1)通过将包塑件2构造成一个具有环形圆台23的异型结构,与内管1一起配合构成悬置衬套的内芯,通过环形圆台23与橡胶体3的配合,使内管1既具有径向的刚度,也提升了轴向的刚度,能满足产品各个方向的刚度要求。

46.(2)由于内管1的材质一般为压铸铝,当产品形状构造不规则时,尺寸厚度不一致,铸造完成的产品极易出现气孔、缩孔、缩松等缺陷,严重影响产品的质量,本实施例通过构造一个包塑件2,无需对内管1自身进行异型构造,内管1仍然为正常的圆柱形结构,避免了内管1局部加厚时,铸造生产产品内部缺陷的问题,提升了悬置衬套的轴向刚度,延长了悬置衬套的使用寿命。

47.(3)在包塑件2局部设置环形圆台23,并通过防滑凸起11提升两者之间的连接,而不需要对包塑件2全部加厚处理,起到减轻产品重量的目的。

48.(4)通过内管1上的防滑凸起11与包塑件2上的防滑凹槽21的配合,可以限制包塑件2与内管1之间的周向位移,对包塑件2起到防滑的作用,提升了包塑件2与内管1配合的可靠性;环形圆台23与橡胶体3的配合,还提升了橡胶体3与包塑件2轴向连接的可靠性。

49.可选地,如图12所示,内管1为热挤压成型制件,防滑凸起11沿自身轴向方向延伸。简单结构的内管1,连同凸伸的防滑凸起11可以热挤压一次成型,制作简单方便,且质地均匀致密,避免了一些不必要的缺陷。

50.在一些实施例中,参见图1、图4及图10至图12所示,防滑凹槽21在包塑件2的外壁上形成轴向凸起22,橡胶体3的内壁上设有包裹轴向凸起22的轴向凹槽34;环形圆台23凸伸的径向长度大于轴向凸起22凸伸的径向长度。

51.需要说明的是,如图1、图4及图5所示,防滑凹槽21在包塑件2的内壁为贯通式结构,轴向凸起22在包塑件2的外壁,由于环形圆台23的存在而呈断开式。包塑件2承接内管1和橡胶体3,因而,包塑件2内壁设置与内管1配合的防滑凹槽21,与内管1连接时起到限位的作用,可避免两者之间发生周向转动;包塑件2外壁上的轴向凸起,与橡胶体3内壁的轴向凹槽配合,对橡胶体3起到限位的作用,可避免两者之间发生周向转动。而环形圆台23不仅肩负径向的刚度也提升轴向刚度,因此,环形圆台23需要一定的径向长度和轴向长度对整体的刚度进行支撑。

52.因此,从内管1上的防滑凸起11、包塑件2上的轴向凸起22及橡胶体3上的轴向凹槽,层层包裹,加强了部件之间的限位,提升了悬置衬套总体的各方向的刚度。

53.而为了减少尖角造成的应力集中破坏问题,环形圆台23的两个轴向端面均为斜面,换言之,环形圆台23沿其轴向断面构成的形状为等腰梯形。

54.包塑件2的材质为尼龙或与内管1注塑为一体,采用与内管1不同的非金属材质,便于与橡胶体3形成可靠的连接,也便于提升其与内管1连接的可靠性。

55.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

56.基于同一发明构思,本技术实施例还提供一种汽车,包括所述的液封悬置衬套。

57.本发明实施例提供的汽车,由于采用了这种液封悬置衬套,降低了产品的动刚度,提升了悬置总成的减振降噪效果,进而提升了整车的nvh性能。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1