一种阀杆导向密封结构的制作方法

本发明涉及egr提升阀,尤其涉及一种阀杆导向密封结构。

背景技术:

1、egr提升阀通过阀杆上下运动实现对废气流量的控制。现有阀杆导向密封结构如图3所示,包括从上至下分别为密封圈,保持架,密封圈,衬套,刮片,隔热罩和保持垫片,该结构存在以下缺点:1、当阀壳体被废气环境腐蚀产生粉末后,该结构无法避免粉尘窜入衬套与阀杆的间隙,在阀长期工作后,粉尘堆积会导致阀杆运动阻力增大,造成阀响应迟滞甚至引起阀卡死等严重后果;2、当阀壳体被废气环境腐蚀后,阀壳体上固定保持垫片的铆点将会剥落,失去对保持垫片的固定作用,进而使保持垫片、隔热罩和刮片会相继脱落。

技术实现思路

1、本发明所要解决的是现有的阀杆导向密封结构容易使粉尘窜入衬套与阀杆的间隙,从而导致阀响应迟滞甚至引起阀卡死的技术问题,提供了一种将在阀杆前置位设置衬套密封圈,从而有效减少粉尘进入衬套,防止阀响应迟滞甚至引起阀卡死的阀杆导向密封结构。

2、为本发明之目的,采用以下技术方案予以实现:

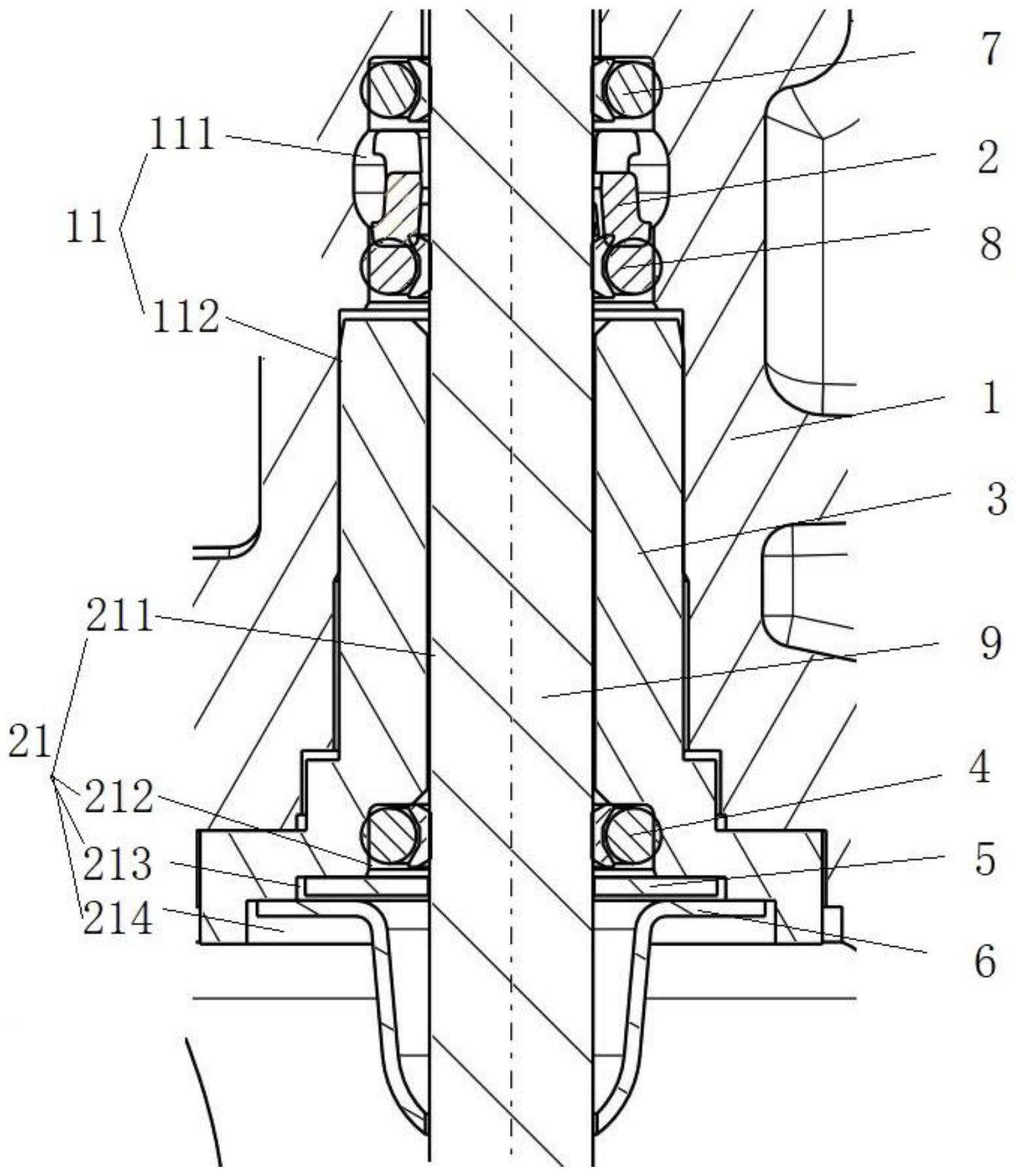

3、一种阀杆导向密封结构,包括阀壳体、保持架、衬套、衬套密封圈、刮片和隔热罩;所述保持架和衬套呈同轴设置在阀壳体内,且衬套设置在保持架下方;所述保持架的上下两端分别设置套设有第一密封圈和第二密封圈,且所述第一密封圈和第二密封圈均抵在保持架外壁与阀壳体内壁之间;所述衬套的中心呈纵向贯穿设置有安装阶梯孔;所述衬套密封圈、刮片和隔热罩由上往下依次设置在所述安装阶梯孔内,所述衬套密封圈用于抵在阀杆和衬套之间;且所述衬套、衬套密封圈、刮片和隔热罩呈同轴设置。该结构通过在前置位增加了衬套密封圈,有效的阻挡阀壳体腐蚀产生的粉末进入衬套,从而减少进入衬套的粉尘堆积后对阀杆运动造成的阻力,进而解决阀响应迟滞甚至引起阀卡死的问题,并且将衬套密封圈、刮片和隔热罩限位安装在衬套内,从而便于通过衬套进一步提升衬套密封圈、刮片和隔热罩的连接稳定性和连接牢固性,从而防止阀杆在升降过程中对衬套密封圈、刮片和隔热罩造成的影响,同时能确保衬套密封圈起到有效的密封作用。

4、作为优选,所述隔热罩铆压在所述衬套内。通过铆压的方式可以防止刮片和所述隔热罩被腐蚀导致剥落,并且也无需安装保持垫片,节省材料的同时进一步提升了对刮片和所述隔热罩的连接强度以及使用寿命。

5、作为优选,所述阀壳体上设置有压装孔;所述压装孔包括上方的保持架压装孔和下方的衬套压装孔;所述保持架压装孔和衬套压装孔呈同心设置;所述保持架压装在保持架压装孔内,所述衬套压装在衬套压装孔内,所述衬套的顶部与保持架的底部相抵,且将所述保持架限位在保持架压装孔内。通过上述压装孔的结构进一步便于衬套将保持架压装在压装孔内,并且通过压装孔呈台阶状,衬套压装孔呈阶梯孔,两者形状相匹配,进一步提升衬套安装的牢固性和稳定性,同时衬套的顶部抵在保持架的底部,也便于衬套和保持架的安装稳定性以及安装牢固性。

6、作为优选,所述安装阶梯孔包括由上往下直径逐渐增大且同心设置的第一安装孔、第二安装孔、第三安装孔和第四安装孔;所述第一安装孔用于阀杆升降贯穿;所述衬套密封圈设置在第二安装孔内;所述刮片设置在第三安装孔内;并将所述衬套密封圈限位在第二安装孔内;所述隔热罩设置在第四安装孔,并将所述刮片限位在所述第三安装孔内。通过上述安装阶梯孔的结构便于进一步将衬套密封圈、刮片和隔热罩进行限位固定,能够使衬套密封圈稳定的安装在第二安装孔内,从而确保衬套密封圈起到阻挡粉尘进入的作用,并且也便于使隔热罩固定在第四安装孔内,同时还能通过隔热罩便于更好的将刮片限位在第二安装孔,提升整体的连接性以及稳定性。

7、作为优选,所述保持架的中心呈纵向设置有第一阀杆通孔、所述刮片的中心呈纵向设置有第二阀杆通孔;所述隔热罩中心呈纵向设置有第三阀杆通孔;所述第一阀杆通孔、第二阀杆通孔、第三阀杆通孔、安装阶梯孔、衬套密封圈、第一密封圈和第二密封圈相连通且呈同心设置。通过上述结构能够确保egr提升阀的阀杆能够在进行上下运动时保证运动的同轴度,进一步减少阀杆上下运动所产生的误差。

8、作为优选,所述衬套采用不锈钢材料制成。通过将原本铜材料的衬套转变成不锈钢材料,进一步提升强度以及耐腐蚀性,从而便于进一步提升使用寿命。

9、综上所述,本发明的优点是通过在前置位增加了衬套密封圈,有效的阻挡阀壳体腐蚀产生的粉末进入衬套,从而减少进入衬套的粉尘堆积后对阀杆运动造成的阻力,进而解决阀响应迟滞甚至引起阀卡死的问题,并且将衬套密封圈、刮片和隔热罩限位安装在衬套内,从而便于通过衬套进一步提升衬套密封圈、刮片和隔热罩的连接稳定性和连接牢固性,从而防止阀杆在升降过程中对衬套密封圈、刮片和隔热罩造成的影响,同时能确保衬套密封圈起到有效的密封作用。

技术特征:

1.一种阀杆导向密封结构,其特征在于,包括阀壳体(1)、保持架(2)、衬套(3)、衬套密封圈(4)、刮片(5)和隔热罩(6);所述保持架(2)和衬套(3)呈同轴设置在阀壳体(1)内,且衬套(2)设置在保持架(2)下方;所述保持架(2)的上下两端分别设置套设有第一密封圈(7)和第二密封圈(8),且所述第一密封圈(7)和第二密封圈(8)均抵在保持架(2)外壁与阀壳体(1)内壁之间;所述衬套(2)的中心呈纵向贯穿设置有安装阶梯孔(21);所述衬套密封圈(4)、刮片(5)和隔热罩(6)由上往下依次设置在所述安装阶梯孔(21)内,所述衬套密封圈(4)用于抵在阀杆和衬套(2)之间;且所述衬套(3)、衬套密封圈(4)、刮片(5)和隔热罩(6)呈同轴设置。

2.根据权利要求1所述的阀杆导向密封结构,其特征在于,所述隔热罩(6)铆压在所述衬套(3)内。

3.根据权利要求1或2所述的阀杆导向密封结构,其特征在于,所述阀壳体(1)上设置有压装孔(11);所述压装孔(11)包括上方的保持架压装孔(111)和下方的衬套压装孔(112);所述保持架压装孔(111)和衬套压装孔(112)呈同心设置;所述保持架(2)压装在保持架压装孔(111)内,所述衬套(3)压装在衬套压装孔(112)内,所述衬套(3)的顶部与保持架(2)的底部相抵,且将所述保持架(2)限位在保持架压装孔(111)内。

4.根据权利要求1或2所述的阀杆导向密封结构,其特征在于,所述安装阶梯孔(21)包括由上往下直径逐渐增大且同心设置的第一安装孔(211)、第二安装孔(212)、第三安装孔(213)和第四安装孔(214);所述第一安装孔(211)用于阀杆升降贯穿;所述衬套密封圈(4)设置在第二安装孔(212)内;所述刮片(5)设置在第三安装孔(213)内;并将所述衬套密封圈(4)限位在第二安装孔(212)内;所述隔热罩(6)设置在第四安装孔(214),并将所述刮片(5)限位在所述第三安装孔(213)内。

5.根据权利要求1所述的阀杆导向密封结构,其特征在于,所述保持架(2)的中心呈纵向设置有第一阀杆通孔、所述刮片(5)的中心呈纵向设置有第二阀杆通孔;所述隔热罩(6)中心呈纵向设置有第三阀杆通孔;所述第一阀杆通孔、第二阀杆通孔、第三阀杆通孔、安装阶梯孔(21)、衬套密封圈(4)、第一密封圈(7)和第二密封圈(8)相连通且呈同心设置。

6.根据权利要求1所述的阀杆导向密封结构,其特征在于,所述衬套(2)采用不锈钢材料制成。

技术总结

本发明涉及EGR提升阀技术领域,一种阀杆导向密封结构,包括阀壳体、保持架、衬套、衬套密封圈、刮片和隔热罩;保持架和衬套呈同轴设置在阀壳体内,且衬套设置在保持架下方;保持架的上下两端分别设置套设有第一密封圈和第二密封圈,且第一密封圈和第二密封圈均抵在保持架外壁与阀壳体内壁之间;衬套的中心呈纵向贯穿设置有安装阶梯孔;衬套密封圈、刮片和隔热罩由上往下依次设置在所述安装阶梯孔内,衬套密封圈用于抵在阀杆和衬套之间;且衬套、衬套密封圈、刮片和隔热罩呈同轴设置。本发明的优点是有效的阻挡阀壳体腐蚀产生的粉末进入衬套,减少进入衬套的粉尘堆积后对阀杆运动造成的阻力,解决阀响应迟滞甚至引起阀卡死的问题。

技术研发人员:潘凯,张建,李仁冰,田宝

受保护的技术使用者:博格华纳排放系统(宁波)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!