一种内圈凹形外圈节流的动静压可倾瓦组合径向滑动轴承

本发明属于流体滑动轴承,特别涉及一种内圈凹形外圈节流的动静压可倾瓦组合径向滑动轴承,本发明作为机械或者动力系统设备用关键零部件,适用于复杂工况下的旋转机械转子系统的支撑,在能源动力、航空航天、石油化工等领域的旋转机械装备系统中具有良好应用前景。

背景技术:

1、旋转机械设备朝着更高性能(高速、高稳定性、高可靠性等)方向发展,转子系统对支撑轴承的性能提升需求越来越迫切;近年来,各类组合型滑动轴承越来越多的受到人们的重视,应用也越来越广泛。典型的径向可倾瓦滑动轴承,支撑刚度和阻尼由流体膜提供,支撑柔性受瓦块的自由摆动影响,并能形成最佳油楔,其可以根据转子的运行状态进行相应的调整;但其无法承受一定的轴向力。对于可倾瓦轴承性能提升的研究,不少研究者提出了通过结构改进实现性能改善的思路,如一些可倾瓦轴承相关的论文和专利中给出了新的整体式套筒结构、改进轴瓦的结构或采用动静压组合组合等方式,同时对轴承整体组成的新结构创新,对应的研究也在快速发展中。

2、如冯凯等在一种动静压混合可倾瓦径向气体轴承专利(申请号“cn105257700b”)中指出可在可倾瓦径向气体轴承体的可倾瓦块轴向上设有凹槽结构,并且多孔质瓦面可采用轴肩式结构,并嵌入可倾瓦径向气体轴承体的凹槽结构中,形成周向定位夹紧;该专利的提出虽然一体式可倾瓦轴承能够根据轴的不同位置自适应的调节每块瓦的位置,以提高轴承的稳定性,但在承受一定的轴向载荷作用时难以保持较高的回转精度,即其难以满足更高油膜径向和轴向承载力的需求。陈学东等人公开的一种单腔多孔式节流结构的气体轴承专利(申请号“cn101825142b”),其结构在气体轴承上开有中心孔,中心孔内镶嵌有圆柱体,该圆柱体上开有微孔阵列,微孔阵列的孔径为1~10μm,微孔阵列构成节流器;此结构虽然能有效减小单腔小孔节流气浮支承中由于压力腔内复杂气体流动引起的振动,而且具有良好的稳定性和力学性能,同样也不能够承受较大的载荷,转子在带较大负载启动过程中难以实现动压润滑效应。k·柳等公开的一种适用于支持可旋转轴的气体动压箔片轴承组件(申请号“cn104685183b”),该轴承系统包括一个上锥形轴承和一个下锥形轴承,这两个锥形轴承可以沿一个静止轴布置,该上锥形轴承和下锥形轴承具有不同的锥角、直径以便在该上锥形轴承与第二个锥形轴承之间产生一个理想的刚度差异,以此可调整该流体动压轴承系统的特性,以实现理想的支承刚度比,从而减小持续振动;但作为一种气体润滑轴承,其承载轴向力的作用较弱。

3、同时,也有研究者提出了整体式提升滑动轴承径向和轴向力性能的方案。如张国渊等人公开的一种滚滑径向-滑动直推组合轴承(“cn11238236a”)其中包括径向轴承和止推轴承,在该发明的径向直推轴承中,带负载起动时径向轴承和止推轴承与转子紧密贴合能产生有效的油膜厚度,实现动压润滑效应从而减少摩擦阻力,但组合轴承的安装对基座的加工精度和转子与基座之间的垂直度都有较高的要求。又如华尔天等人的研究[华尔天,赵天城,谢荣盛,许永利,项春,徐高欢.静压孔位置对油膜支承可倾瓦轴承承载性能的影响分析[j].中国机械工程,2022,33(10):1195-1202.]指出静压孔位置对油膜支承可倾瓦轴承承载具有较大的影响,轴承静压孔的存在使运转中部分高压油流向轴瓦背面的静压区,主承载瓦较易摆起,根据其油膜压力分布规律设计孔位置,使其接近最大压力分布区,以提高轴承承载性能;但该技术的应用范围较窄,只适用于高速重载的情况,在较大的径向和轴向载荷以及冲击载荷的工况下,难以保证良好的支撑刚度和振动稳定性。

技术实现思路

1、为了克服上述现有技术的缺点,针对现有的动静压可倾瓦组合轴承结构存在的不能很好地承受轴向力及未能充分实现动静压效应的不足,本发明的目的在于提供一种内圈凹形外圈节流的动静压可倾瓦组合径向滑动轴承,其内圈凹形增强动静压效应,倾斜面可倾瓦实现轴向力承载,能够有效地增大动静压效应,提高油膜径向和轴向承载力;同时轴承外圈进油所采用的短毛细节流装置,也有利于油膜刚度的提高,当轴承受到载荷变化时可倾瓦的摆动能够有效地降低转子系统的振动,进而使得转子系统保持较高的回转精度和较低的振动响应。

2、为了实现上述目的,本发明采用的技术方案是:

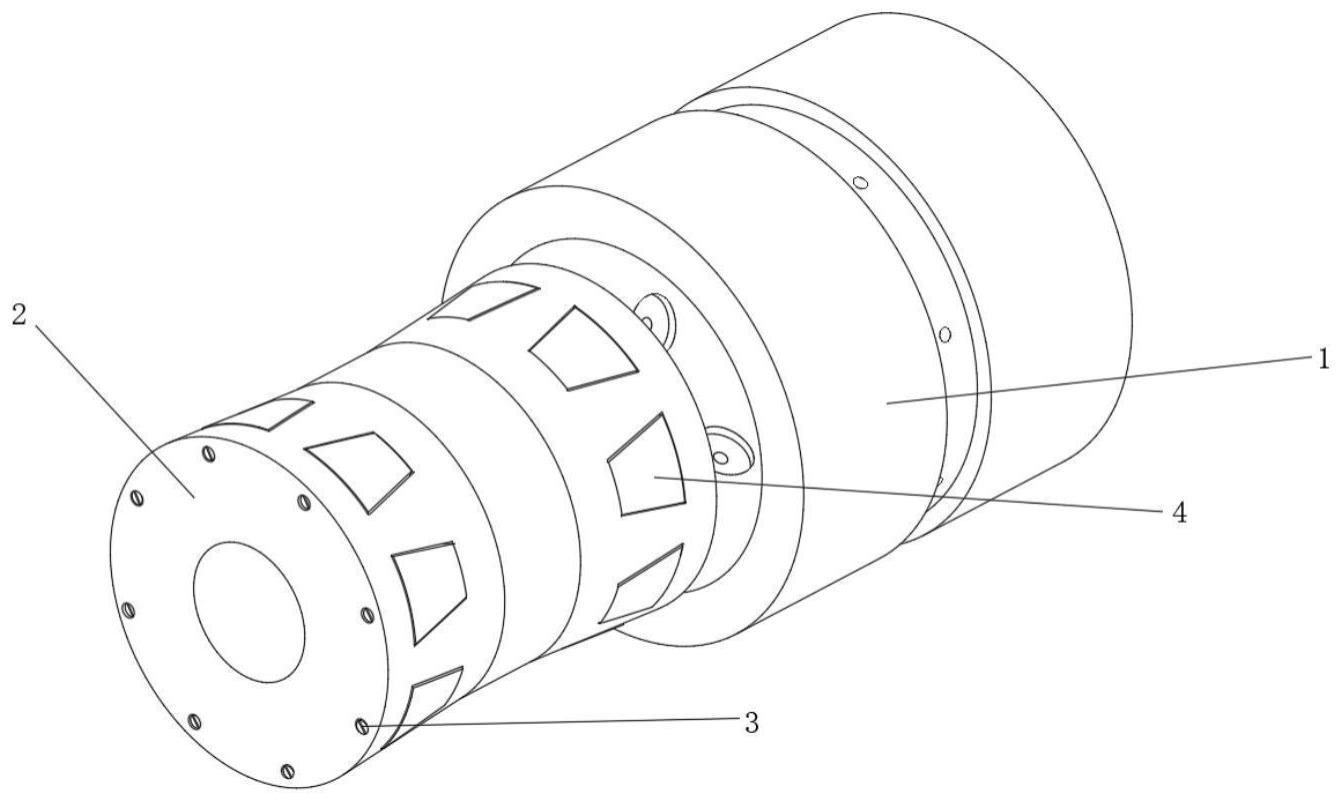

3、一种内圈凹形外圈节流的动静压可倾瓦组合径向滑动轴承,包括轴承外圈、轴承内圈、螺纹销和可倾瓦体;所述轴承外圈和轴承内圈间隙配合;

4、所述轴承外圈上沿周向开设导油槽,槽内周向分布多个节流孔,所述节流孔联通所述轴承外圈和轴承内圈之间的间隙;

5、所述轴承内圈由中间部和两个端部组成,所述中间部的外轮廓为柱形,所述端部分别连接于所述柱形的两端,所述两个端部均从远离所述柱形的一端向靠近所述柱形的一端渐缩,形成沿轴向的凹形结构,所述轴承外圈与所述端部之间构成倾斜区收敛间隙,与所述中间部之间构成中间油腔区间隙;

6、在一个或两个所述端部的侧面沿周向开有若干槽结构,所述可倾瓦体通过所述螺纹销装配于所述槽结构中,所述可倾瓦体的厚度不大于所述槽结构的槽深,所述螺纹销为轴向或与轴向具有一定夹角,使得所述可倾瓦体能够产生沿所述螺纹销的摆动。

7、在一个实施例中,所述节流孔外端联通导油槽,内端尾部设置矩形、正方形或者圆形油腔,并对应联通所述中间油腔区间隙。

8、在一个实施例中,所述中间部和两个端部均带有等径的中孔,三处中孔贯通形成所述轴承内圈的内孔,所述内孔与转轴过渡配合或过盈配合。

9、在一个实施例中,所述两个端部外轮廓为圆台形,两个端部圆台形的小面积底面与柱形的端面尺寸相同,贴合连接,所述两个端部的侧面倾角范围为0.5°~10°,

10、在一个实施例中,每个所述倾斜区收敛间隙与中间油腔区间隙的轴向长度之比为1:1~1:5。

11、在一个实施例中,所述槽结构为扇形槽,其扇形端宽边远离所述柱形,扇形端窄边靠近所述柱形;所述槽结构的底部开有圆弧形凹槽;所述扇形端宽边的槽壁上开有第一孔,所述扇形端窄边的槽壁上开有第二孔;

12、所述可倾瓦体为扇形瓦体,其下表面设有圆弧形凸台,所述圆弧形凸台中沿其轴向开有通孔,所述通孔与第一孔、第二孔同轴装配,并通过所述螺纹销与所述第一孔和/或所述第二孔装配;所述圆弧形凸台的尺寸能够使其装配于所述圆弧形凹槽并在圆弧形凹槽内滚动,从而使得可倾瓦体摆动时,在所述端部侧面沿周向形成最佳油楔。

13、在一个实施例中,所述槽结构的槽深为轴承内外径差的1/3~2/3,倾斜长度为端部整个侧面的1/4~3/4,扇形端宽边长度与槽倾斜长度之比为0.8~1.2,扇形角度为180°/k,k为槽结构的数量;

14、所述圆弧形凸台相对于摆动中心的曲率半径为可倾瓦体的厚度;所述扇形可倾瓦体的长度为槽结构倾斜长度的0.7~0.9倍,宽度为槽结构宽度的0.7~0.9倍。

15、在一个实施例中,所述第一孔为光孔,所述第二孔为螺纹孔,所述螺纹销穿过所述通孔与所述第二孔连接,使得可倾瓦体仅在所述槽结构中沿周向摆动。

16、在一个实施例中,所述内圈凹形外圈节流的动静压可倾瓦组合径向滑动轴承还包括:销轴;

17、所述第一孔为螺纹孔,所述第二孔为盲孔,所述销轴穿过所述通孔,并一同装配于槽结构内,其中销轴尾端位于所述第二孔,销轴顶端位于所述第一孔,所述螺纹销安装于所述第一孔中,限制销轴沿轴向方向移动。

18、在一个实施例中,从槽结构两扇形面宽边引直线交于内圈轴心形成夹角α,相邻槽结构之间的间隙为β,夹角α即为可倾瓦体的弧度,通过减小相邻槽结构之间的间隙β来增加α的弧度;当在轴向的长度确定后,α越大,可倾瓦体的面积越大,当可倾瓦体在扇形轴向深槽中沿周向摆动时,油膜的流体动压力作用在瓦面上能够形成更强的承载油楔,进一步增大动静压效应,进而提高油膜径向和轴向承载力。

19、与现有技术中同样结构尺寸、油膜间隙、供油压力和润滑介质的流体静压轴承相比,由于本发明引入了影响轴承刚度的短毛细节流装置,能够形成较明显的静压支撑能力;同时在凹面位置设置推力可倾瓦结构,能够显著提升轴承承受径向和轴向力;并且凹面结构更好地形成了流体收敛区域,为流体动压效应的形成提供了更好的结构条件,因此该类轴承对于提升轴承静态承载特性和动态稳定性均具有显著的优势。

20、本发明适用于复杂工况下的旋转机械转子系统的支撑,承受较大径向和轴向承载,能抵抗一定的冲击载荷,具有高稳定性;作为机械或者动力系统设备用关键零部件,在能源动力、航空航天、石油化工等领域的旋转机械装备系统中具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!