管道多向可调谐动力吸振装置及其设计方法与流程

本技术发明属于核电厂管道振动治理领域,主要用于在役管道的低频及中频振动治理,吸收管道振动能量,降低管道振动位移幅值,防止管道出现振动疲劳断裂,具体涉及一种管道多向可调谐动力吸振装置及其设计方法。

背景技术:

1、在核电厂管路中,大量管道存在低频振动问题,振动频率小于30hz,存在严重的安全隐患,同时极易导致附属的小尺寸管道发生振动疲劳断裂。所以本项目研究的动力吸振器主要用于解决核电厂大尺寸管道的低频振动问题,降低管道的振动幅值,避免小尺寸管道发生振动疲劳失效。

2、动力吸振器由质量、刚度及阻尼三个基本要素组成,通过与主系统的共同振动达到储存与消减主系统振动能量的作用。对主系统而言,不同的动力吸振器参数会起到不同的吸振效果,而主系统参数的不同所需要的最优吸振器参数也不尽相同。所以,在动力吸振器设计匹配与优化过程中,为达到较为理想的吸振效果,需要先根据主系统振动响应情况进行动力吸振器参数设计。

3、中国船舶重工集团公司第719研究所申请了“一种管道动力吸振器”的发明专利(专利号cn106122605a)。其采用内外双环设计,内环通过卡箍螺栓套装在管道上,外环与其通过螺栓连接;螺栓外测布置一定刚度的弹簧及滑块;通过滑块及弹簧的移动消除管道的振动,实现了单向减振作用。

4、中国石油大学(北京)申请了“工业管道动力吸振器”的发明专利(专利公开号cn105570545a),由钢板支架及可调节质量块组成。管道振动时吸振器振动产生反向振动惯性力,并将惯性力反作用到管道,从而抑制管道的振动,实现了单向减振作用。

5、上海交通大学申请了“变刚度变阻尼可调谐动力吸振器”发明专利(专利公开号cn106090098b),由固定机架、双端电磁变阻尼组件组成。通过调整刚度改变吸振器固有频率,调整电磁阻尼实现最优阻尼比,实现了单向减振作用。

6、武汉理工大学申请了“一种频率可调的宽频动力吸振器及其吸振方法”发明专利(专利公开号cn106051015b),由底座、螺杆、吸振单元、及滑动金属板组成,其中吸振单元包含质量块及弹性橡胶阻尼板;通过橡胶阻尼板的弹性及阻尼特性吸收振动能量;通过调节橡胶板的厚度及位置,可应用于宽频振动治理。但是其结构及安装方式不适用于管道架构减振。

7、西北工业大学申请了“永磁式电涡流耗能动力吸振器”发明专利(专利号:cn105156532a),由直线轴承、永磁铁、螺旋弹簧等组成,通过产生磁场实现吸振,可最大限度减小被控系统的共振峰值。

8、哈尔滨工程大学申请了“一种变阻尼式混合型动力吸振器”发明专利(专利公开号cn104295651 b),由滚珠、凹槽、永久磁铁、基座等组成,可调整阻尼比从而实现最优设计。

9、西安交通大学发表论文《新型可调动力吸振器设计及参数化》,介绍了一种新型可调动力吸振器,由柔性螺旋弹簧及磁性负刚度弹簧组成,基于简谐激励下的稳态方程及判据,设计了吸振器结构,实现了低频振动的有效限制。

10、综上所述,目前的动力吸振器的设计基本上基于两种原理:1)通过磁性吸振吸收振动能量,2)通过弹簧、钢板等产生惯性力反向抵消管道振动。其中磁性动力吸振器的成本较高,不适用管道的减振治理;弹簧、钢板等动力吸振器受限于弹簧刚度、质量块及空间影响,对于自身质量较大的大规格管道的振动治理效果较差。

技术实现思路

1、有鉴于此,为了克服现有吸振装置的缺陷,本发明提供一种管道多向可调谐动力吸振装置,对核电厂大规格管道的振动吸振效果良好,可以明显减小管道振动位移幅值,具有结构紧凑、形式简单、安装便捷的特性。

2、为达到上述目的,本发明采用以下的技术方案:

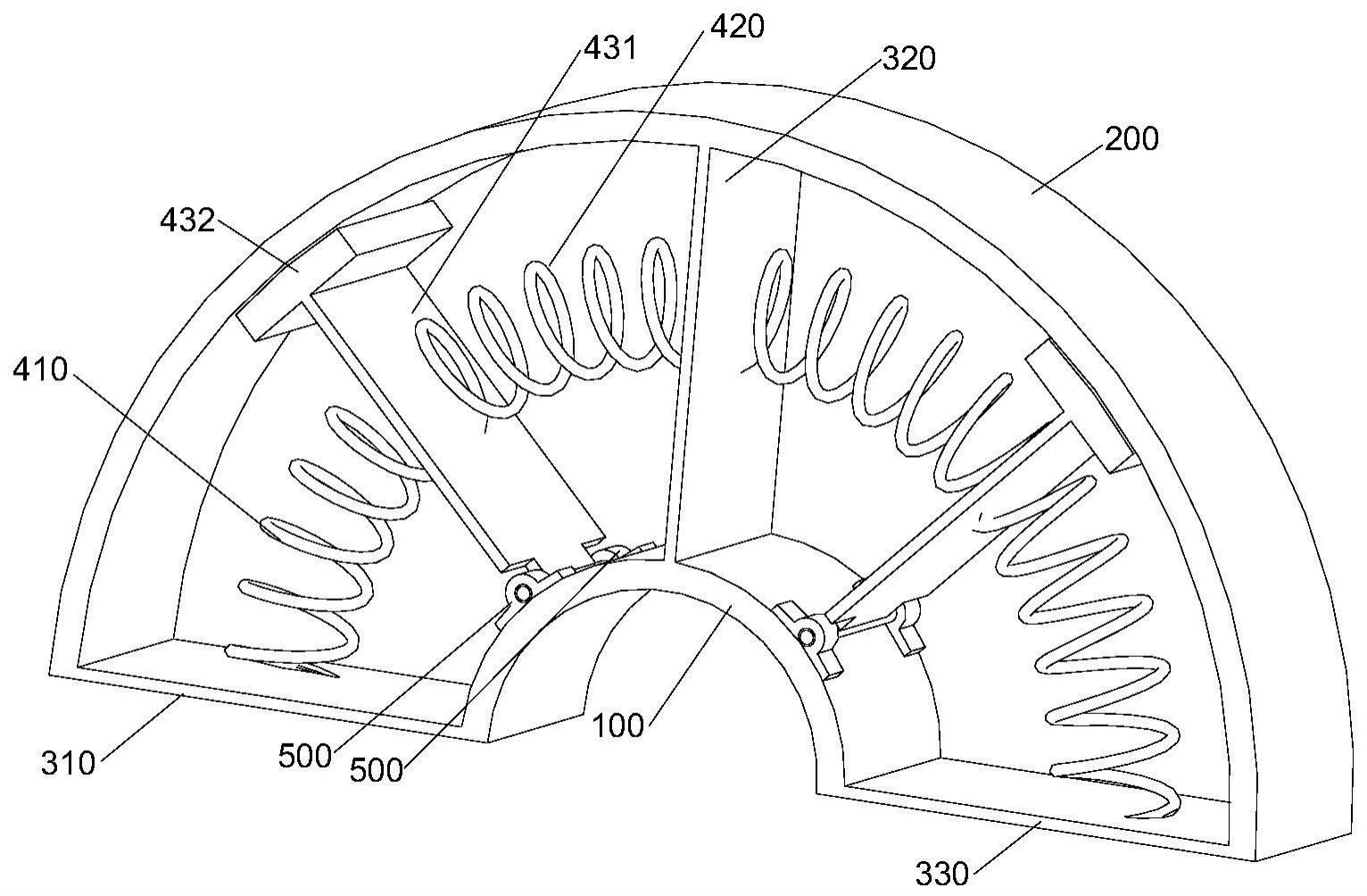

3、一种管道多向可调谐动力吸振装置,包括两个设置在管道外壁的吸振单元,每个所述吸振单元包括呈半圆环形的吸振壳,所述吸振壳包括内侧圆弧板、外侧圆弧板以及多块肋板,多块所述肋板沿所述吸振壳的径向设置于所述内侧圆弧板和所述外侧圆弧板之间,相邻两块所述肋板之间形成用于安装吸振组件的吸振室,所述吸振组件包括质量块和弹性件,所述质量块转动设置于所述内侧圆弧板上,所述弹性件设置于所述质量块与所述肋板之间。两个吸振壳拼接卡在管道外壁,内侧圆弧板与管道外壁面直接接触,传递管道的振动能量同时将吸振器的惯性力反作用于管道,外侧圆弧板可以保护质量块自由运动而免受外部干扰,同时加强本发明装置的整体刚度,肋板主要连接内侧圆弧板与外侧圆弧板,同时承受弹性件压缩拉伸过程中产生的反力;质量块及弹性件则为主要吸振部件,在管道振动过程中,产生反向的惯性力抵消管道振动能量,从而减小管道振动位移幅值,且吸振装置成对称型布置,即可实现管道径向的双向减振效果。

4、上述技术方案中,优选地,所述质量块包括铰接板和质量块本体,所述铰接板转动设置于所述内侧圆弧板上,所述质量块本体设置于所述铰接板的自由端。

5、上述技术方案中,进一步优选地,所述内侧圆弧板上设置有铰接环,所述铰接板通过所述铰接环设置于所述内侧圆弧板上,所述质量块本体可绕所述铰接环作旋转运动。铰接板与内侧圆弧板通过铰接环相连,铰接环为一体式机加工而成,铰接环焊接于内侧圆弧板的表面,即铰接板与质量块本体整体绕铰接环作旋转运动,质量块本体则采用焊接的方式安装在铰接板的自由端。

6、上述技术方案中,更进一步优选地,所述铰接环的数量为两个,两个所述铰接环分别对称设置于所述内侧圆弧板的外壁面的宽度方向的两端,所述铰接板靠近所述内侧圆弧板的一端的宽度方向的两侧设置有用于伸入所述铰接环的铰接圆轴,所述铰接圆轴的直径小于所述铰接环的内径。其中,铰接圆轴表面粗糙度ra12.5。

7、上述技术方案中,再进一步优选地,所述铰接圆轴的轴心线与两块所述肋板中的其中一块肋板的周向距离等于所述铰接圆轴的轴心线与两块所述肋板中的另外一块肋板的周向距离。在一个吸振室内,铰接环位于所在的内侧圆弧板的周向方向的二分之一处,即在原始状态下,铰接板和质量块本体位于吸振室的中间位置,并将吸振室分为大小相等的两部分。

8、上述技术方案中,还进一步优选地,所述铰接板的两侧均设置有所述弹性件。每个铰接板及质量块本体对应两个弹性件,一个吸振室中的两块肋板同时承受弹性件压缩拉伸过程中产生的反力。

9、上述技术方案中,且进一步优选地,所述弹性件为螺旋弹簧,螺旋弹簧的一端作用于所述铰接板,螺旋弹簧的另一端作用于所述肋板。螺旋弹簧的两端面通过焊接固定在铰接板及肋板上。

10、上述技术方案中,更进一步优选地,所述铰接板两侧的两个螺旋弹簧的刚度相等。

11、上述技术方案中,再进一步优选地,所述外侧圆弧板的内壁面与所述质量块本体之间具有间距。当管道内部介质处于高温状态时,受金属热膨胀效应影响,吸振装置的铰接板将产生明显的径向膨胀位移,质量块本体与外侧圆弧板之间适当的间隙可以确保质量块自由移动。

12、上述技术方案中,再进一步优选地,所述肋板的数量有三块,相邻两块所述肋板间隔四分之一圆周。一个吸振壳内有三块肋板,相邻两块肋板间隔四分之一圆周,即每个吸振单元一个吸振壳内有两个吸振室,铰接板和质量块本体的数量为两个,在原始状态下,两个铰接板以及两个质量块本体之间同样间隔四分之一圆周。

13、本发明还提供一种管道多向可调谐动力吸振装置的设计方法,包括如下步骤:

14、以减小管道某一个方向的振动位移幅值为例,设计参数计算过程如下:

15、1)首先根据预期的管道振动减振效果,依照公式(1)~(3)确定质量块本体与管道重量的比值,进而确定质量块本体的质量m;其中x为预期的振动位移值,xst为管道的振动位移值,μ为质量比,ms为管道质量的比值。

16、(x/xst)=0.827(μ+0.02)-0.62 (1)

17、

18、

19、2)通过经验最优解调公式(4)~(7)确定吸振器的质量块本体与弹簧组合体频率比λ1、λ2,进而确定固有频率;其中λ1、λ2为两个对称组合体固有频率f1、f2与管道振动频率1f0的比值,其中1f0通过现场测试获取。

20、λ1=0.403(μ+0.131)-0.437 (4)

21、λ2=-0.72μ+1.03 (5)

22、f1=λ1f0 (6)

23、f2=λ2f0 (7)

24、3)通过公式(8)、公式(9),求取弹簧的刚度k1、k2,k1为其中一个铰接板/质量块对应的弹簧刚度,k2为对称位置铰接板/质量块的弹簧刚度,两个铰接板在同一平面。

25、

26、

27、由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的管道多向可调谐动力吸振装置,内侧圆弧板、外侧圆弧板及肋板构成吸振室,吸振室内设置包括质量块和弹性件的吸振组件,内侧圆弧板与管道外壁面直接接触,传递管道的振动能量同时将吸振器的惯性力反作用于管道,外侧圆弧板保护质量块自由运动而免受外部干扰,同时加强本发明装置的整体刚度,肋板用于连接内侧圆弧板与外侧圆弧板,同时承受弹性件压缩拉伸过程中产生的反力,在管道振动过程中,质量块以及弹性件产生反向的惯性力抵消管道振动能量,从而减小管道振动位移幅值,且吸振装置成对称型布置,即可实现管道径向的双向减振效果,从而对核电厂大规格管道的振动吸振效果良好,可以明显减小管道振动位移幅值。

- 还没有人留言评论。精彩留言会获得点赞!