一种双板调节蝶阀的制作方法

本技术涉及航空风洞设备的领域,尤其是涉及一种双板调节蝶阀。

背景技术:

1、在航空飞机中,航空发动机的重要性不可言喻,而性能测试是航空发动机研制过程中的重要环节,目前航空发动机的测试主要是通过风洞人工产生和控制气流,以模拟航空发动机在高空飞行时周围气体的流动,并观察气流对航空发动机的作用,进而实现航空发动机各项性能的地面测试,可以大大缩减新一代航空发动机的研发速度和成本。

2、我国民用航空发动机最大推力为35吨,而世界最大的民用航空发动机推力为58吨,军用航空发动机推力同样存在差距。为了研发更大推力的航空发动机,其也需要适配性能更强的风洞来进行测试,目前亚洲规模最大的中航发四川燃气涡轮研究院拟通过搭建超大型的风洞来实现超大流量气体的输送和调节,而目前现有的超大口径蝶阀产品还未能满足大推力航空发动机测试风洞的使用要求,且此关于航空发动机的核心技术还无法通过进口来解决,急需研发解决。

技术实现思路

1、为了改善现有的蝶阀难以满足大推力航空打洞机测试风洞的使用要求的问题,本技术提供一种双板调节蝶阀。

2、本技术提供的一种双板调节蝶阀,采用如下的技术方案:

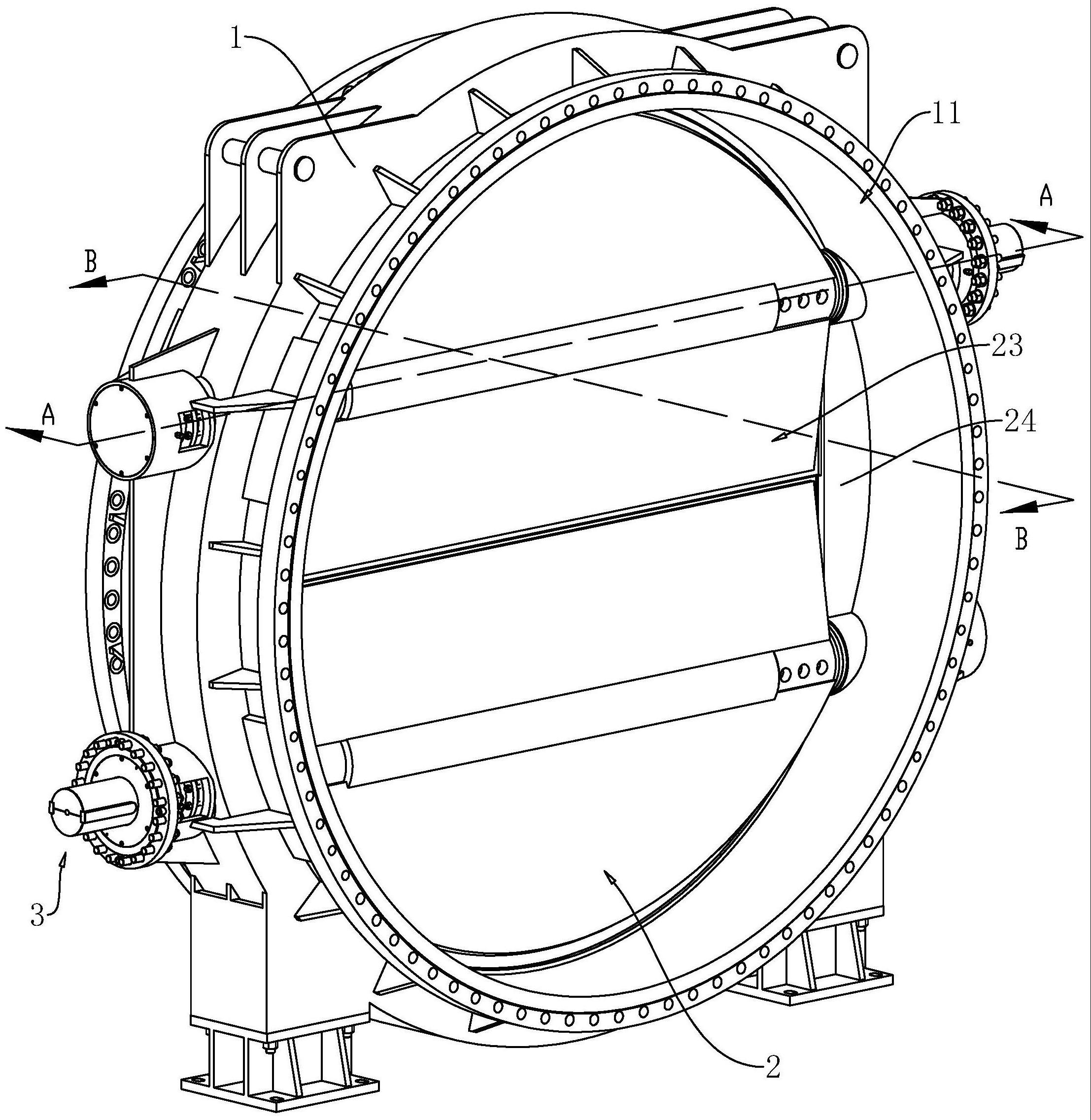

3、一种双板调节蝶阀,包括阀体,所述阀体内贯穿开设有用于通气的通腔,所述阀体内转动设置有至少两个阀瓣,所述阀体上设置有至少两个驱动组件,一个所述驱动组件用于带动一个阀瓣转动,所述阀瓣侧壁用于与通腔内壁抵触贴合密封,相邻所述阀瓣侧壁用于相互抵触密封。

4、通过采用上述技术方案,在保证阀体厚度不变的前提下,将阀瓣从一个增加到两个,使得在阀瓣转动轴粗细不变的情况下由一个变为两个,使得在阀瓣封闭时受到气流的冲击力分散至两个阀瓣上,使得两个阀瓣的转动轴分散了受力,较单阀瓣的蝶阀,阀瓣转动轴受力性能大大提高,保证了阀体体积更大、气流流速更快的情况下,阀瓣仍能具备足够的强度以及密封性;同时由于阀瓣与驱动组件一一对应,使得两个阀瓣可各自转动,使得阀体内流通的气体的变化性更强,例如一个阀瓣打开另一个阀瓣关闭,可模拟飞机飞行在高风速区域与低风速区域升降穿梭时的航空发动机的状态,大大扩大了模拟的范围。

5、可选的,所述阀瓣包括阀杆,所述阀体上形成有用于供阀杆插入的安装孔,所述阀杆插入至阀体内转动,所述阀瓣的质心与阀杆的转动中心轴线重合,所述阀瓣的形心与阀杆的转动中心轴线重合。

6、通过采用上述技术方案,通过使阀瓣的质心与形心均重合在阀杆的转动中心轴上,使得阀瓣在不受气流影响的情况下,阀瓣不会在重力的作用下发生偏转,且由于质心在转动中心轴上,降低了驱动组件控制阀杆停止转动时,阀瓣存在惯性力朝转动方向继续转动的倾向,从而使阀杆受到了较大的扭转力的概率,大大减少了转动惯量;降低了若是质心与形心不在转动中心轴上,则阀瓣的质心会有向下运动的倾向,此时当驱动组件启动开始转动阀瓣时,会对突然产生的加速度造成阻碍的概率,提高了阀板的动态相应速度。

7、可选的,所述阀瓣还包括瓣体,所述瓣体上开设有用于供阀杆插入的瓣孔,所述阀杆插入在瓣体内以带动瓣体转动,所述瓣体包括弧瓣、方瓣,所述弧瓣与方瓣对称设置在阀杆的两侧,所述弧瓣侧壁用于抵触在通腔内壁上以密封,所述方瓣用于与相邻阀杆上的方瓣抵触以密封,所述通腔侧壁上设置有密封板,所述密封板位于相邻阀杆之间,所述方瓣还用于抵触在密封板上以密封。

8、通过采用上述技术方案,通过弧瓣的弧形侧边与通腔的弧形内壁抵触实现密封,再通过方瓣与密封板的抵触实现以及方瓣与相邻方瓣的抵触实现对两个阀杆之间的密封,由于双阀瓣与单阀瓣形状不同,若是双阀瓣的阀瓣形状与单阀瓣相同呈圆形,则会导致两个阀瓣的直径相加等于通腔截面的直径,使得通腔内部大量空间需要直接封堵密封,仅留两个阀瓣面积的空间以供阀瓣转动控制启闭,导致大量空间浪费,故而双阀瓣的阀瓣形状采用圆弧形与方形结合,提高了双阀瓣的空间利用率。

9、可选的,所述弧瓣包括设置在阀杆上的弧板以及设置在弧板与阀杆之间的第一筋板,所述方瓣包括设置在阀杆上的方板以及设置在方瓣与阀杆之间的第二筋板。

10、通过采用上述技术方案,通过第一筋板与弧板使得弧瓣内存在间隙空间,同时通过第一筋板保证了弧板的结构强度,使得在结构强度满足的前提下减小弧瓣质量的作用;通过第二筋板与方板使得方瓣内存在间隙空间,同时通过第二筋板保证了方板的结构强度,使得在结构强度满足的前提下减小方瓣质量的作用;两者结合,在阀瓣结构强度足够的前提下减小了阀瓣的质量,从而进一步减小了阀杆受到的阀瓣的转动惯量。

11、可选的,所述通腔内壁上设置有弧形条,所述弧形条上开设有弧形槽,所述弧瓣上开设有第一密封槽,所述弧形槽内壁与第一密封槽内壁抵触密封,所述密封板上开设有第一抵触槽,所述方瓣上开设有第二抵触槽,所述第一抵触槽内壁与第二抵触槽内壁抵触以密封,所述方瓣上设置有密封条,所述密封条上设置有插条,所述方瓣侧壁与插条侧壁之间形成有第二密封槽,所述第二密封槽用于供相邻方瓣上的插条插入以密封。

12、通过采用上述技术方案,通过弧形槽内壁与第一密封槽内壁抵触密封,增加了通腔内壁与弧瓣的接触面积,提高了密封效果;通过第一抵触槽与第二抵触槽内壁抵触密封,增大了密封板与方瓣之间的接触面积,提高了密封效果;通过插条插入第二密封槽,增大了相邻方瓣之间的接触面积,提高了密封效果。

13、可选的,所述安装孔内壁上设置有调心轴承与滑动轴承,所述调心轴承与滑动轴承均套设在阀杆上,所述阀杆侧壁与安装孔内壁之间还设置有双向填料层,所述调心轴承上嵌设有用于与阀杆抵触密封的第一密封圈以及用于与安装孔内壁抵触密封的第二密封圈。

14、通过采用上述技术方案,通过调心轴承与滑动成周双重支撑,既保证了阀杆的旋转精度,又保证了足够小的周向间隙,使得阀杆在工作时难以发生窜动位移;通过双向填料层来抵挡来自内外两个方向的压力,使得对阀杆的两个滑动方向进行了阻碍限位,确保了负压工况下的密封;还通过第一密封圈与第二密封圈保证了调心轴承不受腐蚀的影响,保证了调心轴承在户外长期可靠的工作。

15、可选的,所述阀杆外圈侧壁上开设有插槽,所述瓣孔内壁上转动设置有插块,所述插块用于转入至插槽内,所述插块铰接处至插块端部侧壁的长度大于插块铰接处至插槽底壁之间的距离。

16、通过采用上述技术方案,当阀杆插入至瓣孔内时,插块将抵触滑动在阀杆侧壁上,而当此时阀杆拔出时,插块将会落入至插槽内,此时插块与插槽内壁抵触,使得阀杆难以拔出,从而完成对阀杆的定位,并辅助完成后续阀杆与阀瓣之间固定的工序,方便了工作人员的加工。

17、可选的,所述插槽的数量为若干,且若干所述插槽呈错位设置。

18、通过采用上述技术方案,数量若干的插槽分散了插块与插槽内壁之间的受力,使得单个插块与插槽内壁之间的压力更小,增大了总体受力的上限;通过将插槽呈错位开设,使得插槽内壁的受力更加均匀,即阀杆受到插块的阻力更加均匀,对阀杆的整体完整性起到了保护作用。

19、可选的,所述阀杆上还开设有环槽,所述插槽开设在环槽底壁上。

20、通过采用上述技术方案,通过环槽来环绕开设在阀杆上,使得阀杆回退时,插块均能落于环槽内实现抵触,降低了插块未与插槽对齐时,阀杆回退,插块难以插入插槽对阀杆起到阻碍作用的概率,使得环槽对插块的卡接进行了第一步的限位,插块落入环槽后再转动阀杆即可使插块转入至插槽内,方便了工作人员的安装。

21、可选的,所述环槽内壁上开设有卡槽,所述卡槽与插槽相连通,所述卡槽用于供插块转入,所述卡槽内壁抵触在插块上以限位插块滑动。

22、通过采用上述技术方案,通过在环槽内壁上开设卡槽,使得插块可同时插入卡槽与插槽内,降低了因需要使插块落入深度更深的插槽内,为防止出现插块抵触在环槽内壁而难以继续下落至插槽内,导致了环槽的开设宽度需要配合插槽的深度的概率,使得环槽的开设宽度可适当减小,降低了开槽对于阀杆结构强度的影响。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.阀瓣转动轴受力性能大大提高,保证了阀体体积更大、气流流速更快的情况下,阀瓣仍能具备足够的强度以及密封性,两个阀瓣可各自转动,使得阀体内流通的气体的变化性更强,大大扩大了模拟的范围。

25、2.大大减少了转动惯量,提高了阀板的动态相应速度。

26、3.方便了阀杆与阀瓣之间的安装。

- 还没有人留言评论。精彩留言会获得点赞!