多壁管及其制造的制作方法

多壁管及其制造

1.本技术是发明名称为“多壁管及其制造”的中国专利申请201510441598.2的分案申请。

2.本发明涉及用于制造多壁管的方法以及特别是根据该方法制造的多壁管。

3.上述管的制造是基本已知的。因此用铜焊料层在一侧或两侧上涂覆钢带材。钢带材形成钢来源层并且铜形成金属带材的一个或两个焊料来源层。随后多次将金属带材或金属带材的片段成卷。在最终的步骤中,通过加热多壁管来熔化铜,由此该管的成卷的壁发生焊接并且因此获得高品质的材料结合的连接。以这种方式制造的管在一方面是非常耐用的,在另一方面制造相对经济。

4.伴随这种方法的实质问题涉及用焊料层涂覆钢带材。这是因为,对于大规模的涂覆,如在钢带材的情况下,主要使用电镀(称作电流技术)。从经济的观点实现了焊料层与钢的足够附着力,然而,仅仅并且排它地通过向用于电镀的电解质浴添加氰化物。已经存在多种方法用于改进焊料层的附着力,以便避免向电解质浴添加毒性极大的氰化物。然而,这些方法中的每一种均附带有缺点,使得在综合评价中迄今为止添加氰化物的已知方法具有优势。这些缺点是,例如不足的附着力,电解质浴对污染物太高的敏感性,危险的强氧化剂的添加,或者过于复杂的工艺步骤。所有的这些缺点导致了要么管的差品质(特别是焊料层的差的附着力)要么不经济的方法。

5.本发明因此提出了提供无氰化物的方法的目标,在该方法中避免了上述的缺点。特别地,本发明提出了提供非常经济和无氰化物的方法的技术问题,该方法同时确保焊料层和钢带材的良好附着力。

6.为了解决这个技术问题,本发明教导了用于制造多壁管、特别是根据本发明在下文中进一步描述的管的方法,其中钢带材形成金属带材的钢来源层,其中将镍来源层施加至该钢来源层的至少一侧,其中将焊料来源层施加至一个镍来源层或两个镍来源层之一,其中由金属带材或由金属带材的片段通过卷绕制得该多壁管,并且其中通过加热来焊接该管的壁。

7.术语“金属带材”涉及制造阶段。因此,这个术语意指简单的钢带材以及在每个进一步的涂覆阶段中的带材。该钢带材优选呈现出250mm至1500mm并且特别优选700mm至1100mm的宽度。有利地,该钢带材是冷轧带材。为了实用目的,当冷轧时可以使该钢带材成形。该钢带材理想地关联至钢型号dc或dx。非常特别优选地,该钢带材由钢dc03或dc04组成。为了实用目的,钢带材的厚度,并且因此钢来源层的厚度总计150至600μm,优选250至420μm,并且特别优选300至370μm。在施加(一个或多个)镍来源层之前,有利地清洁该钢带材。镍来源层的厚度优选为40至800nm,特别优选60至300nm,并且非常特别优选70至200nm。相比之下,焊料来源层的厚度优选为2至12μm,更优选3至8μm,并且非常特别优选4至6μm。带材的卷绕优选通过卷轴发生。根据第一实施方案,加热通过辐射炉(也称作马弗炉)发生。根据其它的实施方案,加热通过感应炉或通过向管本身施加高频电流发生。

8.术语“镍来源层”意指纯镍层以及镍合金。优选地,镍来源层的镍部分对应于相对最大值。特别优选地,镍来源层的镍部分对应于绝对最大值。非常特别优选地,镍部分总计

至少80%。

9.术语“焊料来源层”包括适合于焊接的金属和金属合金。焊料来源层优选具有至少一种选自“铅、锡、锌、银、铜”组的金属。优选地,至少一个焊料来源层包含至少一种硬焊料。如在本发明中提出的硬焊料是具有高于450℃的软化温度的金属。

10.通过电镀施加至少一个镍来源层和/或至少一个焊料来源层是在本发明的范围内的。为了实用目的,在电镀至少一个镍来源层和/或至少一个焊料来源层的过程中使用至少一个电解质浴。

11.根据一个优选的实施方案,在至少一个具有保持恒定的电解质流量的可能性的电解槽中进行至少一个镍来源层和/或至少一个焊料来源层的电镀。该具有保持恒定的电解质流量的可能性的电解槽有利地为径向(radial)电解槽。根据另一个实施方案,该具有保持恒定的电解质流量的可能性的电解槽是具有可移动的阳极的电解槽。特别优选地,该具有可移动的阳极的电解槽是所谓的gravitel电解槽。根据第一实施方案,径向电解槽仅在一侧上涂覆金属带材。根据第二实施方案,gravitel电解槽在两侧上均涂覆金属带材。gravitel电解槽优选向钢带材的两侧施加镍来源层。使用至少一个具有保持恒定的电解质流量的可能性的电解槽是基于这样的知识:通过这种装置,遍及整个电解槽确保均匀的电流密度。特别地,这使得镍的特别均匀的分布成为可能。结果,获得非常薄的镍来源层因此是可能的。

12.有利地在至少一个径向电解槽中进行至少一个焊料来源层的电镀。根据一个优选的实施方案,在至少两个径向电解槽中并且更优选地在至少四个径向电解槽中进行至少一个焊料来源层的电镀。为了实用目的,金属带材的一侧位于接触表面上,使得电解质浴仅与金属带材的另一侧接触。优选通过接触鼓轮形成接触表面。优选以分别与金属带材或接触表面、或与接触鼓轮的恒定或基本恒定的间距布置阳极。在接触鼓轮的两侧上将电解质引入径向电解槽是合适的。理想地,在接触鼓轮的最深的放置区域中有电解质出口。优选地,通过第一偏转辊向径向电解槽内供给金属带材。有利地通过第二偏转辊将金属带材拉出径向电解槽。

13.使用惰性阳极进行至少一个镍来源层和/或至少一个焊料来源层的电镀是在本发明的范围内的。该惰性阳极优选包括铅或铅合金。铅合金优选包含银或锡。根据另一个实施方案,该惰性阳极包括钛与涂层。例如提供钌、铂和铱作为该涂层。

14.根据优选的实施方案,以在50和550a/dm2之间、优选在80和350a/dm2之间并且特别优选在80和220a/dm2之间的电流密度进行至少一个镍来源层的电镀。电解质浴优选包含硫酸。硫酸部分总计1至20g/l,优选2至13g/l,并且特别优选4至8g/l。为了实用目的,电解质浴包括硫酸镍。优选提供硼酸用于稳定电解质浴中的ph值。硼酸部分优选总计25至80g/l,特别优选30至70g/l,并且非常特别优选40至60g/l。根据优选的实施方案,电解质浴包含硫酸钠以便获得较高的传导率。硫酸钠部分优选总计40至55g/l。有利地,没有向电解质浴添加另外的添加剂,因为否则这些添加剂会导致较差的焊接行为。电解质浴的镍部分有利地对应于在50和130g/l之间、更有利地70至100g/l并且特别有利地80至90g/l的值。电解质浴的流量优选总计1至10m/分钟,更优选2至5m/分钟,并且特别优选2.5至3.5m/分钟。

15.以在30和500a/dm2之间、优选在40和325a/dm2之间并且特别优选在40和200a/dm2之间的电流密度进行至少一个焊料来源层的电镀在本发明的范围内。电解质浴有利地包含

硫酸。硫酸部分进一步有利地总计80至120g/l,并且特别有利地为90至110g/l。将电解质浴中的焊料部分适当地调节以适应电解质浴中的硫酸部分。焊料部分优选地对应于在电解质浴中能够被硫酸溶解的最大值的那部分。有利地,没有向电解质浴添加另外的添加剂。特别优选地,特别是没有添加硼酸,因为不需要另外控制ph值。

16.优选焊料来源层包含铜。优选焊料来源层是至少30%铜,特别优选至少50%铜,并且非常特别优选至少70%铜。根据一个优选的实施方案,焊料来源层是至少90%铜。

17.根据一个特别优选的实施方案,将一个镍来源层施加至钢来源层的每一侧。优选采用具有恒定的电解质流量的电解槽施加镍来源层。特别优选在具有恒定的电解质流量的电解槽中将镍来源层施加至两侧。非常特别优选将施加至两侧的镍来源层在gravitel电解槽中施加至钢来源层。

18.根据一个特别优选的实施方案,将焊料来源层施加至一个镍来源层,或施加至钢来源层的仅一侧上的两个镍来源层之一。该仅有的一个焊料来源层优选在卷绕过程中形成管的内部。为了实用目的,通过径向电解槽施加焊料来源层。特别优选用多个径向电解槽施加焊料来源层。根据一个优选的实施方案,用至少两个径向电解槽施加焊料来源层。根据另一个实施方案,通过至少四个径向电解槽施加焊料来源层。

19.优选钢带材的清洁包括脱脂和/或酸洗。优选在两个阶段中进行脱脂。在第一个脱脂阶段中,特别优选用刷子在碱性浴中使钢带材脱脂。在第二个脱脂阶段中,用气体鼓风机在碱性浴中使钢带材脱脂。优选在每个脱脂亚阶段后,用水冲洗,优选用水倾泻冲洗,有利地采用刷子。

20.本发明还教导一种多壁管,特别是通过根据本发明的方法制造的管,其中通过卷绕由至少多层金属带材或至少多层金属带材的片段形成该管,其中该管的每个壁包含钢层,用焊料层在一侧或两侧上涂覆该钢层,其中该钢层呈现出具有镍浓度朝向焊料层增加的区域,并且其中该焊料层呈现出具有镍浓度朝向钢层增加的区域。

21.优选将该管设计为至少双壁的。此外,优选通过当卷绕时的整数个缠绕体形成该多壁管的壁。优选通过焊料层中的至少一个来焊接该管。该焊接导致了至少在该管的亚区域中铁、镍和焊料原子的扩散。这通过在焊接之前存在的钢来源层、(一个或多个)镍来源层和(一个或多个)焊料来源层之间的尖锐边界的熔化完成。基于这个原因,在焊接后仅提及钢、镍和焊料层。因此术语“钢层”意味着在这个层中铁原子部分大于焊料原子部分。类似于术语钢层来定义术语“焊料层”。这里可能的情况是,铁和焊料原子存在于以前的镍来源层的整个区域中,使得在焊接后不再存在镍层,因为通过定义,以前的镍来源层的区域则属于钢或焊料层。仅当在该镍来源层中仍然存在没有被铁或焊料原子渗透的区域、因此初始的镍来源层仍然存在时,才提及镍层。

22.优选该钢层形成钢带材。此外,该钢带材优选呈现出是软的钢,并且特别地非常适合于冷成形。该钢层或钢带材的钢,分别是特别优选包括在钢型号dc或dx中。该钢层或钢带材的钢分别是特别优选包括在钢dc03或dc04中。该钢层的厚度优选为150μm至600μm,更优选250μm至420μm,并且特别优选300μm至370μm。焊料层优选具有2μm至12μm的厚度,更优选3μm至8μm的厚度,并且特别优选4μm至6μm的厚度。该管的外径共计2mm至20mm、优选3mm至15mm并且非常特别优选4mm至12mm是在本发明的范围内的。

23.根据一个非常特别优选的实施方案,含镍区域对应于(一个或多个)镍来源层的40

至800nm、优选60至300nm并且特别优选70至200nm的厚度。术语“含镍区域”意指镍层和/或具有增加的镍浓度的区域。可以从含镍区域中的镍浓度的积分计算初始镍来源层的厚度。因此,为了确定(一个或多个)初始镍来源层的厚度,沿着管的半径确定镍浓度是必要的。

24.根据一个非常有利的实施方案,管的最内层是焊料层。此外,管的最外层有利地呈现出无焊料。为了实用目的,形成该管的基础的金属带材仅在一侧上具有焊料来源层。这意味着在管的外表面上不存在焊料。这是因为已经发现当例如以锌的形式将腐蚀保护施加至管的外侧时,由于焊料,腐蚀保护的效果降低。此外,该焊料与锌联合增加了管的外表面的脆性。例如,这对于随后的弯曲步骤是关键的。

25.根据一个特别优选的实施方案,钢层的最外面在其外表面上具有增加的镍浓度的区域。为了实用目的,所有的钢层在它们的两个边界表面上具有朝向各自的边界表面增加的镍浓度的区域。管的基础优选是金属带材,其在两侧上均具有镍来源层。这具有优点:由锌制得的腐蚀保护层具有较好的特性。这是因为,当在锌浴中镀锌时,铁原子扩散到施加的锌层中,因此降低了锌涂层的腐蚀性质。在另一方面,由于比锌高的熔化温度,镍阻止了这种扩散。结果,降低了锌和铁的相互扩散,并且所谓的纯锌层(没有扩散的铁原子的锌层)较厚。因此,就其腐蚀保护性质而言,通过镍层改进了随后施加至外镍层的锌层。

26.有利地,该焊料层包含铜。焊料层中的铜部分优选总计至少30%,更优选至少50%并且特别优选至少70%。在一个特别优选的实施方案中,铜部分总计至少90%。

27.本发明是基于镍是特别适合于作为用于钢上的焊料的附着促进剂的知识,并且因此可以避免在电解质浴中添加氰化物。此外,已经显示出还可以通过具有恒定的电解质流量的可能性的电解槽以非常经济的方式施加镍和焊料。特别通过径向电解槽或gravitel电解槽使这成为可能。已经进一步显示出为了特别好的附着促进,该镍来源层有利地是非常致密的。由于使用非常高的电流密度,实现了这一点。对于这些高电流密度,优选惰性阳极。电解质浴的适当的精确均衡的混合物也是有利的。本发明进一步基于这样的知识:镍形成非常好的扩散阻挡体,其分别降低了焊料原子在钢来源层或钢层中的扩散。结果,降低了钢的脆性。当经受随后的弯曲过程时,该管因此具有较高的品质。此外,本发明是基于镍改进了由锌或锌合金制得的腐蚀保护涂层的性质的知识。此外,焊料分别降低了锌或锌合金的腐蚀保护性质。因此有利的是,该焊料层仅在金属带材的一侧上形成管的最内层。如此,当被施加至两侧时,镍因此位于管的外表面上。

28.下面将基于仅描述发明的两个示例性的实施方案的附图更加详细地解释发明。其中,在示意性描述中:

29.图1显示了用于制造用于根据本发明的管的金属带材的装置的一部分的简单描述,

30.图2显示了源于图1的装置的径向电解槽的详细描述,

31.图3显示了用源于图1的装置制造的金属带材,

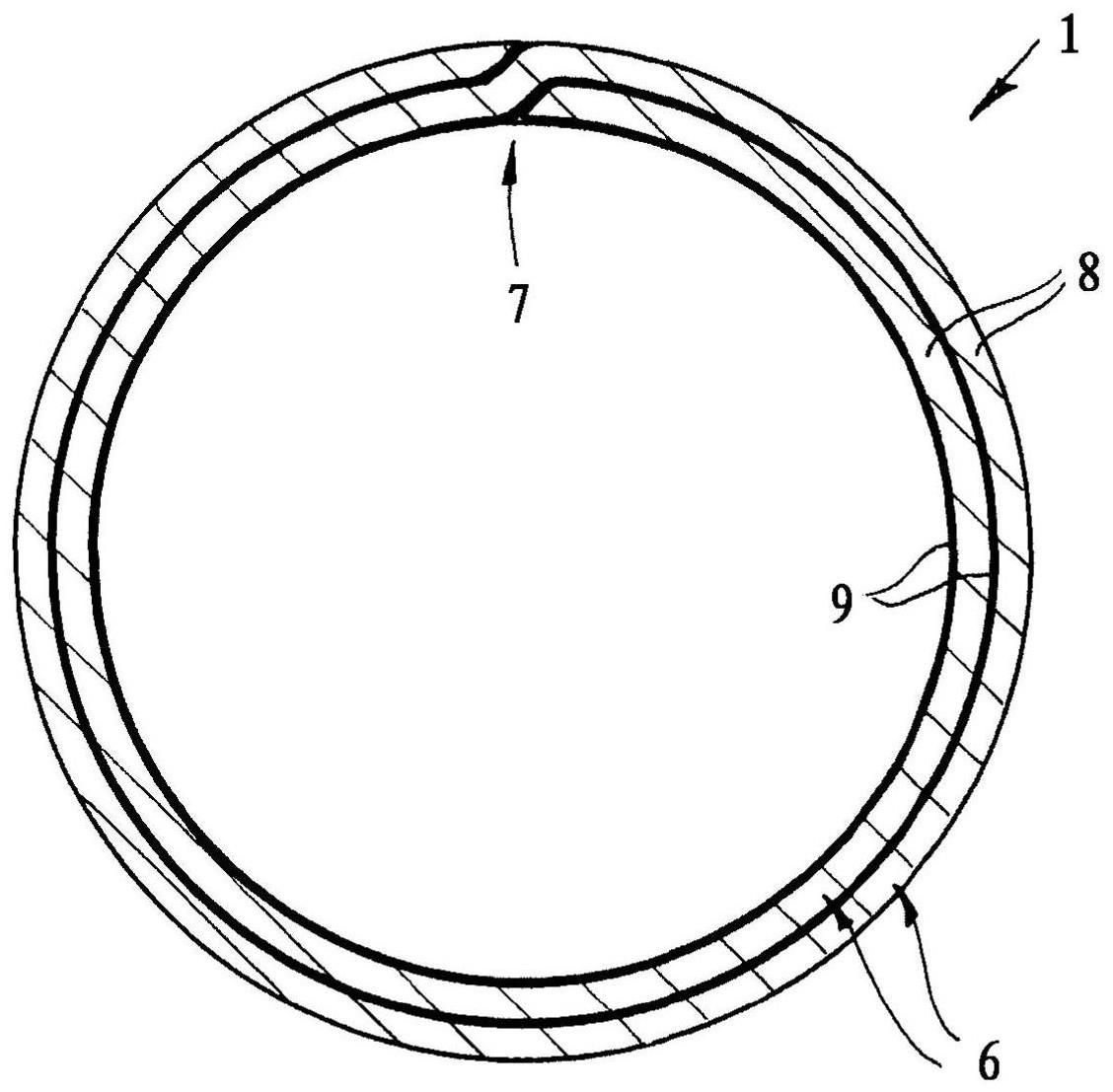

32.图4以横截面显示了由图3中的金属带材生产的根据本发明的管,

33.图5a显示了源于图4的根据本发明的管壁的放大截面,

34.图5b显示了根据本发明的第二种管壁的放大截面。

35.图1和图2说明了根据本发明用于制造根据本发明的多壁管1的方法的实质部分。图3至5a说明了根据本发明的第一管1的层结构。最后,图5b说明了根据本发明的第二管1的

层结构。

36.在图1中,说明了用于制造用于根据本发明的管1的金属带材3的装置的一部分。钢带材19作为源材料,优选具有700mm至1100mm的宽度。钢带材19形成金属带材3的钢来源层2。钢来源层2优选具有300至370μm的厚度,并且由钢型号dc03和dc04组成,所述钢型号是软的并且非常适合于冷成型。

37.在第一步骤中清洁钢带材19。该清洁包括在碱性浴中的两阶段脱脂,其中确保合适的除脂,一次用刷子并且一次用气体鼓风。使钢带材19在亚阶段之间经受用水倾泻冲洗。除脂后,用硫酸进行酸洗,接着又用水倾泻冲洗。清洁后,钢带材19准备好用于用镍和铜涂覆。

38.在图1中可见该钢带材19首先从左至右移动,通过gravitel电解槽12并且然后通过两个径向电解槽13。因此,在图中最左边,首先由钢带材19或钢来源层2形成金属带材3,初始作为金属带材3的单层。镍涂覆在gravitel电解槽12中发生,其中将70至200nm的镍在两侧上施加至钢来源层2。因此通过镍来源层4使金属带材3在两个平坦表面的每个上扩展。

39.该gravitel电解槽12具有可移动的阳极20。该可移动的阳极20是惰性的,由铅/锡合金组成,并且将其浸渍在电解质浴中。该电解质浴中的电流密度优选处于80和220a/dm2之间。该电解质浴包含硫酸,其中硫酸对应于该电解质浴的4至8g/l。此外,将硼酸添加至该电解质浴。该电解质浴中的硼酸部分对应于40至60g/l。此外,在该电解质浴中存在40至55g/l的硫酸钠部分。没有另外的添加剂。电解质浴的镍部分总计在80和90g/l之间。设置电解质浴的流量,使得达到2.5至3.5m/分钟的速率。

40.在gravitel电解槽12之后,金属带材3随后通到两个径向电解槽13,其在两个阶段中将具有至少90%铜的焊料来源层5施加至该金属带材3的下表面。在第二个径向电解槽13后,焊料来源层5的总厚度优选总计至4至6μm。为了更清楚地说明径向电解槽13,在图2中描绘了这样的径向电解槽13的放大图像。该金属带材3,包含钢来源层2和两个镍来源层4,首先移动经过偏转辊13(在图的左上部中),并且然后被引导到接触鼓轮16上。在与接触鼓轮16接触后不久,在电解质浴入口处将电解质浴供给到径向电解槽13中。因为该金属带材3与接触鼓轮16接触,仅金属带材3的下表面与电解质浴接触。惰性阳极17允许焊料离子向金属带材3的下表面流动。调整阳极17的方向,由此使得与接触鼓轮16以及因此与金属带材3的下表面的间隔总是保持基本恒定。在径向电解槽13中的最低点处设置有电解质浴出口18,径向电解槽13的电解质(与此同时已经变得相对耗尽焊料离子)在那里被移除,并且然后在没有示出的装置中用焊料离子进行再次富集。随后,金属带材3首先通过第二电解质浴入口15(与相对电解质浴的电流相反),并且然后通过第二偏转辊14将其从径向电解槽13移除。在第二个径向电解槽13中重复这个过程,并且完成焊料来源层5的施加。

41.在径向电解槽13中存在着非常高的电流密度(在40和200a/dm2之间)。阳极17是惰性的,并且包含铅/锌合金。该电解质浴包含90至110g/l硫酸,以及最高至最大溶解度的焊料。不存在另外的添加剂,例如硼酸。在焊料涂覆的亚阶段后,冲洗该金属带材3。那么金属带材3的生产就完成了。

42.以切开透视的方式在图3中为了说明目的显示了金属带材3。可以容易地看到具有300至370μm的厚度的钢来源层2,具有70至200nm的厚度的邻近镍来源层4,以及金属带材3的下表面上具有4至6μm的厚度的焊料来源层5。由于在单个层的厚度之间的巨大差异,在图

3中没有按比例绘制金属带材。

43.在进一步的工艺步骤中将金属带材3分成片段,通过卷轴将其卷绕成管。在目前示例性的实施方案中,通过卷轴将该片段卷绕两次,使得该管1具有两个壁6。卷绕后,通过感应炉加热该管,由此熔化焊料来源层5。以这种方式,两个壁6彼此焊接,并且因此密封该管1。由于双重缠绕,以及由于镍、铁和焊料原子的扩散过程,在焊接后不再提及来源层2、4、5,但是相反地,仅提及钢层8和焊料层9(参见图4)。由于管1的双壁外观,目前存在两个钢层8和两个焊料层9。在卷绕工艺过程中注意确保焊料来源层5形成管1将来的内表面。结果,在焊接后,内焊料层9形成了管1的最内层,接着是内钢层9,接着是外焊料层9,并且最后接着是外钢层8。在接口7处接合金属带材片段的端部。

44.为了清楚起见,可以在图5a中在管1的壁截面的放大说明中容易地看见这一点。由于该焊接过程的扩散,在根据图5a的示例性的实施方案中,镍来源层4中的镍扩散到钢来源层2中并且还扩散到焊料来源层5中。由于焊接的结果,因此使该清晰地描述的层结构扩散,基于这个原因,镍随后仍然仅在钢层8和焊料层9之间的边界表面处以基本上高斯分布存在。形成图5a的基础的该焊接过程还导致了铁和焊料原子在初始的镍来源层4中的扩散。基于这个原因,将术语“钢层”定义为这样:当钢部分大于焊料部分时总是存在钢层。类似地定义术语“焊料层”。在初始镍来源层4的所有区域中,在图5a中的示例性的实施方案中存在铁和/或焊料原子。将这些区域10归因于钢层8或焊料层9,并且标记为具有镍浓度朝向边界表面增加的区域10。将边界表面定义为在其一侧上铁原子的浓度大于焊料原子的浓度。

45.在第二个示例性的实施方案中(参见图5b),以较低的热量数量进行焊接过程,使得杂质不会渗入初始镍来源层4的所有区域。在这种情况下,初始的镍来源层4以具有100%镍浓度的镍层11的形式保持未改变。该边界区10是归因于钢层8或焊料层9的那些区域,并且同时包含镍。在这些区域10中镍浓度朝向镍层11增加。具有增加的镍浓度的区域10和/或镍层11形成含镍区域21。

46.最后,图5a和图5b中的示例性的实施方案的混合也是可料到的。为了举例,在一些焊接过程中主要加热管1的外部区域。在那里扩散更加强烈明显,因此使得在壁6的外部区域中不存在镍层11,但是相反地,存在更大的具有增加的镍浓度的区域10。相比之下,在管1的内部截面中,镍来源层4以(一个或多个)镍层11的形式保持未改变,但是因此具有较小范围的边界区域10。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1