一种基于高频淬火工艺的减速机用刚性耐磨直齿轮的制作方法

本发明涉及减速机耐磨直齿轮设备,具体为一种基于高频淬火工艺的减速机用刚性耐磨直齿轮。

背景技术:

1、减速机由一个内齿环紧密结合於齿箱壳体上,环齿中心有一个自外部动力所驱动之太阳齿轮,介於两者之间有一组由三颗齿轮等分组合於托盘上之行星齿轮组该组行星齿轮依靠著出力轴、内齿环及太阳齿支撑浮游於期间;行星减速机当入力侧动力驱动太阳齿时,可带动行星齿轮自转,并依循著内齿环之轨迹沿著中心公转,游星之旋转带动连结於托盘之出力轴输出动力。

2、行星齿轮机构之间由于摩擦容易导致过热,过热会导致金属的主齿轮与行星齿轮的屈服强度、抗拉强度、延伸率、截面收缩率、冲击韧性等力学性能大幅度降低,从而严重影响其疲劳寿命和使用安全,同时容易降低本身的耐磨性能。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,解决了现今存在的行星齿轮机构之间由于摩擦容易导致过热,过热会导致金属的主齿轮与行星齿轮的屈服强度、抗拉强度、延伸率、截面收缩率、冲击韧性等力学性能大幅度降低,从而严重影响其疲劳寿命和使用安全,同时容易降低本身的耐磨性能的问题。

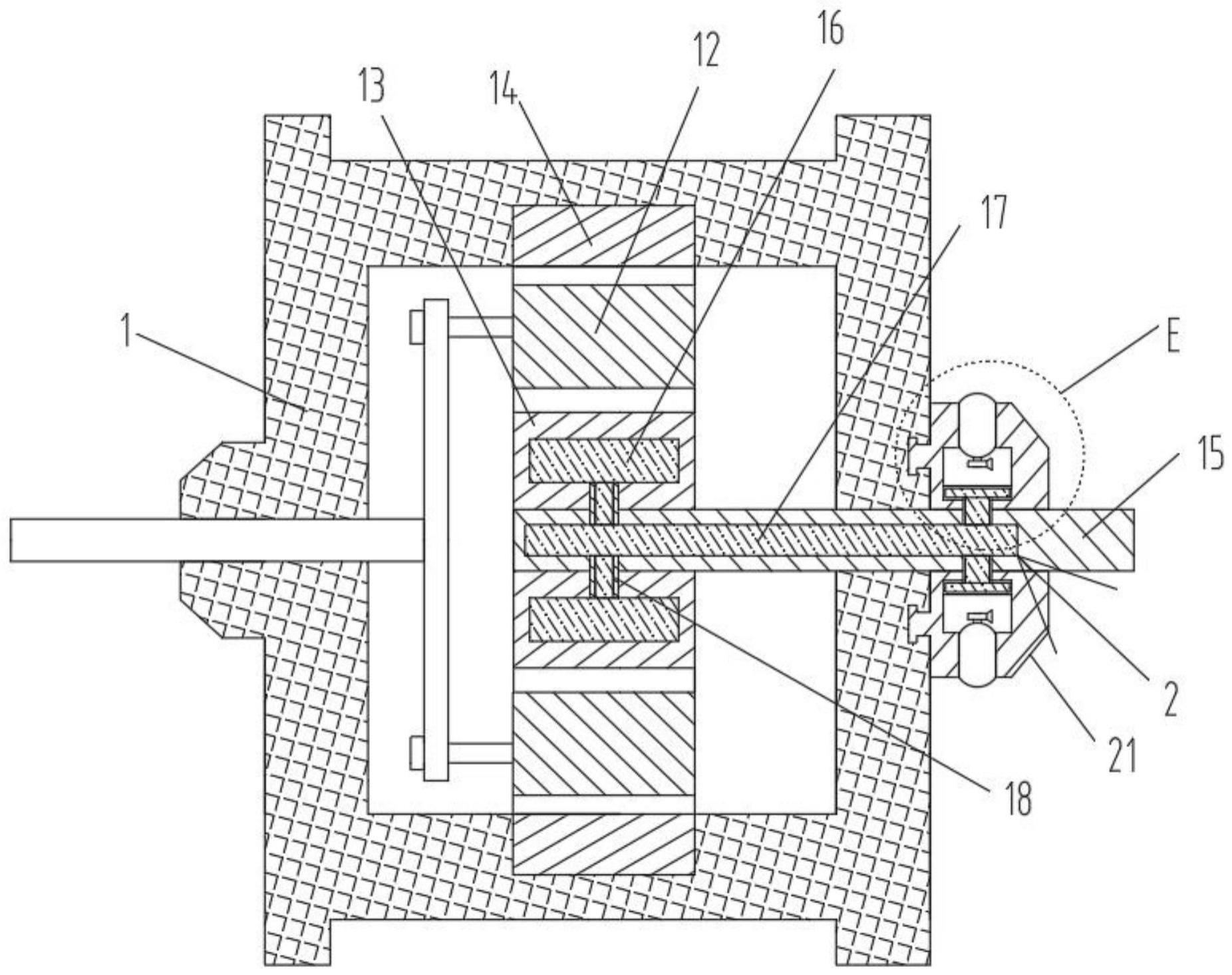

2、为实现上述目的,本发明提供如下技术方案:一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,包括减速机本体,所述减速机本体的内部安装有行星齿轮机构,行星齿轮机构包括行星齿轮与主齿轮以及安装在减速机本体内部的齿环,所述主齿轮上固定连接输入杆,输入杆贯穿减速机本体,所述主齿轮内部设有降温组件。

3、作为本发明的一种优选技术方案,所述主齿轮的内部设有多个空腔,所述输入杆的内部设有圆形腔体,所述输入杆的一端固定连通多个连接管,连接管与空腔连通,所述降温组件包括转动座,所述转动座固定连接在输入杆上,所述转动座与减速机本体转动连接,所述输入杆上连通两个圆管,所述转动座内设有两个空槽,圆管的一端连通橡胶套,圆管贯穿转动座,所述橡胶套位于空槽内,所述橡胶套、圆形腔体以及空腔内填充冷却液。

4、作为本发明的一种优选技术方案,所述空槽的侧壁设有螺纹通槽,螺纹通槽内设有氮气罐,所述氮气罐的外侧设有螺纹槽,氮气罐与螺纹通槽螺纹连接,所述氮气罐的一端设有电动开关阀。

5、作为本发明的一种优选技术方案,所述主齿轮与行星齿轮的齿牙部位均设有耐磨组件,所述主齿轮与行星齿轮得内部位于齿牙的一侧均设有安装槽,所述齿牙的两侧均设有滑槽,所述耐磨组件包括两个滑动板,滑动板位于滑槽的内部且与齿牙滑动连接,滑动板的一侧均固定连接支撑块,所述支撑块的一侧设有放置槽,所述放置槽内均固定连接耐磨垫,所述齿牙的两侧均设有方形槽,方形槽与安装槽连通,两个支撑块伸出方形槽,所述支撑块的一部分位于安装槽内。

6、作为本发明的一种优选技术方案,两个所述支撑块的一侧固定连接固定环,所述固定环的一侧固定连接圆形板,所述圆形板的一侧转动连接转动环,所述转动环的一侧固定连接安装板,安装板的一侧固定连接伺服电机,伺服电机的主轴贯穿安装板且与圆形板固定连接。

7、作为本发明的一种优选技术方案,所述安装板的一侧固定连接保护壳,所述安装槽的底部固定连接电动推杆,所述电动推杆的伸缩杆与保护壳固定连接。

8、与现有技术相比,本发明提供了一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,具备以下有益效果:

9、1、该一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,通过设置降温组件,电动开关阀打开氮气罐,使少量的氮气进入空槽内,氮气导致空槽与橡胶套的温度降低,通过对周围温度的降低,使橡胶套、圆形腔体以及空腔内的冷却液温度降低,再通过主齿轮向整个减速机本体的内部扩散,降低减速机本体内部的温度,进而使行星齿轮温度降低,避免温度过高降低自身的耐磨性能,导致磨损过大,降低自身的使用寿命;氮气罐与转动座螺纹连接,当氮气耗尽后,转动氮气罐,将氮气罐取下,换用新的即可,操作方便,更换快捷。

10、2、该一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,通过设置耐磨垫,行星齿轮与主齿轮上的齿牙两侧均设有耐磨垫,减速机运作时,行星齿轮与主齿轮啮合转动时,行星齿轮与主齿轮上的齿牙彼此接触时,只是齿牙上的耐磨垫相互接触挤压摩擦,只会对耐磨垫造成磨损,而不会对齿牙造成磨损,长时间使用后,当耐磨垫损耗较大时,只需要更换耐磨垫即可,不需要对齿轮进行更换,节约成本。

11、3、该一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,通过设置转动环,电动推杆拉动位于同一个固定环上的两个支撑块向安装槽内滑动,当两个支撑块完全缩回到安装槽内后,此时控制伺服电机开启,带动转动环转动,使两个支撑块交换位置,之后电动推杆推动两个支撑块复位回到齿牙两侧,此时磨损较大的换到受力小甚至不受力的一侧,几乎完好的换到受力的一侧,对齿牙继续进行保护,延长换耐磨垫的使用时间,不需要经常对减速机进行拆卸以更换耐磨垫,有利于提高利用率,提高工作效率,减少时间浪费。

技术特征:

1.一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,其特征在于:包括减速机本体(1),所述减速机本体(1)的内部安装有行星齿轮机构,行星齿轮机构包括行星齿轮(12)与主齿轮(13)以及安装在减速机本体(1)内部的齿环(14),所述主齿轮(13)上固定连接输入杆(15),输入杆(15)贯穿减速机本体(1),所述主齿轮(13)内部设有降温组件(2)。

2.根据权利要求1所述的一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,其特征在于:所述主齿轮(13)的内部设有多个空腔(16),所述输入杆(15)的内部设有圆形腔体(17),所述输入杆(15)的一端固定连通多个连接管(18),连接管(18)与空腔(16)连通,所述降温组件(2)包括转动座(21),所述转动座(21)固定连接在输入杆(15)上,所述转动座(21)与减速机本体(1)转动连接,所述输入杆(15)上连通两个圆管(22),所述转动座(21)内设有两个空槽,圆管(22)的一端连通橡胶套(23),圆管(22)贯穿转动座(21),所述橡胶套(23)位于空槽内,所述橡胶套(23)、圆形腔体(17)以及空腔(16)内填充冷却液。

3.根据权利要求2所述的一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,其特征在于:所述空槽的侧壁设有螺纹通槽,螺纹通槽内设有氮气罐(24),所述氮气罐(24)的外侧设有螺纹槽,氮气罐(24)与螺纹通槽螺纹连接,所述氮气罐(24)的一端设有电动开关阀(25)。

4.根据权利要求1所述的一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,其特征在于:所述主齿轮(13)与行星齿轮(12)的齿牙(26)部位均设有耐磨组件(3),所述主齿轮(13)与行星齿轮(12)得内部位于齿牙(26)的一侧均设有安装槽(27),所述齿牙(26)的两侧均设有滑槽,所述耐磨组件(3)包括两个滑动板(31),滑动板(31)位于滑槽的内部且与齿牙(26)滑动连接,滑动板(31)的一侧均固定连接支撑块(32),所述支撑块(32)的一侧设有放置槽,所述放置槽内均固定连接耐磨垫(33),所述齿牙(26)的两侧均设有方形槽,方形槽与安装槽(27)连通,两个支撑块(32)伸出方形槽,所述支撑块(32)的一部分位于安装槽(27)内。

5.根据权利要求4所述的一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,其特征在于:两个所述支撑块(32)的一侧固定连接固定环(34),所述固定环(34)的一侧固定连接圆形板(35),所述圆形板(35)的一侧转动连接转动环(36),所述转动环(36)的一侧固定连接安装板(37),安装板(37)的一侧固定连接伺服电机(38),伺服电机(38)的主轴贯穿安装板(37)且与圆形板(35)固定连接。

6.根据权利要求5所述的一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,其特征在于:所述安装板(37)的一侧固定连接保护壳(4),所述安装槽(27)的底部固定连接电动推杆(41),所述电动推杆(41)的伸缩杆与保护壳(4)固定连接。

技术总结

本发明属于减速机耐磨直齿轮设备技术领域,尤其为一种基于高频淬火工艺的减速机用刚性耐磨直齿轮,包括减速机本体,所述减速机本体的内部安装有行星齿轮机构,行星齿轮机构包括行星齿轮与主齿轮以及安装在减速机本体内部的齿环,所述主齿轮上固定连接输入杆,输入杆贯穿减速机本体,所述主齿轮内部设有降温组件。本发明通过降温组件,氮气使橡胶套、圆形腔体以及空腔内的冷却液温度降低,再通过主齿轮向整个减速机本体的内部扩散,降低减速机本体内部的温度,进而使行星齿轮温度降低,避免温度过高降低自身的耐磨性能,导致磨损过大,降低自身的使用寿命。

技术研发人员:曹小林

受保护的技术使用者:爱合发工业传动科技(广东)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!