一种保温管耐极寒高水位的补口工艺的制作方法

本发明涉及油气长输保温管道,尤其涉及一种保温管耐极寒高水位的补口工艺。

背景技术:

1、近年来,有些穿越冻土区管道、新建加热输送原油管道采取了保温措施,以达到提升输送能力、降低热源损耗、最大化管道效率的目的。中国专利(cn101660647a)公开了一种永冻土防腐保温管道补口工艺,该工艺通过中频感应器、热缩带和套袖实现保温管补口,适用于高寒地区复合防腐保温管道补口的制作,具有抗低温冷缩、抗高温热胀、防腐并保温等功效。该工艺仅使用热缩带和套袖对接口处进行密封,使得该工艺的密封性和保温性较差。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种密闭性佳、保温性能好的保温管耐极寒高水位的补口工艺。

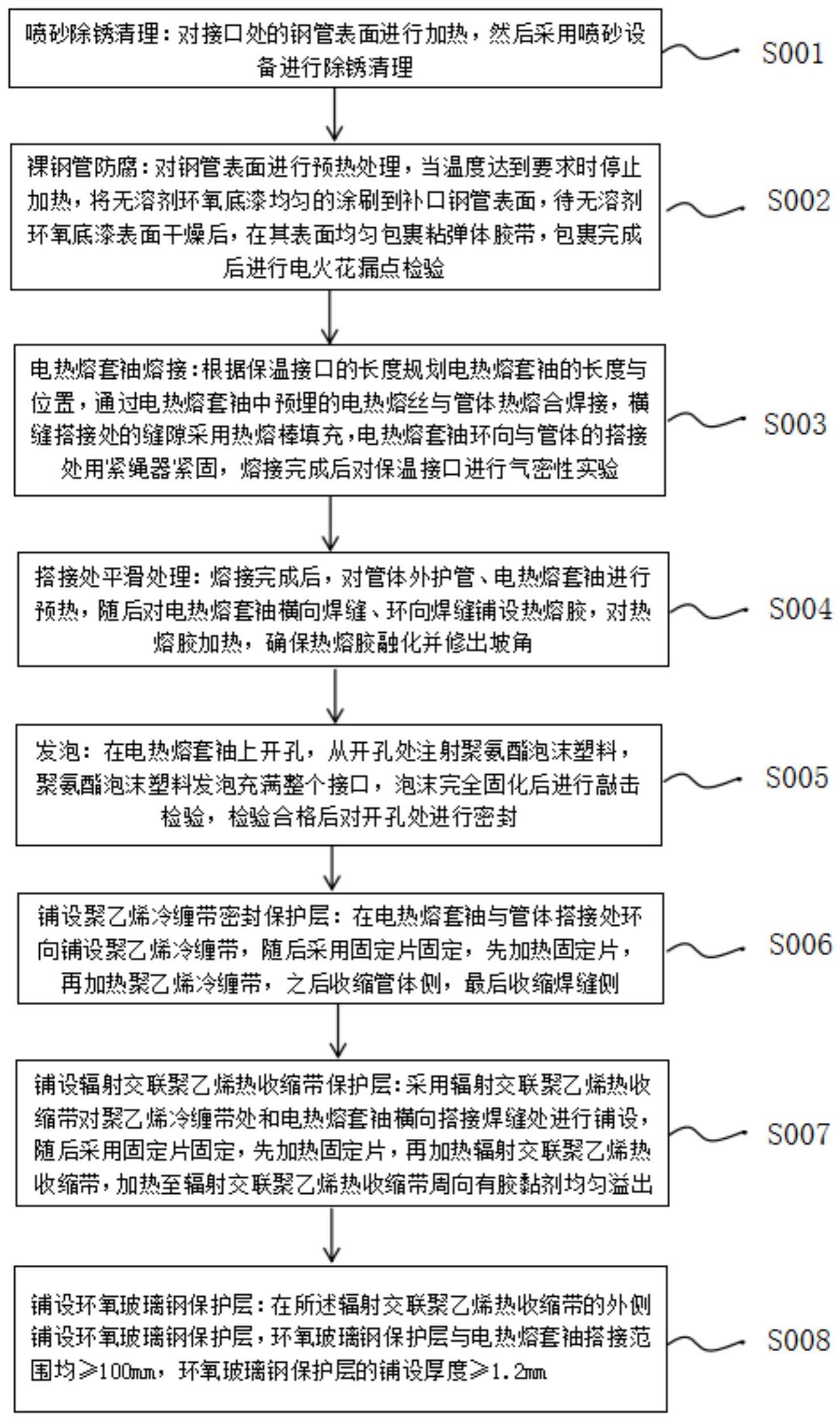

2、本发明提供的一种保温管耐极寒高水位的补口工艺,包括如下步骤:

3、1)喷砂除锈清理:对接口处的钢管表面进行加热,然后采用喷砂设备进行除锈清理;

4、2)裸钢管防腐:对钢管表面进行预热处理,当温度达到要求时停止加热,将无溶剂环氧底漆均匀的涂刷到补口钢管表面,待无溶剂环氧底漆表面干燥后,在其表面均匀包裹粘弹体胶带,包裹完成后进行电火花漏点检验;

5、3)电热熔套袖熔接:根据保温接口的长度规划电热熔套袖的长度与位置,通过电热熔套袖中预埋的电热熔丝与管体热熔合焊接,横缝搭接处的缝隙采用热熔棒填充,电热熔套袖环向与管体的搭接处用紧绳器紧固,熔接完成后对保温接口进行气密性实验;

6、4)搭接处平滑处理:熔接完成后,对管体外护管、电热熔套袖进行预热,随后对电热熔套袖横向焊缝、环向焊缝铺设热熔胶,对热熔胶加热,确保热熔胶融化并修出坡角;

7、5)发泡:在电热熔套袖上开孔,从开孔处注射聚氨酯泡沫塑料,聚氨酯泡沫塑料发泡充满整个接口,泡沫完全固化后进行敲击检验,检验合格后对开孔处进行密封;

8、6)铺设聚乙烯冷缠带密封保护层:在电热熔套袖与管体搭接处环向铺设聚乙烯冷缠带,随后采用固定片固定,先加热固定片,再加热聚乙烯冷缠带,之后收缩管体侧,最后收缩焊缝侧;

9、7)铺设辐射交联聚乙烯热收缩带保护层:采用辐射交联聚乙烯热收缩带对聚乙烯冷缠带处和电热熔套袖横向搭接焊缝处进行铺设,随后采用固定片固定,先加热固定片,再加热辐射交联聚乙烯热收缩带,加热至辐射交联聚乙烯热收缩带周向有胶黏剂均匀溢出为止。

10、进一步的,所述步骤1)中,采用隔热护罩将管体端部的防水热收缩端帽罩住,再将钢管的表面加热至60-80℃,喷砂除锈清理后达到sa2.5级,锚纹深度为40-90μm。

11、进一步的,所述步骤1)中,钢管表面采用喷砂设备无法清理的部位,人工采用角磨机进行清理,清理后达到st3.0级,锚纹深度为40-90μm。

12、进一步的,所述步骤2)中的预热处理的预热温度为60-80℃;无溶剂环氧底漆涂刷的湿模厚度400-420μm;粘弹体胶带始末端搭接长度不应小于100mm。

13、进一步的,所述步骤2)中,当环境相对湿度﹤70%时,无溶剂环氧底漆喷涂的时间与完成喷砂除锈的时间间隔不超过4h;

14、当70%≥环境相对湿度﹤80%时,无溶剂环氧底漆喷涂的时间与完成喷砂除锈的时间间隔不超过3h;

15、当环境相对湿度≥80%时,无溶剂环氧底漆喷涂的时间与完成喷砂除锈的时间间隔不超过2h。

16、进一步的,所述步骤3)中,管体两端外护管搭接处长度一致,且搭接处应大于电热熔丝的宽度,搭接长度上不低于100mm;电热熔套袖热熔处冷却到40℃以下后,在电热熔套袖上开两个孔进行气密性实验;用于气密性实验的两个孔的距离为250-300mm。

17、进一步的,所述步骤5)中,聚氨酯泡沫塑料的黑料与白料的质量比为1.3-1.5:1,且填充量不低于80kg/m3。

18、进一步的,所述步骤6)中,聚乙烯冷缠带铺设在焊缝的一侧宽度为60mm,铺设在管道本体一侧的宽度为40mm,聚乙烯冷缠带始末端搭接不小于100mm。

19、进一步的,所述步骤7)中,辐射交联聚乙烯热收缩带铺设在焊缝一侧的宽度为120mm,铺设在管道本体一侧的宽度为80mm。

20、进一步的,在所述辐射交联聚乙烯热收缩带的外侧铺设环氧玻璃钢保护层,环氧玻璃钢保护层与电热熔套袖搭接范围均≥100mm,环氧玻璃钢保护层的铺设厚度≥1.2mm。

21、相对于现有技术而言,本发明的有益效果是:

22、本发明的保温管耐极寒高水位的补口工艺采用电热熔套袖、热熔胶、聚乙烯冷缠带、辐射交联聚乙烯热收缩带对接口进行四层密封,同时对电热熔套袖的环焊缝和纵向焊缝进行加强保护,使得接口部位的密封性和保温性更好。

23、应当理解,

技术实现要素:

部分中所描述的内容并非旨在限定本发明的实施例的关键或重要特征,亦非用于限制本发明的范围。本发明的其它特征将通过以下的描述变得容易理解。

技术特征:

1.一种保温管耐极寒高水位的补口工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的保温管耐极寒高水位的补口工艺,其特征在于,所述步骤1)中,采用隔热护罩将管体端部的防水热收缩端帽罩住,再将钢管的表面加热至60-80℃,喷砂除锈清理后达到sa2.5级,锚纹深度为40-90μm。

3.根据权利要求2所述的保温管耐极寒高水位的补口工艺,其特征在于,所述步骤1)中,钢管表面采用喷砂设备无法清理的部位,人工采用角磨机进行清理,清理后达到st3.0级,锚纹深度为40-90μm。

4.根据权利要求1所述的保温管耐极寒高水位的补口工艺,其特征在于,所述步骤2)中的预热处理的预热温度为60-80℃;无溶剂环氧底漆涂刷的湿模厚度400-420μm;粘弹体胶带始末端搭接长度不应小于100mm。

5.根据权利要求1所述的保温管耐极寒高水位的补口工艺,其特征在于,所述步骤2)中,当环境相对湿度﹤70%时,无溶剂环氧底漆喷涂的时间与完成喷砂除锈的时间间隔不超过4h;

6.根据权利要求1所述的保温管耐极寒高水位的补口工艺,其特征在于,所述步骤3)中,管体两端外护管搭接处长度一致,且搭接处应大于电热熔丝的宽度,搭接长度上不低于100mm;电热熔套袖热熔处冷却到40℃以下后,在电热熔套袖上开两个孔进行气密性实验;用于气密性实验的两个孔的距离为250-300mm。

7.根据权利要求1所述的保温管耐极寒高水位的补口工艺,其特征在于,所述步骤5)中,聚氨酯泡沫塑料的黑料与白料的质量比为1.3-1.5:1,且填充量不低于80kg/m3。

8.根据权利要求1所述的保温管耐极寒高水位的补口工艺,其特征在于,所述步骤6)中,聚乙烯冷缠带铺设在焊缝的一侧宽度为60mm,铺设在管道本体一侧的宽度为40mm,聚乙烯冷缠带始末端搭接不小于100mm。

9.根据权利要求1所述的保温管耐极寒高水位的补口工艺,其特征在于,所述步骤7)中,辐射交联聚乙烯热收缩带铺设在焊缝一侧的宽度为120mm,铺设在管道本体一侧的宽度为80mm。

10.根据权利要求1所述的保温管耐极寒高水位的补口工艺,其特征在于,还包括:

技术总结

本发明公开了一种保温管耐极寒高水位的补口工艺,包括如下步骤:1)喷砂除锈清理;2)裸钢管防腐;3)电热熔套袖熔接;4)搭接处平滑处理;5)发泡;6)铺设聚乙烯冷缠带密封保护层;7)铺设辐射交联聚乙烯热收缩带保护层。本发明的生产工艺,采用电热熔套袖、热熔胶、聚乙烯冷缠带、辐射交联聚乙烯热收缩带对接口进行四层密封,同时对电热熔套袖的环焊缝和纵向焊缝进行加强保护,使得接口部位的密封性和保温性更好。

技术研发人员:郝友利,李景军,李林超

受保护的技术使用者:中投(天津)智能管道股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!