飞行汽车超轻量化轮毂球铰总成及其制造设备的制作方法

本发明属于零件制备,具体涉及飞行汽车超轻量化轮毂球铰总成及其制造设备。

背景技术:

1、球铰链采用了球型轴承结构具有控制灵活、准确、扭转角度大的优点,由于该铰链安装、调整方便、安全可靠,所以,它广泛地应用在电力、石油化工、冶金、矿山、轻纺等工业的自动控制系统中看,球铰链由于选用了球型轴承结构,能灵活的承受来自各异面的压力。

2、现有技术存在的问题:

3、在现有轮毂球铰总成的成品中,其内部材料大多采用钢制材料,自身结构偏重,另外,传统轮毂球铰总成的加工工序偏多,对零件表面的处理环节较为繁琐,另外,当轮毂球铰总成内部的球碗因长时间的使用而发生磨损时,其与其他零件之间的配合便会出现间隙,进而加速缩减了球铰的正常使用寿命;

4、另外,在制作杆状零件轴心球头销的过程中,传统的加工工艺一般都是将一整根型材先逐段切割,随后逐个进行打磨、切削、钻孔等操作,且每一个零件都需要单独安装至对应的设备上,另外,还需要花费相应的时间以及设备在型材的转运过程中,整个加工过程,工序步骤繁琐且操作复杂耗时长,每一个成品零件之间的时间间隔较长。

技术实现思路

1、本发明的目的是提供飞行汽车超轻量化轮毂球铰总成及其制造设备,能够避免传统球铰使用寿命端的弊端,产品结构新颖使用寿命长,另外该产品的生产设备还提供了新型的加工方式,在保证零件质量的同时还简化加工工序。

2、本发明采取的技术方案具体如下:

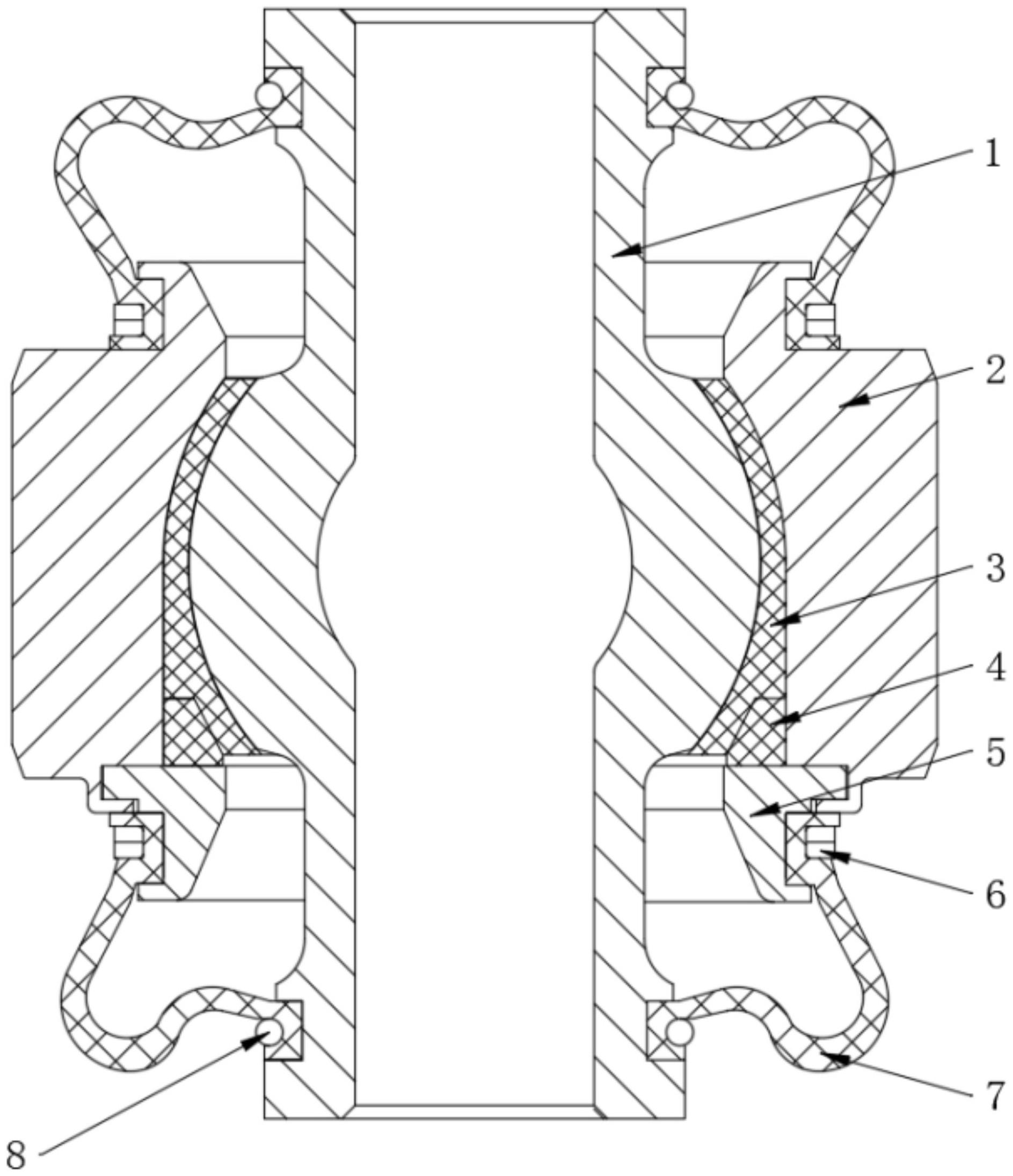

3、飞行汽车超轻量化轮毂球铰总成,包括轴心球头销,所述轴心球头销的一端外壁设置有滚齿,所述轴心球头销的中部外表面套设有球铰外壳,且所述轴心球头销中部外表面并位于轴心球头销与球铰外壳之间套设有球碗,所述球碗的一端并位于球碗与球铰外壳之间套设有球碗补偿垫,所述球铰外壳的一端转动组装有锁紧圈,而所述球铰外壳的另一端以及锁紧圈的外表面均套设有防尘密封套,且所述防尘密封套的另一端均套设于轴心球头销的外表面;

4、所述防尘密封套靠近球铰外壳的一端外表面均套设有双卡圈,而所述防尘密封套的另一端外表面均套设有单卡圈;

5、所述轴心球头销采用-t超硬铝合金,无缝铝合金管材冷挤压成型制造工艺;所述球铰外壳采用-t铝合金锻造工艺;所述防尘密封套采用纯胶硫化成型工艺加工且其上下端口分别开设有用于双卡圈和单卡圈卡接的卡槽;所述球碗采用自润滑的pomp的材料,配合使用tpu材料的球碗补偿垫。

6、飞行汽车超轻量化轮毂球铰总成的制造设备,用于制造飞行汽车超轻量化轮毂球铰总成,包括用于制作为轴心球头销的轴心销原件,还包括用于打磨轴心销原件外表面的打磨剖光机构,所述打磨剖光机构的两侧均设置有用于支撑并驱动轴心销原件移动的运料辅撑机构,两个所述运料辅撑机构相背离的一侧均设置有用于驱动轴心销原件整体旋转的销杆驱转机体,且其中一个所述销杆驱转机体的一侧设置有用于对轴心销原件进行加工的多组刀具机构;

7、所述打磨剖光机构包括支架以及与支架构成滑动式组装的功能架,所述功能架的顶部内部转动组装有多齿管,所述多齿管的中部外表面固定套设有外环齿,所述多齿管的两端内壁均固定设置有内环齿,所述多齿管的两端外表面均活动套设有圆轨,且两个所述圆轨相背离的外壁均环形阵列式安装有壁架,所述多齿管的内部活动组装有打磨轮以及剖光轮,所述打磨轮与剖光轮呈相间设置且均转动安装于对应所述壁架的末端,所述打磨轮以及剖光轮的两端均固定安装有齿轮二,且所述齿轮二均与同一侧的内环齿相啮合;

8、所述支架的内部底部固定安装有电机二,而所述支架的内部均转动安装有齿轮三、齿轮四以及驱动轮,所述电机二的输出端与齿轮三通过套设的皮带传动连接,而所述齿轮四位于齿轮三的正上方且同时与齿轮三以及外环齿相啮合,所述驱动轮分别与对应的圆轨传动组装,且所述驱动轮同时与齿轮三的齿轮轴通过套设的链条传动连接。

9、所述支架的顶部两侧均固定设置有导杆,而所述支架的内部两侧均固定设置有导轨,所述功能架的中部两侧外壁均固定设置有用于套设于导杆外表面的导管,而所述功能架的底部两侧外壁均固定安装有用于与导轨构成滑动组装的轨道机。

10、所述功能架的顶部内壁环形阵列式转动安装有用于支撑并辅助圆轨旋转的辅助轮,且所述功能架的一侧外壁对称式固定安装有吸力件壳,所述吸力件壳的内部转动安装有曲轴,且所述曲轴与辅助轮的轮轴为固定连接,所述曲轴的末端转动连接有转接杆,而所述转接杆的末端活动连接有活塞,且所述活塞滑动式安装于吸力件壳的内部。

11、所述吸力件壳的一端两侧分别固定连接有吸气管以及出气管,且所述吸气管以及出气管靠近吸力件壳的一端内部均安装有单向阀。

12、所述功能架的一侧外壁固定安装有吸尘壳,所述吸尘壳靠近多齿管的一侧开设有环开口,而所述吸尘壳远离多齿管的内部设置有内凹环槽。

13、所述吸气管的末端均固定连接于吸尘壳远离多齿管的外壁,所述吸尘壳的底部固定连接有导尘管,所述功能架底部的一侧外壁固定安装有用于收集粉屑的集尘箱,且所述导尘管的末端与集尘箱相连接,所述吸尘壳的内壁并对应每个吸气管的连接处均安装有滤网。

14、所述销杆驱转机体的顶部内部转动安装有爪盘,而所述销杆驱转机体的一侧安装有用于驱动爪盘旋转的驱动电机,所述爪盘的内部环形阵列式滑动组装有爪块,而所述销杆驱转机体的内部设置有用于驱动爪块聚拢扩散移动的夹持控制机构。

15、所述运料辅撑机构包括辅撑机壳,所述辅撑机壳的顶部内侧中间转动安装有齿环,且所述齿环的边缘环形阵列式开设有弧形槽,所述辅撑机壳的内部一侧环形阵列式固定安装有直导轨,且所述直导轨的内部均滑动式安装有轨杆,所述轨杆的末端均固定安装有用于驱动轴心销原件直线移动的运料机,而所述轨杆的侧壁均固定连接有插入弧形槽内部的内插杆,所述辅撑机壳的内部顶部固定安装有电机一,且所述电机一的输出端安装有与齿环相啮合的齿轮一。

16、所述辅撑机壳的另一侧内壁环形阵列式固定安装有内撑块,且所述内撑块的末端均等距嵌入式滚动安装有滚球。

17、本发明取得的技术效果为:

18、本发明,所设计出的产品材料采用高强度超轻铝合金,所有金属件均为铝合金材料,与传统钢制材料相比重量减轻60%以上,新型的结构设计,高耐温的油脂,极寒温度-60℃超耐低温的防尘密封套结构,可适用于全天候全地形的汽车底盘使用工况,产品结构新颖且使用寿命长。

19、本发明,所设计出的轴心球头销加工设备,通过对轴心销原件整体直接进行加工的方式,改变了传统在逐段切割后再依次进行加工处理的方式,提供了一种零件新型的加工方式和设备总成,相较于传统加工制作手段,节省了工序步骤,省去了逐段切割、搬运、逐个安装再下料的过程,大大缩短零件加工时的间隔,提高加工效率以及出品率。

20、本发明,在轴心销原件被带动旋转的过程中,打磨轮以及剖光轮在绕轴心销原件旋转的同时还会发生自转,公转的打磨轮以及剖光轮用于对轴心销原件的外表面进行打磨和剖光,而自转的打磨轮以及剖光轮则用于提高打磨和剖光的力度,此过程,可在轴心销原件端头在被加工之前提前完成外表面打磨和剖光的工作,增加该设备的功能,可在保证成品质量以及简化加工工序的同时,还可同时保证零件的直径尺寸。

21、本发明,当圆轨在功能架内部旋转的同时,吸尘壳内部会同时产生吸力,在打磨剖光过程中所产生的粉屑便会通过环开口被吸入至吸尘壳内部,最后在重力的作用下向导尘管移动,并最终收集至集尘箱内部,此过程,可实现收集处理在打磨剖光使所产生的碎屑,优化该设备所处的空气环境,解决粉屑弥漫飘散的问题,且此过程不需要额外的动力设备进行,其利用圆轨旋转时的动能就可实现。

- 还没有人留言评论。精彩留言会获得点赞!