一种翻板输气阀的制作方法

本发明涉及一种阀体结构,具体指一种利用气缸带动连杆机构驱动翻板翻转来实现开口的闭合和打开。

背景技术:

1、阀门装置常用于各种液体或气体的流通路径中,具有压力调节、流量控制、逆止、调控、启动及闭合等作用。根据其功能,可分为调节阀、逆止阀、关断阀等等。

2、中国专利zl201811234051.5提出一种翻板输送阀,采用气缸带动连杆拉伸转化为翻板的翻转运动,但其翻板安装在端盖上,腔体的振动易使翻板发生错位,不能满足整体的气密性要求,并且翻板的错位易使得其结构件易损坏,缩短了使用周期。

3、中国专利zl202123454424.x提出一种翻盖阀,主要包括一种自锁结构,该自锁结构由两个摆杆通过转杆固定连接,但该结构并非结构自锁,依旧是通过活塞推拉杆连接控制。

4、综上所述,针对现有气阀而言,尤其是相邻反应腔中间的翻板阀,依靠其安装在端盖上的连杆组及其他结构件完成腔室开合。然而,在输送过程中,安装在端盖上的结构件由于振动易带动端盖发生错位,使得结构件变形,进而导致腔室的气密性较差以及结构件损耗提高,且现有整体阀门设计中都缺少结构自紧装置,未能保证气密性。为避免突发情况,结构自锁功能在整体阀门设计中是不可或缺的,这都是至关重要的且指待解决的问题。

技术实现思路

1、本发明的目的在于提供一种翻板输气阀,将翻板安装于腔室内用以解决气体输送过程中由于振动引发的错位变形所导致的腔室的气密性较差以及结构件损耗高等问题,并提高传动过程的平稳性以及运动部件的寿命;同时在腔室内设计有限位自紧块,使得阀门具有自锁功能,从而提高腔室内部在输气过程中的气密性。

2、为了解决以上技术问题,本发明针对现有气阀而言,尤其是相邻反应腔中间的翻板阀,依靠其安装在端盖上的连杆组及其他结构件完成腔室开合。然而,在输送过程中,安装在端盖上的结构件由于振动易带动端盖发生错位,使得结构件变形,进而导致腔室的气密性较差以及结构件损耗提高,且为避免突发情况,结构自锁功能在整体阀门设计中是不可或缺的。因此,本发明将翻板安装于腔室内部并且可通过角度块调节气缸端面与端盖表面角度来调整翻板与腔室内壁的贴合度,保证了传输气体过程中的气密性。可通过角度块调节气缸端面与端盖表面角度来调整翻板与腔室内壁的贴合度,保证了传输气体过程中的气密性。同时,本发明设计由限位自紧块,通过独特的限位口设计使得装置可达到结构自紧的目的。

3、具体技术方案如下。

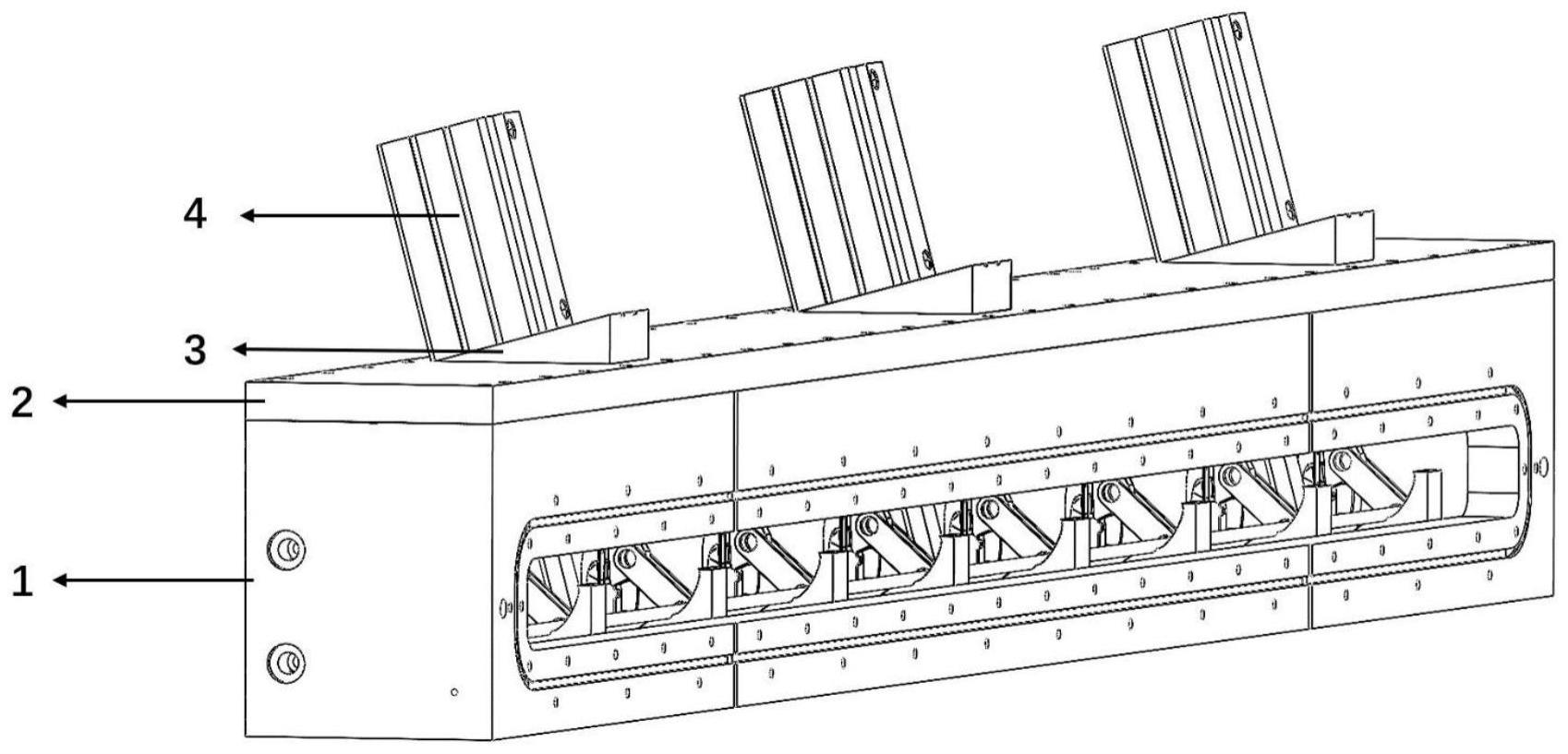

4、一种翻板输气阀,其特征在于包括主体模块、动力模块、翻转模块和自紧模块:

5、所述主体模块包括:腔室(1),在腔室(1)两侧具有开口,用来输送反应气体;端盖(2),端盖(2)可拆地覆盖于腔室(1)上侧;端盖(2)上加工有方形孔组a,使得气缸位移杆(7)与长横向杆(8)连接形成动力组连杆;方形孔组a中各方形孔均匀分布在端盖(2)上,位置与长横向杆(8)在的腔室(1)内的位置相对应;各方形孔的长度与气缸组(4)在角度块(3)上的行程相对应,各方形孔的宽度大于气缸位移杆(7)的直径并小于平行导轨组(3-1)的间距;

6、所述动力模块包括:气缸组(4),主要为驱动翻板(6)翻转行为提供动力,位置与方形孔组a的位置相对应;连接气缸组(4)与端盖(2)的角度块(3),用来调整气缸(4)与端盖(2)表面之间的角度;角度块(3)上加工有与方形孔组a对应的方形孔组b;角度块(3)上安装有平行导轨组(3-1),可通过电磁阀控制并驱动气缸组(4)在平行导轨组(3-1)上移动来配合翻板(6)的翻转运动;端盖(2)与腔室(1)之间、角度块(3)与端盖(2)之间以及角度块(3)与气缸组(4)之间均为密封圈气密性连接;

7、所述翻转模块包括:翻板(6),位于腔室(1)内,用来进行开合翻转运动,从而达到输气行为;转动组连杆包括第一连杆(11)和第二连杆(9),利用动力组连杆连接转动组连杆驱动翻板(6)转动完成腔室(1)的开合;

8、所述自紧模块包括:限位自紧块(5),安装在腔室(1)底部,位置与转动组连杆相对应,限位自紧块(5)上加工有限位口(5-1);翻板(6)处于闭合状态时,长横向杆(8)刚好位于限位口(5-1),当受到开口外侧横向力时产生自紧效果。

9、所述翻板(6)通过与第一连杆(11)同心连接的柱形轴(12)可拆式地安装于腔室(1)内壁的l型台阶(1-2)上。

10、所述的第一连杆(11)两端、第二连杆(9)两端以及位移杆(7)的端末均加工成圆形通孔,并安装有滚针轴承。

11、所述角度块(3)上的平行导轨组(3-1)采用气压驱动,并与气缸(4)使用同一电磁阀进行控制。

12、所述限位自紧块(5),上半部分为弧形,具有对长横向杆(8)的导向作用。

13、所述的翻板(6)背面有凹槽结构,通过两个限位片(10)将第一连杆(11)与翻板(6)固定。

14、所述的第一连杆(11)主要由杆身(11-1)及长条形块(11-2)组成,中间采用焊接条(11-3)焊接加工,以提高转动的关键部位抗疲劳损坏性能。

15、本发明的具体工作过程如下:通过同一电磁阀配合压气机控制气缸组(4)在平行导轨组(3-1)上的下移运动伴随气缸组(4)内位移杆(7)的延伸,使得第一连杆(11)绕柱形轴(12)转动,最后长横向杆(8)运动到限位自紧块(5)的限位口(5-1)处,此时第二连杆(9)与第一连杆(11)钝角夹角小于180°,实现了翻板(6)闭合;通过控制气缸组(4)在平行导轨组(3-1)上的上移运动伴随气缸组(4)内位移杆(7)的收缩,使得长横向杆(8)离开限位口(5-1),第二连杆(9)一端上移,从而带动第一连杆(11)绕柱形轴(12)转动,驱动翻板(6)向上翻转,打开输气口。

16、本发明具有有益效果

17、1.本发明将翻板安装于腔室内部,有利于减少翻板在运动过程中的振动,提高传动过程的平稳性,从而提高了运动部件的寿命。

18、2.本发明采用的限位自紧块可使得翻板在翻转闭合过程中的第一连杆与第二连杆夹角小于180°,使得翻板表面与腔室内壁紧密贴合,保证了气密性。该自紧结构不仅减少了位移杆上的转动力矩,延长其使用寿命,而且在突发性断电断气情况下,翻板可始终保持关闭状态,使得阀门具备自锁功能,保护了加工产品。其上半部分的弧形设计在长横向杆的运动过程中起到了导向限制作用,避免了结构件与腔室的碰撞磨损。

19、3.本装置通过将阀整体结构模块化,分为主体模块、动力模块、翻转模块和自紧模块,结构简洁,便于在定期检修保养时进行拆卸,同时降低了组装成本。

20、4.本发明装置可通过角度块调节气缸端面与端盖表面角度来调整翻板与腔室内壁的贴合度,保证了传输气体过程中的气密性。

技术特征:

1.一种翻板输气阀,其特征在于:包括主体模块、动力模块、翻转模块和自紧模块;

2.根据权利要求1所述一种翻板输气阀,其特征在于:所述翻板(6)通过与第一连杆(11)同心连接的柱形轴(12)可拆式地安装于腔室(1)内壁的l型台阶(1-2)上。

3.根据权利要求1所述一种翻板输气阀,其特征在于:所述的第一连杆(11)两端、第二连杆(9)两端以及位移杆(7)的端末均加工成圆形通孔,并安装有滚针轴承。

4.根据权利要求1所述一种翻板输气阀,其特征在于:所述角度块(3)上的平行导轨组(3-1)采用气压驱动,并与气缸(4)使用同一电磁阀进行控制。

5.根据权利要求1所述一种翻板输气阀,其特征在于:所述限位自紧块(5),上半部分为弧形,具有对长横向杆(8)的导向作用。

6.根据权利要求1所述一种翻板输气阀,其特征在于:所述的翻板(6)背面有凹槽结构,通过两个限位片(10)将第一连杆(11)与翻板(6)固定。

7.根据权利要求1所述一种翻板输气阀,其特征在于:所述的第一连杆(11)主要由杆身(11-1)及长条形块(11-2)组成,中间采用焊接条(11-3)焊接加工。

技术总结

本发明涉及一种阀体结构,具体指一种利用气缸带动连杆机构驱动翻板翻转来实现开口的闭合和打开。本发明的翻板输气阀,由主体模块、动力模块、翻转模块和自紧模块组成,主要包括:腔室,其两侧具有开口,用来输送反应气体;端盖,其表面设有三个开孔,使得气缸位移杆与腔室内连杆组连接;翻板,用来进行开合输气;气缸组,提供翻转动力,采用角度块连接气缸与端盖,可调整气缸与端盖上表面间的角度。本发明将结构模块化,方便检修,且翻板安装于腔室内侧,降低了结构件的损耗并提升了传动的稳定性,还具有限位自紧装置及角度调整装置,提高了真空度和开合速度,可应用于半导体气体反应腔中的控制阀门。

技术研发人员:付瑞文,袁林锋,马森,戴峰泽,吴磊

受保护的技术使用者:帝京半导体科技(苏州)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!