轴向端面线密封防松脱活接头、管道及运输装置的制作方法

本技术涉及管道连接,具体而言涉及一种轴向端面线密封防松脱活接头、可拆卸的管道系统及运输装置。

背景技术:

1、现有的管道端口通常通过螺帽限制管接头保持管接头之间密封连接。现有的螺帽,其直接通过螺帽内壁的螺纹与管接头外壁的螺纹连接,为管接头提供限位锁定。但是,现有螺纹连接的方式容易在使用过程中受外部运行环境振动的影响而使得螺帽逐渐振动松脱,顺螺纹旋转方向反向退出锁定。

2、为克服此缺陷,现有技术通常在螺帽外设置法兰结构或在螺帽外包覆额外的定位装置以防止螺帽倒退松脱。法兰结构需要额外的装配空间,且安装繁琐。定位装置通常由包覆于螺帽外周的金属片实现,金属片的内环一般可设置为嵌入管接头外壁表面进行固定,金属片的外环可由螺帽的端面向前翻折从而包覆螺帽外周侧壁,限制螺帽周向旋转。这种定位装置需要由管道末端套入,安装繁琐,并且,拆卸后金属片变形无法恢复,无法二次利用。

技术实现思路

1、本技术针对现有技术的不足,提供一种轴向端面线密封防松脱活接头、可拆卸的管道系统及运输装置,本技术所提供的活接头能够通过管道内介质的压力在不同工况下始终保持密封圈的密封效果,并有效限制螺帽旋转松脱。本技术具体采用如下技术方案。

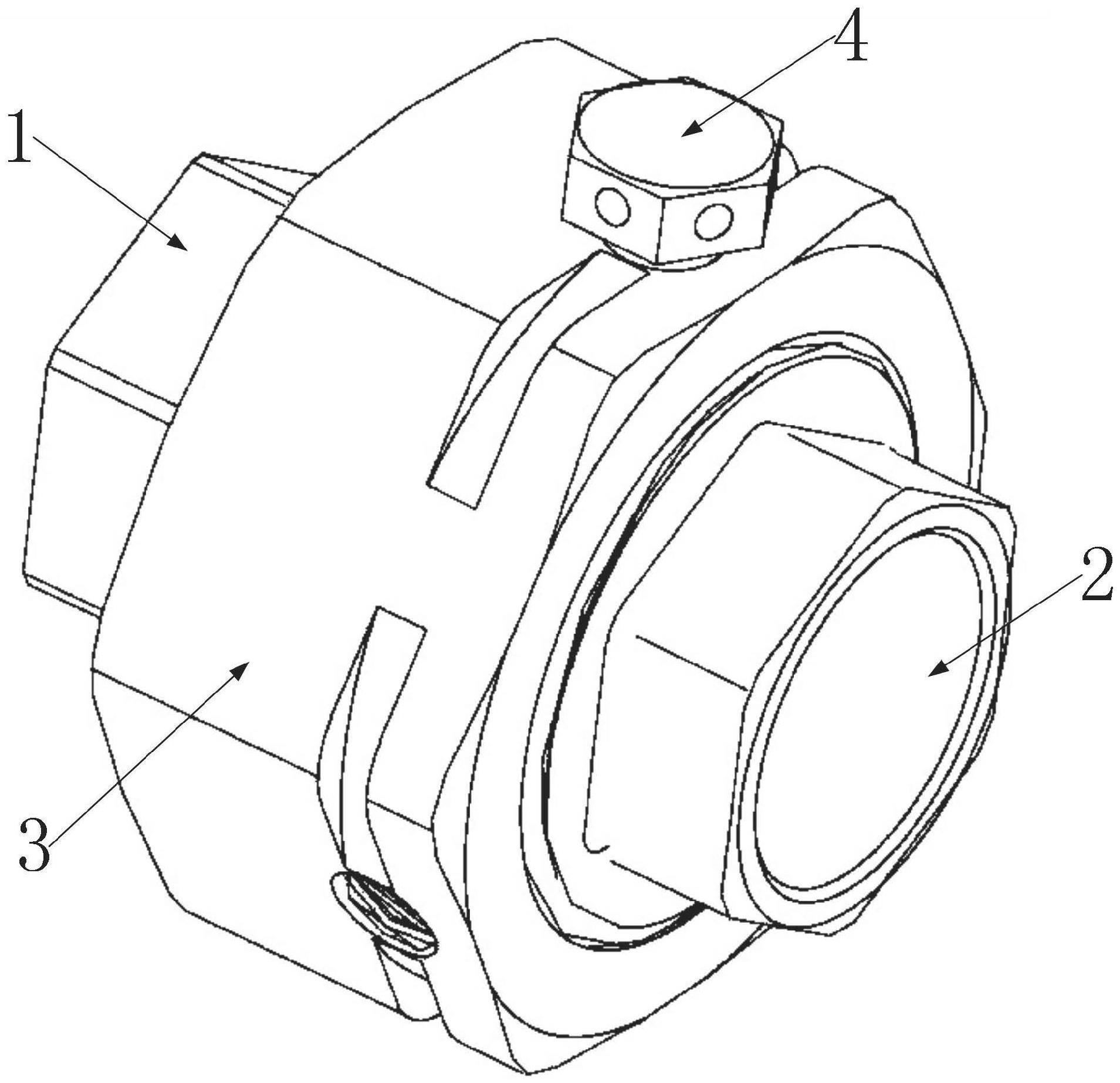

2、首先,为实现上述目的,提出一种轴向端面线密封防松脱活接头,其包括:第一管接头,其外周设有限位结构;第二管接头,其外周设有连接螺纹;螺帽,其一端设置有配合于限位结构的内收卡口,所述螺帽可拆卸地安装在限位结构及连接螺纹外,第一管接头与第二管接头通过螺帽相互连接;防松脱装置,其贯穿所述螺帽,抵接至连接螺纹的牙顶,限制螺帽相对第二管接头旋转松脱。

3、可选的,如上任一所述的轴向端面线密封防松脱活接头,其中,第二管接头的端面还设置有活接头凹槽;活接头凹槽中设置有密封圈;所述密封圈的一侧与第一管接头的端面相抵接,所述密封圈的另一侧与活接头凹槽的底部内壁相抵接;所述活接头凹槽的内环侧壁相比其外环侧壁轴向内缩设置。

4、可选的,如上任一所述的轴向端面线密封防松脱活接头,其中,活接头凹槽的内环侧壁与第一管接头的端面之间形成介质通道;活接头凹槽内部由密封圈分割形成内侧腔体与外侧腔体,内侧腔体与介质通道相连通,外侧腔体由活接头凹槽、密封圈及第一管接头的端面密封;管接头之间的流通介质经由介质通道进入活接头凹槽后向外挤压密封圈,使密封圈在介质流通过程中始终保持过盈抵接于内侧腔体与外侧腔体之间。

5、可选的,如上任一所述的轴向端面线密封防松脱活接头,其中,所述密封圈为o型橡胶密封圈,活接头凹槽的内环侧壁相比其外环侧壁的内缩距离小于密封圈厚度。

6、可选的,如上任一所述的轴向端面线密封防松脱活接头,其中,所述防松脱装置上还设置有限位钢丝,所述限位钢丝缠绕固定于螺帽外周并向内挤压所述防松脱装置。

7、可选的,如上任一所述的轴向端面线密封防松脱活接头,其中,所述防松脱装置的顶部外凸于螺帽的外周表面,所述限位钢丝贯穿防松脱装置顶部并环绕螺帽至少一周。

8、可选的,如上任一所述的轴向端面线密封防松脱活接头,其中,所述防松脱装置的底部与连接螺纹的牙顶过盈抵接,使牙顶变形;防松脱装置拆卸后,连接螺纹牙顶的变形在螺帽向外退出的过程中由螺帽内壁表面的内螺纹修正。

9、可选的,如上任一所述的轴向端面线密封防松脱活接头,其中,防松脱装置的底部与螺帽的侧壁之间螺纹连接;螺帽的侧壁还沿其外周设置有周向定位槽,所述限位钢丝设置在周向定位槽中;所述防松脱装置的顶端头部还设置有前后贯通的安装孔,所述限位钢丝贯穿所述安装孔环绕螺帽至少一周后拧接固定。

10、同时,为实现上述目的,本技术还提供一种管道,所述管道之间由如上任一所述的轴向端面线密封防松脱活接头连接密封。

11、此外,本技术还基于以上方案提供一种运输装置,其包括由如上任一所述轴向端面线密封防松脱活接头连接的管道。

12、有益效果

13、本技术所提供的轴向端面线密封防松脱活接头、可拆卸管道系统及运输装置,其在两管接头外设置螺帽,并在螺帽上设置防松脱装置。本技术通过将防松脱装置贯穿螺帽抵接至连接螺纹的牙顶而限制螺帽相对管接头旋转松脱。本技术将防松脱装置直接设置在螺帽上,能够使得安装更为便捷,并且可重复利用。防松脱装置对管接头连接螺纹的挤压可直接通过螺帽向外退出的过程自动修正。因此,本技术管接头的拆卸并不影响其继续使用。本技术还进一步克服了技术偏见,通过在管接头之间安装密封圈的活接头凹槽内侧壁预留额外缝隙,能够利用管道内流通介质的挤压进一步提升接头密封效果,有效防止管接头热胀冷缩变形时发生漏液。

14、本技术的防松脱装置可通过螺栓实现。螺帽旋紧后,可在螺帽最容易松脱的螺纹位置开设螺纹孔将螺栓拧入螺纹孔中作为防松脱装置。螺栓底部直接顶到管接头侧壁的连接螺纹上,由于螺栓与管接头是同材质,使得螺栓底面能够将管接头侧壁螺纹顶得轻微变型产生平面。此时,螺帽和管接头之间如果要发生位移,就必然使得螺纹牙扣剪切该螺栓。螺栓底端平面的形成,就有效阻止螺帽与管接头的位移。用钢丝穿过螺栓帽的通径孔,再把钢丝沿螺帽的外切槽环绕,拧死钢丝两端,形成闭环,就能有效阻止螺栓松动窜出,使整个活接头成为一体,实现动永不松动的效果。

15、现有活接头,受气候环境的影响热涨冷缩,会使得连接位置变形出现缝隙导致介质渗漏。并且,列车、汽车等交通运输装置自身工作状态下的振动也会使得管接头连接松动产生漏液。本技术为进一步有效阻止上述漏液状况,还能根据通径内所通过的介质特性,更换适用介质的o型橡胶圈,使得活接头使用环境更宽范,使用更广泛。无论接头是什么材质的密封圈,均能通过本技术活接头凹槽的特殊结构实现永不松动永不漏液的效果。其原因在于,活接头凹槽通径的内环接触面比外环接触面低,这样在活接头紧固的状态下,通径内的介质在接头内流动,无论压力大小,都会首先通过这个轴向内缩形成的间隙进入凹槽内面,进而向外挤压o型橡胶密封圈,而通径外环在紧固状态下是密贴的,这样使得o型橡胶密封圈受管道内介质压力而越压缩越紧贴活接头的两端接触面间隙,从而达到最佳的密封效果。当活接头两端面间隙受到外部环境,例如,金属热涨冷缩的影响时,o型橡胶密封圈可利用这个间隙释放它的填充伸缩量,从而保证了o型橡胶密封圈的弹性,减少o型橡胶密封圈橡胶的老化和永久性的压缩变形。因此,本技术能够通过活接头凹槽内环侧壁内缩所形成的间隙空间实现更好的密封作用。

16、本技术中,o型橡胶密封圈的结构设计经过严格筛选计算。根据其热胀冷缩的结构特性,本技术的橡胶圈,其横截面的厚度以及宽度直径尺寸一般可设置为相互接近,使得橡胶圈的横截面接近圆形,这样,橡胶密封圈热胀冷缩过程中,活接头凹槽22能够提供足够的容纳空间以满足橡胶圈受热膨胀时增加的填充量,避免其受热后挤压进入管接头之间介质通道影响介质流通。充足的活接头凹槽容纳空间还能够使得橡胶密封圈的变形量更易于复原。o型橡胶密封圈的内径和外径可根据活接头凹槽的内侧壁内径和外侧壁内径确定。一般,o型橡胶密封圈的内径可设置为略小于活接头凹槽的内侧壁内径以确保其内侧过盈连接,o型橡胶密封圈的外径可设置为略大于活接头凹槽的外侧壁内径以确保其外侧同样过盈连接。o型橡胶密封圈的中间形成分别形成抵接第一管接头1、第二管接头2的环形密封线,这种线密封方式相比于传统矩形截面结构的密封圈所形成的前后密封面,能够进一步确保施加于其前后接触面的压力,提高其密封效果。其原因在于,o型橡胶密封圈的内侧受管道内介质挤压后向外扩张,能够使得o型橡胶密封圈的前后两侧更为外凸,进而与第一管接头1、第二管接头2的接触面进一步紧密抵接。而现有的矩形截面结构的密封圈,其前后两端面无外凸结构,其仅通过环形的前后两端面实现与第一管接头1、第二管接头2的接触密封,矩形截面结构的密封圈与管接头之间接触位置为环形的接触面,其接触面积更大,因而实现密封压强要求时需向矩形截面结构的密封圈施加更大压力。由此,这种o型橡胶密封圈所实现的线密封方式在压力相同的条件下,相比于矩形截面结构密封圈这种面接触的密封方式能够实现更好的密封效果。

17、本技术的轴向端面线密封防松脱活接头结构,其结构简单,能够使得整体管道系统造价成本低,密封效果好,使用范围广,安装方便快捷。本技术的活接头紧固耐用无松动,具有物美价廉实用的特性。

18、本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。

- 还没有人留言评论。精彩留言会获得点赞!