用于监控部件的状态和/或过程值的方法和过程阀与流程

本发明涉及用于监控部件的状态、尤其过程阀中的部件的状态以便做出关于部件的状态的未来发展的预测的方法,本发明还涉及过程阀。

背景技术:

1、在许多应用中期望的是,可以做出关于何时例如由于磨损必须更换特定的部件的预测。在所述上下文已知的是,监控与部件的磨损相关的特定参数。如果参数随着时间的推移改变,则根据参数的改变做出关于磨损何时发展到使得需要更换部件的预测。此外已知的是,监控过程值,例如阀中的压力冲击的数量、马达中的温度或调节器的值。

2、在可以为数年的较长的时间段上监控相关的参数时,通常产生大数据量。因为在其中安装有待监控的部件或出现过程值的设备中,存储空间通常是受限的,所以读取并且在设备外、例如在计算机处评估所检测的数据以用于进行数据处理。

3、然而,存在如下应用情况:在所述应用情况下期望的是,可以直接在相关的设备处识别发展趋势。

技术实现思路

1、因此,本发明的目的是减少用于在较长的时间段上检测和评估相关的数据的存储空间需求。

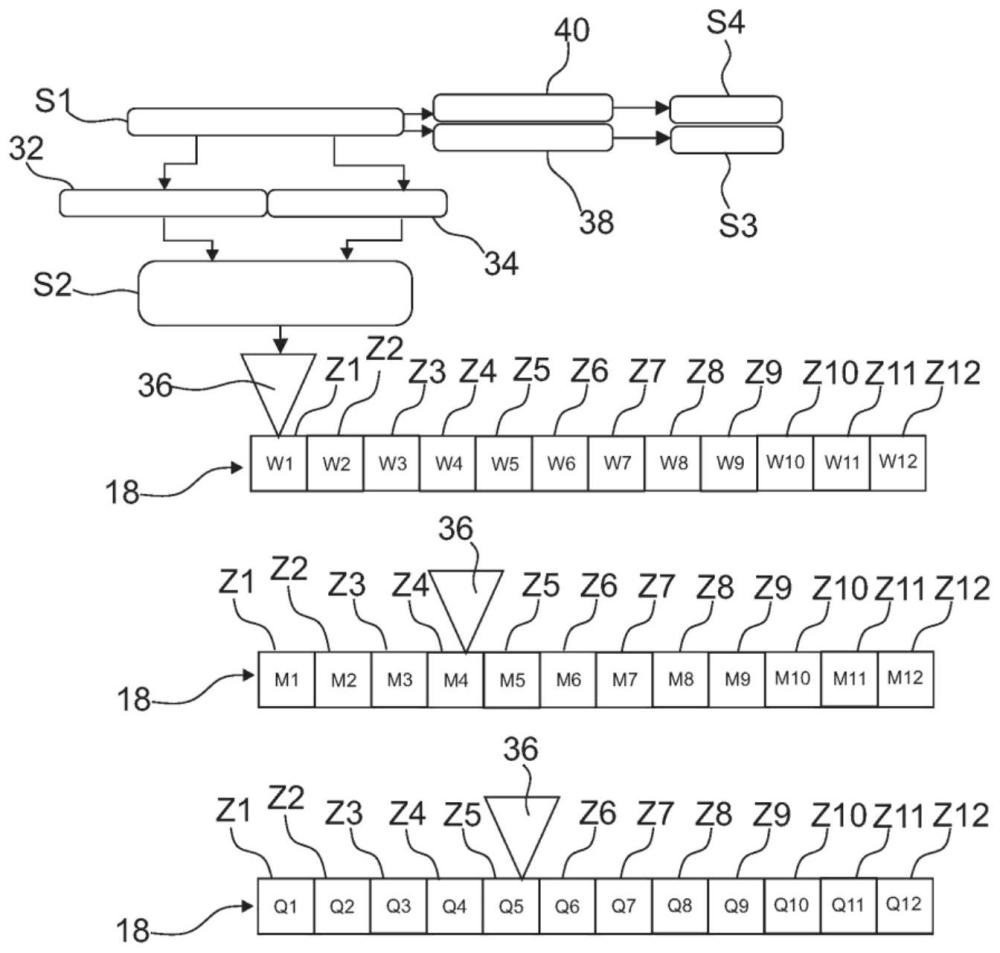

2、根据本发明,所述目的通过一种用于监控部件的状态和/或过程值的发展、尤其过程阀中的部件的状态和/或设备的过程值以便做出关于部件的状态的未来发展和/或过程值的未来发展的预测的方法。在方法的一个步骤中,检测至少一个对于待监控的状态表征性的值并且将其与所定义的值进行比较和/或检测过程值。在预设的第一时间间隔内,在所检测的值与所定义的值每次偏差的情况下计算偏差或所检测的表征性的值的平均值,和/或确定并且首先在第一存储元件中存储最大值和/或最小值和/或计数值。在预设的第一时间间隔结束之后,在预设的第二时间间隔内,同样在所检测的值与所定义的值每次偏差的情况下计算偏差或所检测的表征性的值的平均值,和/或确定存储在第二存储元件中的最大值和/或最小值和/或计数值。在第二时间间隔结束之后,以相同的方式对于各一个预设的时间间隔依次填充另外的存储元件,直至所有存在的存储元件填充有对应的值。如果所有存储元件已被填充,则由直接依次填充的各至少两个存储元件的值形成存储在唯一的存储元件中的平均值,其中先前存储的值被覆写,并且先前存储的值未被覆写的存储元件用于存储随后检测的值。

3、如果检测多个值、例如偏差的平均值和最大值,则优选地对应地并行填充多个存储元件。

4、根据本发明的方法具有如下优点:预设的、相对较小的存储空间足以可以将与部件的待监控的状态或待监控的过程值的发展相关的值始终存储在存在的存储元件中。换言之,预设的存储空间足以连续地在无限的时间段上存储数据。

5、本发明的核心尤其在于,只要所有存储元件填充有数据,则覆写存在的存储元件,更确切地说直至此时检测的数据不丢失。在第一回合中检测的数据通过如下方式包含到新计算的值中:由直接依次填充的各至少两个存储元件的值形成重新存储在唯一的存储元件中的新的值。如果所检测的数据从一开始以平均值的形式存储,则各个存储元件的所需的存储容量同样是低的,因为先前存储的值在时间间隔内始终被重新覆写。当仅存储在时间间隔内出现的最大值或最小值或计数值时,相同的情况适用。

6、优选地重置在回合结束时未以新形成的值覆写先前存储的值的存储元件,即删除其中存储的数据。

7、当最后的存储元件填充有值并且用于填充最后的存储元件的时间间隔结束时,该回合结束。

8、存储在存储元件中的值可以借助于诊断单元进行评估,其中诊断单元可以根据存储在存储元件中的值做出关于部件的状态的未来发展的预测。

9、尤其可以在值在所考虑的时间段上如何改变方面估计何时将达到部件的特定状态。

10、也可以监控部件的多个不同的状态,其中不同的状态的表征性的值分别存储在自身的存储元件中。

11、同样可以单独地监控多个部件和/或过程值。

12、优选地,仅仅监控临界值或发展,并且不监控过程中或过程阀中的正常状态。

13、根据一个实施方式,待监控的状态是设置在阀推杆处的和与阀座共同作用的密封元件的压缩,并且表征性的值是阀推杆的位置。根据阀推杆在过程阀的闭合状态中的位置可以估计密封元件以何种程度被压缩。密封元件随着时间的推移下陷,这可以在某个时间引起过程阀的不密封。阀推杆的位置与所定义的值偏差得越远,则密封元件已经下沉得越多。如果在较长的时间段上观察阀推杆在过程阀的闭合状态中的位置,则可以根据位置的改变推导出,密封元件将在何时强烈地下沉,使得必须更换所述密封元件。

14、尤其地,密封元件下沉得越多,则阀推杆的位置的平均值增加,因为阀推杆必须进一步运动到阀座上,以便闭合阀。

15、在监控密封元件的状态时,优选地不连续地、而是仅在阀的闭合状态中检测阀推杆的位置。

16、优选地,在每个关闭过程中,只要阀闭合,就检测一次阀推杆的位置。

17、待监控的过程值可以是过程阀中的部件的表征性的变量或过程中的表征性的变量。表征性的变量例如是可以根据趋势分析的磨损、故障情况或临界的运行状态。例如,过程值是在阀驱动装置中测量的温度或阀推杆在终止位置中的运动的数量或调节器的值。例如,温度的最大值存储在存储元件中,其中每次当在时间间隔内出现新的最大值时,覆写先前的值。升高的温度表明电动阀驱动装置的磨损或功能故障。阀推杆在终止位置中的运动的数量、也称为压力冲击尤其作为计数值存储在存储元件中。压力冲击的高的数量表明阀的闭合机构的功能故障。

18、如下时间间隔在一个回合内是同样长的:在所述时间间隔内,所检测的值存储在同一存储元件中。以时间间隔同样长的方式可以特别简单地读取所存储的值的发展。例如,如果所存储的值在每个时间间隔中改变大约相同的量值,则可以从所存储的值推导出,发展连续地继续进行。

19、在每个回合之后,时间间隔的长度可以增加、尤其倍增。因此,这是有利的,因为在许多应用中,待监控的状态在初始的启动阶段中比在启动阶段之后改变得更快。因此,在时间间隔的持续时间太短的情况下,可能发生的是,在一定时间之后,当待监控的状态仅还缓慢改变时,不再能够在所存储的值处读取趋势。

20、例如,存在至少十个存储元件。由此可以存储足够的值,以便即使单个值与趋势偏差,也可以可靠地识别发展趋势。所述数量的另一优点是,在新的回合开始时,如果由直接依次填充的至少两个存储元件的值形成平均值,则可以填充足够的存储元件,以便可以直接读取趋势。

21、在回合结束时,例如组合存储元件,使得在新的回合开始时已经填充至少五分之一的存储元件。

22、借助于从所存储的值推导出的发展趋势可以预先确定用于更换待监控的部件的最优的时间段。以所述方式确保在故障之前及时更换待监控的部件。同时,避免不必要地早地更换部件,这将引起增加的养护成本。

23、在单独的显示器中可以显示与所定义的值最大偏差的所检测的值。由此可以提高预测的可靠性。尤其地,最大偏差的值可以用于可信度检查。此外,超过所定义的最大值可以是如下指示:部件需要立即更换。

24、例如,如果所检测的值超过所定义的极限值,则以与发展趋势不相关的方式发出报警信号。由此确保用户注意到超过极限值并且进行相关部件的更换。

25、在更换待监控的部件之后和/或在基于对过程值的监控进行维护之后,优选地重置所有存储元件。由此,关于新装入的部件的状态或过程值的预测不通过结合被替换的部件或过程值检测的测量值篡改。

26、基于对过程值的监控进行的维护例如包括对过程设备的调整。然而也可设想,例如当过程值是阀驱动装置中的温度并且阀驱动装置或阀驱动装置的一部分在维护时被替换时,基于对过程值的监控进行的维护同样包括部件的更换。

27、此外,根据本发明,所述目的通过一种具有阀驱动装置和控制头的过程阀实现,在所述控制头中安置有用于控制阀驱动装置的控制单元、诊断单元和至少一个存储单元,其中存储单元具有多个存储元件,所述存储元件可以填充有数据,以用于按照根据本发明的方法监控部件的状态和/或过程阀的过程值,并且诊断单元设立成,读取存储单元以及做出关于部件的状态的未来发展和/或过程值的未来发展的预测。

28、如已经结合所述方法所描述的那样,根据本发明的过程阀具有如下优点:存在于存储单元中的存储空间足以连续地在不受限的时间段上存储数据。因此可行的是,做出关于直接在过程阀中的部件的状态的未来发展的预测。

29、过程阀例如包括位置测量系统,其中可以借助于位置测量系统确定过程阀的阀推杆的位置。阀推杆的位置又允许得出如下结论:紧固在阀推杆上并且与阀座共同作用的密封元件下沉多远,如已经结合根据本发明的方法所描述的那样。

30、位置测量系统同样可以安装在控制头中。

31、本发明不限于过程阀。尤其地,根据本发明的方法也可以应用于泵或其他现场设备或传感器中。

- 还没有人留言评论。精彩留言会获得点赞!