一种风力发电机制动钳刹车片智能检测系统的制作方法

本发明涉及风力发电,更具体的是涉及一种风力发电机制动钳刹车片智能检测系统。

背景技术:

1、风力发电机制动器的作用是对风力发电机的叶片进行制动或调整叶片角度,具体为:风力发电机制动器通过其刹车片对制动盘进行摩擦,从而实现刹车或调整叶片角度的操作;刹车片安装在风力发电机制动器的制动钳体的刹车片槽内,制动钳体内有活塞为刹车片提供推力,制动钳体成对配合使用,若干对制动钳体通过其活塞推动其刹车片夹持制动盘产生摩擦,实现对叶片的制动和角度调整;然而,刹车片是易损耗件,在不拆卸制动器的情况下很难准确检测出刹车片的磨损情况;

2、现有技术中风力发电机制动器刹车片的更换都是采用定时更换的方式进行的,所以需要智能的检测系统对其进行实时或周期性的检测;然而实时检测必然会造成人力物力的浪费,所以大多数检测系统皆选择周期性检测;

3、但由于每组刹车片受到的工况不同,其磨损的状况也不相同,选择同一的周期进行检测会出现刹车片已经被严重磨损但未到检测时间以至于未能被发现的问题,其造成的损失巨大;其次当检测到刹车片严重磨损后需要及时更换,而人员上岗更换需要一定的准备时间,进而导致了人员未准备好进行更换,刹车片已经造成损失的问题。

技术实现思路

1、为解决上述问题,本发明提供如下技术方案:

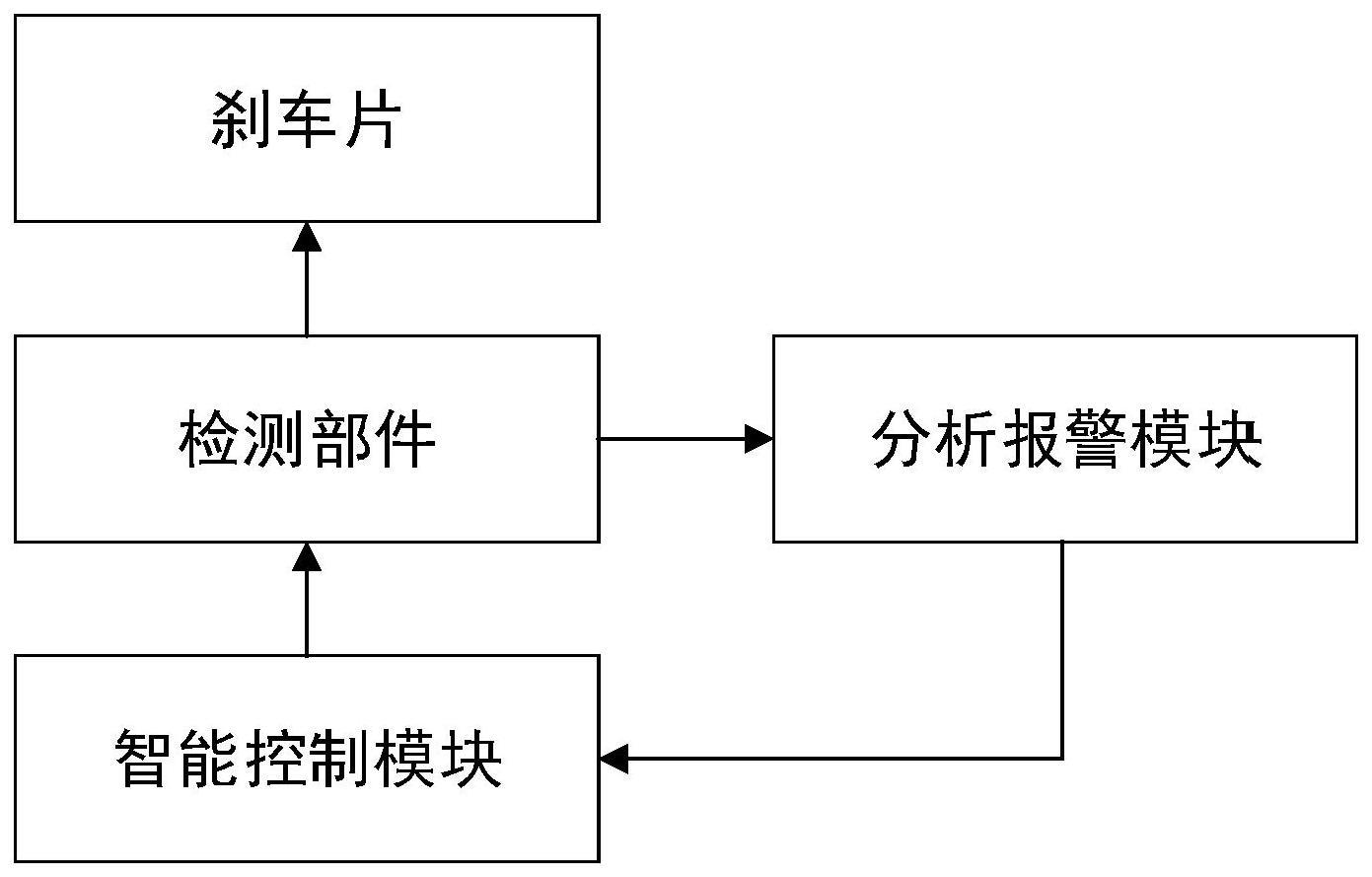

2、一种风力发电机制动钳刹车片智能检测系统,包括:

3、塔筒、制动钳和刹车片,所述刹车片通过所述制动钳与所述塔筒连接;

4、检测部件,其与所述刹车片连接,用于检测所述刹车片的磨损长度数据和制动力数据;

5、智能控制模块,其与所述磨损检测部件连接,用于控制所述磨损检测部件定期对所述刹车片进行检测;

6、分析报警模块,其与所述智能控制模块连接,用于对磨损长度数据和制动力数据进行分析,根据分析结果进行报警。

7、优选的,在上述的一种风力发电机制动钳刹车片智能检测系统中,所述检测单元包括:

8、超声波检测单元,其设置于所述制动钳与所述刹车片的间隙处,用于在未进行刹车动作时对所述刹车片磨损长度数据进行检测;

9、电磁检测单元,其设置于所述制动钳与所述刹车片的间隙处,用于在进行刹车动作时对所述刹车片制动力数据进行检测;

10、无线传输单元,其与所述超声波检测单元和所述电磁检测单元连接,用于无线传输磨损长度数据和制动力数据。

11、优选的,在上述的一种风力发电机制动钳刹车片智能检测系统中,所述智能控制模块包括:

12、周期控制单元,其与所述超声波检测单元和所述电磁检测单元电连接;所述周期控制单元预设有检测周期,其根据周期控制所述超声波检测单元和所述电磁检测单元的检测间隔;

13、故障检测单元,其与所述超声波检测单元和所述电磁检测单元电连接,用于检测其工作状态,当二者的工作负荷不符合标准负荷时生成故障信息。

14、优选的,在上述的一种风力发电机制动钳刹车片智能检测系统中,所述分析报警模块包括:

15、数据接收单元,其与所述无线传输单元信号连接,用于接收磨损长度数据和制动力数据;

16、数据库,其与所述数据接收单元连接,用于存储接收到的磨损长度数据和制动力数据,并在数据上分别插入与检测日期对应的日期标签以及与刹车片位置对应的标号;

17、对比单元,其与所述数据库连接;所述对比单元内预设有磨损范围,通过对比检测到的磨损长度数据和预设磨损范围,根据对比结果生成分析结果。

18、优选的,在上述的一种风力发电机制动钳刹车片智能检测系统中,所述对比单元的对比过程包括:

19、设检测到的磨损长度数据为a,预设磨损范围矩阵a0(a1,a2);其中,a1为预警磨损阈值,a2为警告磨损阈值;按磨损数值的大小排序为a1>a2;

20、当对比结果为a>a1时,生成的分析结果为正常状态;

21、当对比结果为a1≥a>a2,生成的分析结果为轻度磨损状态;

22、当对比结果为a≤a2时,生成的分析结果为严重磨损状态。

23、优选的,在上述的一种风力发电机制动钳刹车片智能检测系统中,所述分析报警模块还包括:

24、预测单元,其与所述对比单元和所述数据库连接,用于将分析结果插入对应的磨损长度数据中,并计算分析结果与检测日期间的规律;

25、报警单元,其与所述对比单元、所述数据库以及所述故障检测单元连接,用于对分析结果、预紧力数据以及故障信息进行语音播报。

26、优选的,在上述的一种风力发电机制动钳刹车片智能检测系统中,所述预测单元计算分析结果与检测日期间的规律的过程包括:

27、步骤一,将分析结果插入对应的磨损长度数据中;

28、步骤二,根据刹车片标号将磨损长度数据划分为若干个子集,在子集中根据磨损长度数据所携带的日期标签按照日期顺序对数据进行排序;

29、步骤三,分别计算各个子集中刹车片由正常状态到轻微磨损状态的时间间隔,并对该时间间隔取平均,所得平均数为微损周期t1;;分别计算各个子集中刹车片由轻微磨损状态到严重磨损状态的时间间隔,并对该时间间隔取平均,所得平均数为重损周期t2;

30、步骤四,根据新接收到的磨损长度数据的标号搜索对应标号的子集,根据新接收到的磨损长度数据的分析结果选择微损周期t1或重损周期t2作为预测周期,再对比预测周期与检测周期的长度,预测出下一次检测中刹车片的分析结果。

31、优选的,在上述的一种风力发电机制动钳刹车片智能检测系统中,所述根据新接收到的磨损长度数据的分析结果选择微损周期t1或重损周期t2作为预测周期包括:

32、当新接收到的磨损长度数据的分析结果为正常状态时,选择微损周期t1作为预测周期;

33、当新接收到的磨损长度数据的分析结果为轻微磨损状态时,选择重损周期t2作为预测周期。

34、优选的,在上述的一种风力发电机制动钳刹车片智能检测系统中,所述分析报警模块还包括:

35、建立检测周期计算模型,通过微损周期t1和重损周期t2实时调整检测周期;所述检测周期计算模型为其中t0为检测周期,t1为微损周期,t2为重损周期;

36、将新的检测周期传输至所述周期控制单元,替换原有检测周期数据。

37、经由上述的技术方案可知,本申请与现有技术相比,其有益效果在于:

38、1、本发明通过检测刹车片的磨损长度分析其磨损状态,,同时对刹车片的转动力进行检测,增加检测的多样性和准确性;

39、2、本发明根据历史数据和刹车片的编号对每组刹车片的磨损周期进行预测,同时设定正常-微损、微损-重损两种刹车片磨损变化周期,降低风险发生的概率;

40、3、本发明通过不同工况刹车片的磨损周期计算检测周期,使检测周期实时变换,增加检测磨损的发现能力。

技术特征:

1.一种风力发电机制动钳刹车片智能检测系统,其特征在于,包括:

2.根据权利要求1所述的一种风力发电机制动钳刹车片智能检测系统,其特征在于,所述检测单元包括:

3.根据权利要求2所述的一种风力发电机制动钳刹车片智能检测系统,其特征在于,所述智能控制模块包括:

4.根据权利要求3所述的一种风力发电机制动钳刹车片智能检测系统,其特征在于,所述分析报警模块包括:

5.根据权利要求4所述的一种风力发电机制动钳刹车片智能检测系统,其特征在于,所述对比单元的对比过程包括:

6.根据权利要求5所述的一种风力发电机制动钳刹车片智能检测系统,其特征在于,所述分析报警模块还包括:

7.根据权利要求6所述的一种风力发电机制动钳刹车片智能检测系统,其特征在于,所述预测单元计算分析结果与检测日期间的规律的过程包括:

8.根据权利要求7所述的一种风力发电机制动钳刹车片智能检测系统,其特征在于,所述根据新接收到的磨损长度数据的分析结果选择微损周期t1或重损周期t2作为预测周期包括:

9.根据权利要求8所述的一种风力发电机制动钳刹车片智能检测系统,其特征在于,所述分析报警模块还包括:

技术总结

本发明公开了一种风力发电机制动钳刹车片智能检测系统,包括:检测部件,其与所述刹车片连接,用于检测刹车片的磨损长度数据和制动力数据;智能控制模块,其与所述磨损检测部件连接,用于控制所述磨损检测部件定期对所述刹车片进行检测;分析报警模块,其与所述智能控制模块连接,用于对磨损长度数据和制动力数据进行分析,根据分析结果进行报警;本发明通过检测刹车片的磨损长度分析其磨损状态,同时对刹车片的转动力进行检测,增加检测的多样性和准确性;根据历史数据和刹车片的编号对磨损周期进行预测,设定正常‑微损、微损‑重损两种磨损变化周期,降低风险发生概率;通过不同工况刹车片的磨损周期计算检测周期,增加检测磨损的发现能力。

技术研发人员:漆文艺

受保护的技术使用者:华能新疆能源开发有限公司新能源东疆分公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!