一种滑动轴承轴瓦、制造方法及应用与流程

本发明涉及滑动轴承轴瓦制造,尤其涉及一种滑动轴承轴瓦、制造方法及应用。

背景技术:

1、滑动轴承是一类在滑动摩擦下工作的轴承,在有润滑剂存在的条件下,其滑动表面被润滑油膜分开而不发生直接接触,可以极大地减小其摩擦损失和表面磨损,同时油膜还具有一定的减震效果,其具有运行平稳可靠、工作噪音低、振动小等优点,被广泛应用在低速重载工况的场合或者维护保养及加注润滑油困难的运转部位。

2、滑动轴承轴瓦是滑动轴承中的关键部件,其与轴颈直接接触相互摩擦,故要求轴瓦材料具有低的摩擦系数、高的疲劳强度、好的耐腐蚀性和跑合性,常用的轴瓦有金属轴瓦和有机高分子轴瓦,传统金属轴瓦存在易腐蚀、磨损量大、容易与主轴过磨导致烧瓦报废等问题,而有机高分子材料具有比重轻、绝缘、减摩、耐磨、自润滑、耐腐蚀、成型方便、生产效率高等优点,金属/有机高分子复合轴瓦采用经过表面处理的金属作为基板,通过模压、注塑、焊接等方式在金属基板上成型一层摩擦系数较小的高分子层,因而可以减轻轴瓦重量、替代成本较高的金属材料,获得综合性能更优异的轴瓦产品。

3、现有的高分子耐磨轴瓦参照公告号为cn101629601b的中国专利公开的高分子耐磨轴瓦,这种轴瓦包括,钢背层,该钢背层内圆周面上附着有合金层,合金层内表面附着有高分子减磨层,但由于高分子与金属的结合强度一般较低,附着在金属上的高分子层容易剥离,导致其存在性能不够稳定、寿命较短等缺陷。

技术实现思路

1、本发明针对现有的轴瓦摩擦层高分子材料与金属结合强度低、易剥落的缺点,提供了一种摩擦层不易被剥离的滑动轴承轴瓦。

2、为了解决上述技术问题,本发明通过下述技术方案得以解决:

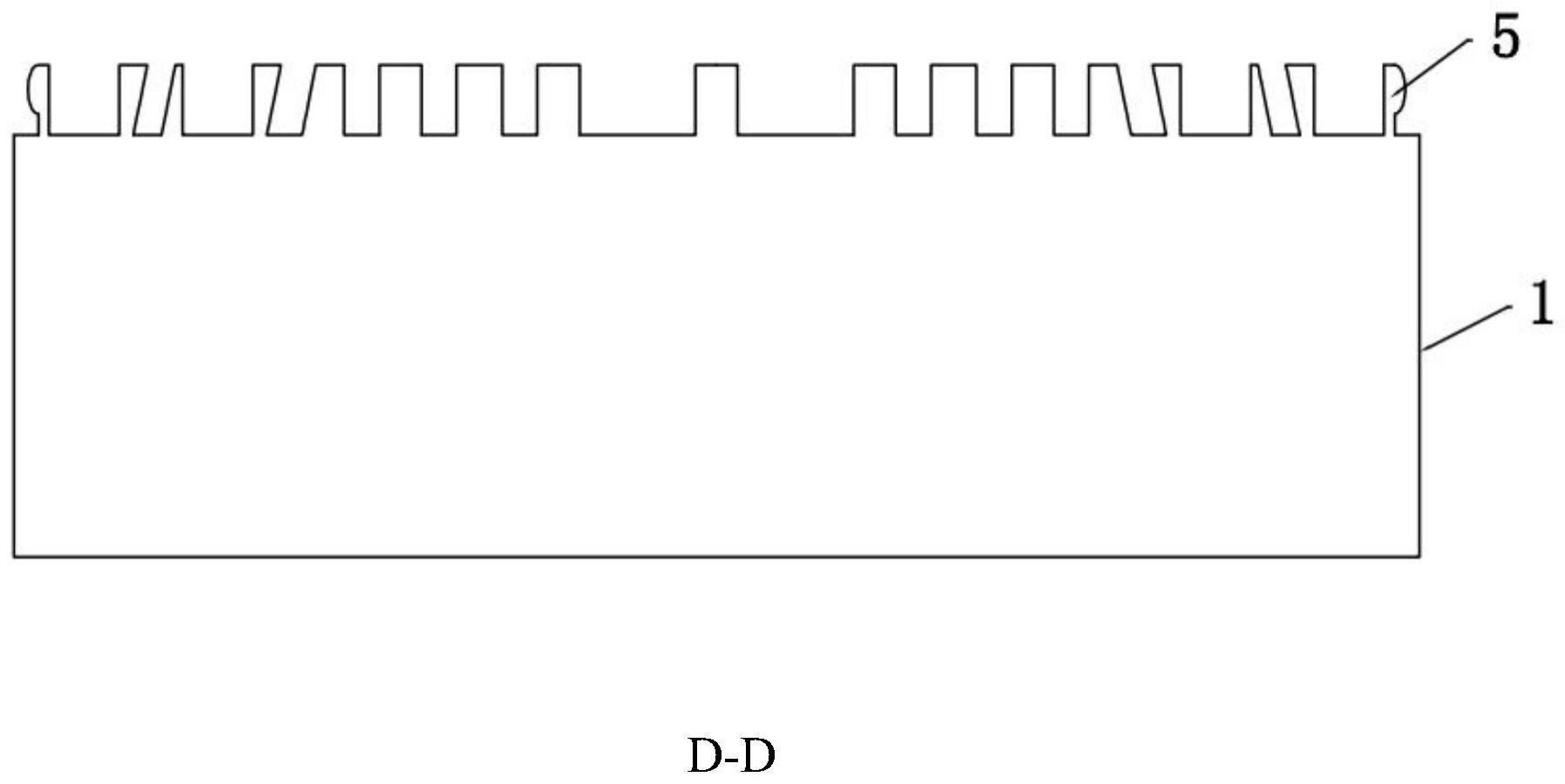

3、一种滑动轴承轴瓦,包括金属基板以及附着于金属基板上的高分子摩擦层,所述摩擦层与金属基板之间设置有一使摩擦层与金属基板结合更紧密的锁合结构,该锁合结构包括于金属基板上设置的槽,所述槽的槽形截面形状形成一致或不一致的几何图形,所述槽与槽之间的槽壁截面形状形成一致或不一致的几何图形。

4、采用上述方案,设置的槽增大摩擦层和金属基板的接触面积,这样设置的金属基板与摩擦层的结合强度更高,摩擦层不易脱落,且能有效分散轴瓦工作过程中摩擦层与金属基板之间的相互作用应力、避免摩擦层开裂,延长轴瓦的使用寿命。

5、作为优选,所述槽为间隔凹槽和/或间隔长槽和/或多圈环形槽。

6、作为优选,所述间隔凹槽在金属基板平面上呈散点状和/或阵列状分布;所述间隔长槽在金属基板平面上呈相互平行和/或交叉和/或间隔长槽的延长线交叉分布。

7、作为优选,所述间隔凹槽与间隔长槽间错排布和/或位于间隔长槽延伸方向的一端、两端和/或中间任意位置。

8、采用上述方案,设置槽使得摩擦层与金属基板的接触面积增大,多种槽形的配合设置、凹槽和间隔长槽相互配合设置能使摩擦层和金属基板结合的更紧密,不易被剥离金属基板。

9、作为优选,所述间隔凹槽由规则几何图形绕某一轴旋转形成或由规则几何图形沿与其平面呈某一角度的方向平行移动形成。

10、采用上述方案,间隔凹槽的设置增加摩擦层和金属基板之间的接触面积,摩擦层填满嵌设于间隔凹槽内,多种形状不一的间隔凹槽使得摩擦层与金属基板的结合更加稳固。

11、作为优选,所述间隔长槽由与其延伸方向呈某一角度的规则几何图形沿该间隔长槽的延伸方向平行移动形成。

12、作为优选,间隔长槽的延伸轨迹为直线、折线、曲线、弧线、螺旋线中的一种或多种的组合。

13、作为优选,所述槽的截面形成的几何图形为三角形、矩形、梯形、四边形、多边形、半圆形、半椭圆形中的一种或多种的组合。

14、采用上述方案,形成间隔长槽或槽的形状设置多种组合使得摩擦层和金属基板咬合更紧密。

15、作为优选,所述间隔凹槽和间隔长槽的槽深在金属基板厚度方向上的最大尺寸不超过金属基板厚度的20%。

16、采用上述方案,槽深度设置过深金属基板的强度减弱;槽深度设置过浅,会减弱摩擦层与槽之间的锁合力,槽的深度能控制摩擦层填满槽的材料用量,使摩擦层的厚度适宜,这样在增强摩擦层与金属基板的结合强度的同时减少摩擦层用料,节省成本。

17、作为优选,于金属基板上锁合结构的外圈设置有防止摩擦层翘边的凸起。

18、采用上述方案,凸起的设置防止摩擦层翘边,使得摩擦层不易被剥离,延长轴瓦的使用寿命。

19、作为优选,所述高分子摩擦层的组成包括基体材料、增强填料、摩擦填料以及微量添加剂。

20、采用上述方案,高分子层可以减轻轴瓦重量、替代成本较高的金属材料,摩擦层便于加工、填满槽并覆盖于金属基板表面上形成综合性能更优异的摩擦层。

21、作为优选,基体材料为聚四氟乙烯(ptfe)、聚酰胺(pa)、聚甲醛(pom)、聚砜(psu/psf)、聚醚砜(pes)、聚苯硫醚(pps)、聚苯醚(ppo)、聚酰胺酰亚胺(pai)、热塑性聚酰亚胺(tpi)、聚醚酰亚胺(pei)、聚萘二甲酸乙二醇酯(pen)、聚醚醚酮(peek)、聚芳醚酮(paek)中的一种或多种的组合和/或聚酰亚胺(pi)、酚醛树脂(pf)、环氧树脂(ep)中的一种或多种的组合;增强填料为碳纤维(cf)、碳纳米管、石墨烯、玻璃纤维(gf)、芳纶纤维,碳化硅晶须、钛酸钾晶须(ptw)、碳酸钙晶须中的一种或多种组合,摩擦填料为tio2、sio2、al2o3、mos2、ws2、石墨、氮化硼、ptfe、对位聚苯酚中的一种或多种组合,微量添加剂为抗氧剂、润滑剂、改性剂、分散剂中的一种或多种的组合。

22、采用上述方案,添加增强填料和摩擦填料对高分子材料进行改性,高分子材料填满并覆盖于金属基板上以获得综合性能更优异的摩擦层。

23、作为优选,所述基体材料为聚醚醚酮,增强填料为玻璃纤维和/或碳化硅晶须,摩擦填料为mos2和/或石墨和/或氮化硼和/或ptfe粉体。

24、采用上述方案,聚醚醚酮加入玻璃纤维和/或碳化硅晶须,以及加入mos2和/或石墨和/或氮化硼和/或ptfe粉体会进行改性以形成综合性能更加优异的摩擦层。

25、作为优选,所述基体材料采用60wt%~80wt%的聚醚醚酮,增强填料采用10wt%~30wt%的玻璃纤维和/或0.1wt%~5wt%的碳化硅晶须,摩擦填料采用0.5wt%~5wt%的mos2和/或5wt%~10wt%的石墨和/或5wt%~10wt%的氮化硼和/或1wt%~10wt%的ptfe粉体以及微量的抗氧化剂、润滑剂、改性剂、分散剂。

26、采用上述方案,聚醚醚酮易于加工且具有出色的机械和耐化学性,可阻燃,耐磨、耐疲劳和耐高温,聚醚醚酮添加玻璃纤维和/或碳化硅晶须作为增强填料提高摩擦层的强度,聚醚醚酮与摩擦填料碳纤维、石墨混合改性后具有更加的自润滑性能可减小摩擦层的摩擦系数,以降低摩擦表面间的摩擦力和表面破坏作用,微量添加剂有利于对高分子材料进行的加工以及改性使其获得更优异的综合性能。

27、上述的轴承轴瓦的制作方法如下:

28、s1.金属基板的预处理:在金属基板与高分子摩擦层的接触面设置能增加摩擦层和金属基板的结合强度的槽,所述槽的槽形形状形成一致或不一致的几何图形;

29、s11.对s1中得到的金属基板开设有槽的一侧采用磷化工艺或氮化工艺进行表面处理以在金属基板的表面上形成便于摩擦层与在金属基板结合的磷化层或氮化层;

30、s2.摩擦层的制备:在熔体流动速率不低于50g/10min的聚醚醚酮内加入平均长度2mm~6mm、平均直径6μm~12μm的短切玻璃纤维和/或碳化硅晶须,并加入mos2、石墨、粉体d90为3μm~5μm的微米级氮化硼和粉体d90为100nm~200nm的纳米级氮化硼混合的氮化硼、ptfe粉体及微量的抗氧剂、润滑剂、改性剂、分散剂;

31、s3.摩擦层与金属基板的结合:将s2中得到的材料通过注射成型或压制成型填满和/或覆盖在s11中得到的金属基板上以形成完整、密实、连续且对摩平面高于金属基板平面的距离不超过金属基板厚度的15%的摩擦层;

32、s4.对s3得到的轴瓦产品在150℃~250℃之间进行退火。

33、采用上述方案,用上述s1-s4工艺提高高分子材料综合性能,使化学成分均匀化,在金属基板上加工获得完整、密实、连续的摩擦层。

34、上述的轴承轴瓦或采用上述的生产方法制造得到的轴承轴瓦在风力发电设备中的应用。

35、本发明由于采用了以上技术方案,具有显著的技术效果:

36、在金属基板上设置的槽增大摩擦层和金属基板的接触面积,这样设置的金属基板与摩擦层的结合强度更高,摩擦层不易脱落,且能有效分散轴瓦工作过程中摩擦层与金属基板之间的相互作用应力、避免摩擦层开裂,延长轴瓦的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!