自适应压力流量控制阀、静压装置及制备方法与流程

本技术涉及精密加工,特别是涉及自适应压力流量控制阀、静压装置及制备方法。

背景技术:

1、液体静压技术由于具有特有的“误差均化效应”,在同样的加工条件下,产品的运动精度远高于滚动体轴承或导轨;同时,由于液体介质难以压缩,其刚度和承载能力远高于气体静压技术,且具有较小的摩擦力和较好的油膜抗振性,因此液体的静压装置在超精密机床中获得了广泛应用。静压装置一般包括静压滑块静压轴承或静压滑台等。然而现有技术中的静压装置大多采用的是小孔节流的方式,这就使得静压装置的刚度较差,无法满足很多工况下的使用要求。

技术实现思路

1、基于此,有必要针对现有的技术中的静压装置采用小孔节流方式,使得静压装置的刚度较差的问题,提供一种自适应压力流量控制阀。

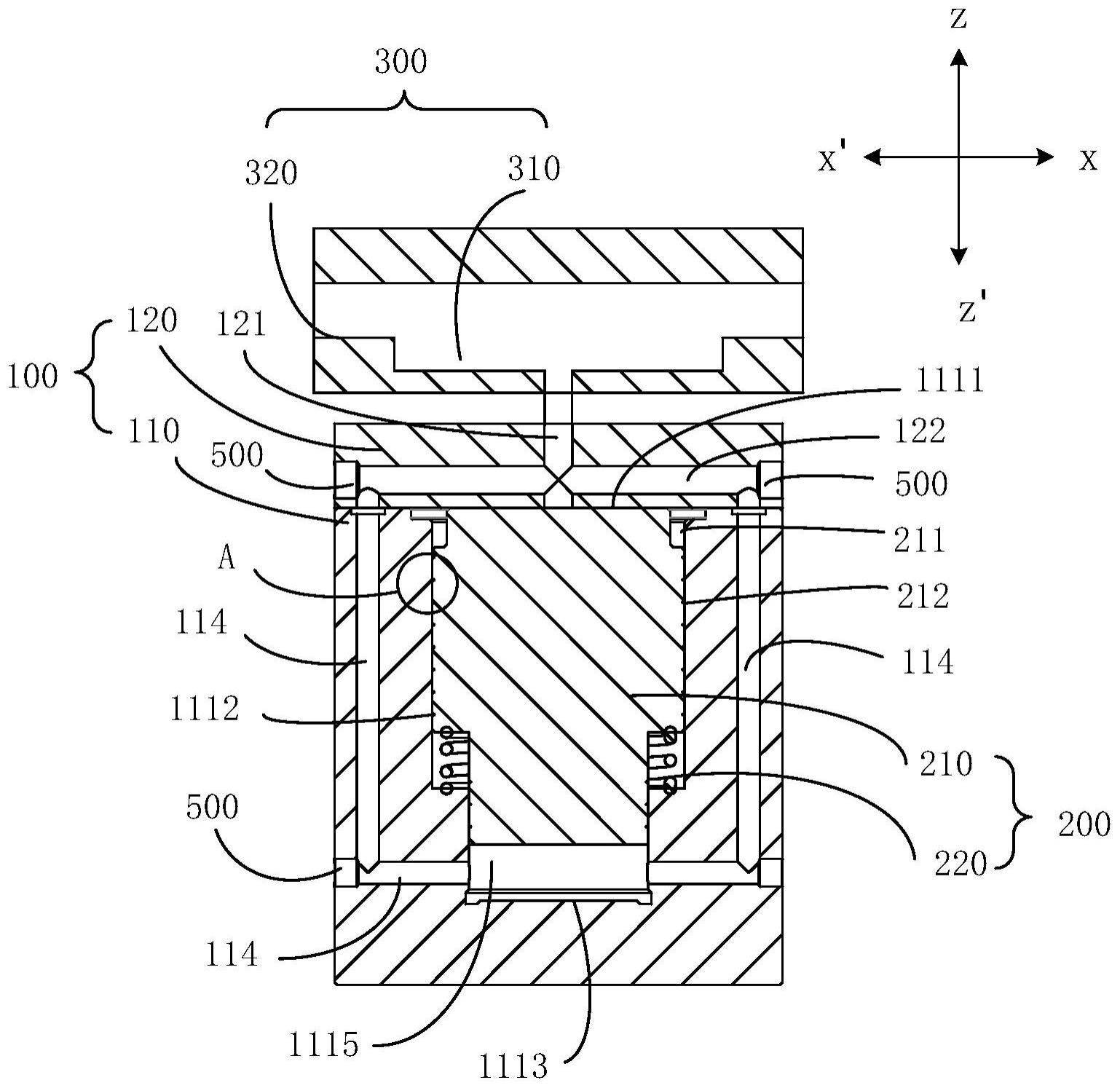

2、一种自适应压力流量控制阀,用于安装于静压装置上,所述自适应压力流量控制阀包括:

3、阀套组件,所述阀套组件构造有容纳腔;

4、阀芯组件,所述阀芯组件容设于所述容纳腔内,且所述阀芯组件能够沿其自身轴向相对所述阀套组件滑动;

5、其中,所述阀套组件的外周构造有与所述容纳腔连通的第一入油口,所述第一入油口用于与外部的压力油连通;所述容纳腔的上壁构造有第一出油口,所述第一出油口用于与所述静压装置的承压腔连通,且所述第一出油口与所述容纳腔连通;

6、所述承压腔内的承压增大时,所述容纳腔的上壁处的压力油对所述阀芯组件的上端面的压力的增加值,大于所述容纳腔的底壁处的压力油对所述阀芯组件的下端面的压力的增加值,以使所述阀芯组件沿其自身轴向相对所述阀套组件朝向所述容纳腔的底壁的一侧移动。

7、在其中一个实施例中,所述容纳腔包括彼此连通的第一腔室和第二腔室;所述第一腔室靠近所述容纳腔的上壁一侧,所述第二腔室靠近所述容纳腔的底壁一侧;所述第一腔室沿所述容纳腔的径向的横截面积大于所述第二腔室沿所述容纳腔的径向的横截面积;

8、所述阀芯组件包括阀芯本体和弹性件;所述阀芯本体包括彼此连接的第一阀芯段和第二阀芯段;所述第一阀芯段与所述第一腔室的侧壁间隙配合,所述第二阀芯段与所述第二腔室的侧壁间隙配合,所述弹性件套设于部分所述第二阀芯段的外周,并抵接于所述第一阀芯段的底壁与所述第一腔室的底壁之间;

9、所述弹性件处于压缩状态,以用于施加给所述阀芯本体相对所述容纳腔的底壁远离的弹性力。

10、在其中一个实施例中,所述第一阀芯段背离所述弹性件的一侧沿其径向向内凹陷有第一容纳槽,所述第一容纳槽通过平面节流方式连通所述第一入油口和所述第一出油口。

11、在其中一个实施例中,所述阀芯本体沿其周向、向内凹陷形成有多个均压槽;多个所述均压槽沿所述阀芯本体的轴向间隔设置。

12、在其中一个实施例中,所述阀套组件包括阀套本体和阀盖;

13、所述阀套本体构造有容纳腔和第一入油口,所述阀盖与所述阀套本体可拆卸连接,所述阀盖构造有第一出油口;

14、所述阀套本体还构造有第二入油口,所述第二入油口用于与外部的压力油连通;所述第二入油口与所述第一入油口沿所述阀套本体的轴向间隔设置,且所述第二入油口与所述第一阀芯段的底壁与所述第一腔室的底壁之间连通;

15、其中,所述第二入油口的油压与所述第一入油口的油压不同。

16、在其中一个实施例中,所述阀套本体还构造有第一导油通道,所述第一导油通道的一端与所述第一出油口连通;所述阀盖还构造有第二导油通道,所述第二导油通道连所述第一导油通道与所述第二腔室;

17、或所述阀芯本体上构造有第三导油通道,所述第三导油通道的一端与所述第一出油口连通,所述第三导油通道的另一端与所述第二腔室连通。

18、在其中一个实施例中,所述自适应压力流量控制阀还包括节流结构,所述节流结构设置于所述第一导油通道、所述第二导油通道或所述第三导油通道内;

19、所述节流结构用于在所述自适应压力流量控制阀处于初始工作状态下,将外部的压力油输入至所述承压腔内;并在所述自适应压力流量控制阀处于正常工作状态下,将所述承压腔与所述第二腔室导通。

20、在其中一个实施例中,所述阀芯组件的上端面与所述容纳腔的上壁之间的距离d满足条件:

21、0mm≤d≤0.5mm。

22、本技术还提供一种静压装置,其包括上述任一项实施例所述的自适应压力流量控制阀,还包括承压结构,所述自适应压力流量控制阀的第一出油口与所述承压结构的承压腔连通。

23、在其中一个实施例中,所述承压结构包括封油边,所述封油边环设于所述承压腔的外周;

24、所述静压装置还包括静压结构件;所述封油边和所述承压腔用于施加给所述静压结构件承载力;在工作状态下,所述封油边靠近所述静压结构件的一侧与所述静压结构件具有间隙h。

25、本技术还提供一种静压装置的制备方法,用于制备上述任一项实施例所述的静压装置,所述静压装置的制备方法包括:

26、根据所述静压装置的预设承载力f计算所述承压腔的封油边的内外两侧的压强差δp1;

27、根据所述压强差δp1计算所述第一出油口处的压力油的流量q;

28、根据所述第一出油口处的压力油的流量q,和所述第一入油口与所述第一出油口处的压强差δp2,计算所述阀芯组件的尺寸。

29、将上述自适应压力流量控制阀应用于静压装置上。当承压腔内承压发生增大时,则会使得容纳腔的上壁处的压力油对阀芯组件的上端面的压力的增加值,大于容纳腔的底壁处的压力油对阀芯组件的下端面的压力的增加值,进而使得阀芯组件相对容纳腔的腔壁、并沿阀芯组件的轴向发生移动。从而使得阀芯组件靠近第一出油口一侧的端面与容纳腔的上壁之间的距离d增大,开口度增大,从而减小节流效果,增大了第一入油口处的流量q。

30、而由于第一入油口处的流量q,与承压结构与静压结构件之间的间隙高度h呈正相关,与承压腔的封油边的内外两侧的压强差δp1呈负相关。因而当第一入油口处的流量增大至q1时,能够使得承压结构与静压结构件之间的间隙高度增大至h1。此种方式相较于当承压腔的承压发生增大,而流量q不变时,承压腔的封油边的内外两侧的压强差δp1增大,承压结构与静压结构件之间的间隙高度h2的数值较小的方式而言,原始的承压结构与静压结构件之间的间隙高度h0与h1之间的差值小于原始的承压结构与静压结构件之间的间隙高度h0与h2之间的差值,从而减小承压结构与静压结构件之间的间隙高度h的变化量,如此使得本静压装置所承载的静压结构件的刚度较大。

31、本技术中通过将阀芯组件设置为能够相对阀套组件移动的结构,从而使得本技术所提供的自适应压力流量控制阀形成了滑阀加平面节流的形式,此种方式相对于小孔节流的方式而言,可以根据承压结构所承载的静压结构件的压力大小,自动调节流量,如此使得静压装置的刚度较大,能够满足更多工况下的使用要求,适应性更强。

32、本技术所提供的静压装置及种静压装置的制备方法,能够实现上述至少一个技术效果。

- 还没有人留言评论。精彩留言会获得点赞!