电子机械制动执行器、线控制动系统及其方法与流程

本发明涉及车辆,尤其涉及电子机械制动执行器、线控制动系统及其方法。

背景技术:

1、电子机械制动是一种新兴的汽车制动系统结构,它取消了液压或气压作为制动力产生的媒介,也取消了液压和气压控制单元,由安装在车辆轮边的执行器(卡钳)直接产生制动正压力施加在制动盘上,进一步产生制动力矩,使车辆减速。电子机械制动系统由电子制动踏板、电子机械制动执行器、电子机械制动执行器控制器、轮速传感器、车辆惯性单元传感器、方向盘转角传感器等组成。电子机械制动系统作为线控制动的执行系统,与上层的决策系统交互,在实现基础制动的同时,兼具abs、tcs、esp等主动安全功能,进一步,可以实现较高级别的自动驾驶功能。

2、电子机械制动执行器使用永磁同步电机或直流电机作为动力源,通过齿轮组等机械结构进行动力传递,最终将电机的旋转角度转化为卡钳活塞的直线位移。当活塞向外推出时,会推动摩擦片与制动盘接触,产生制动力。当活塞向内收缩时,活塞与摩擦片分离,摩擦片被卡簧拉伸回位,解除制动力。

3、一直以来,电子机械制动执行器的设计思路是在原液压和气压制动系统执行器的基础上进行改造,去掉原制动系统执行器的气、液媒介通路,由机械结构部件完全替代原有的回路。从而产生出两部分结构:由金属部件组成的壳体、制动器钳体;由塑料和机电部件组成的动力模组。目前,盘式制动和鼓式制动的执行器均有设计方案出现,其中大部分在动力模组上产生设计变化,期望使用更高效、更稳定、更低廉的动力传递方案实现同样的功能和性能表现。常见的盘式制动的电子卡钳,如授权公告号为:cn217552168u,专利名称为《一种电子机械卡钳》的实用新型专利、授权公告号为:cn 218761056 u,专利名称为《一种制动卡钳、电子机械制动系统以及车辆》的实用新型专利等,具有以下设计上的共性:1.使用单个大体积的电机作为动力源,电机与活塞、丝杠共轴设置,其缺陷如下:a.无法实现冗余备份,而线控制动需要执行器带有冗余模组做失效备份,以应对更高级别的自动驾驶场景,b.大功率电机启动时产生的电流冲击强,工作时产生的电磁干扰大,为配合大功率电机工作,搭建电气环境需要更高的成本,c.以制动盘的平行方向为车轮的x轴方向,制动片的移动方向为y轴方向(车轮的y轴方向),在该类卡钳中,驱动电机通常需要占用大量的y轴向空间,因此极大地增加了卡钳的厚度;2.制动器钳体和动力模组采用分体式设计,使用螺栓等零件进行连接,其缺陷如下:a.机械动力传递链路较长,零件尺寸也需要对应设计的偏大,有时需要使用皮带轮传动,整体系统转动惯量大,易受传递部件磨损老化影响,使执行器的工作特性发生变化,b.制动器钳体和动力模组分开,执行器在轮边工作,当其承受长时间的振动后,制动器钳体和动力模组的连接会出现松动,连接的花键可能出现断裂,严重时将无法实现动力传递;3.设计从浮钳盘式制动器改造而来,缺陷如下:浮钳相对于定钳,存在制动响应速度慢、制动线性度低、卡钳刚性低、散热性能较差、制动力稳定性较差等劣势;4.因为常用滚珠丝杠的旋转-平动动力转换方案,动力模组的机械传递部件不具备自锁能力,需要另行设计部件实现驻车功能。

技术实现思路

1、因此,为解决上述问题,本发明提供了电子机械制动执行器、线控制动系统及其方法。

2、本发明是通过以下技术方案实现的:

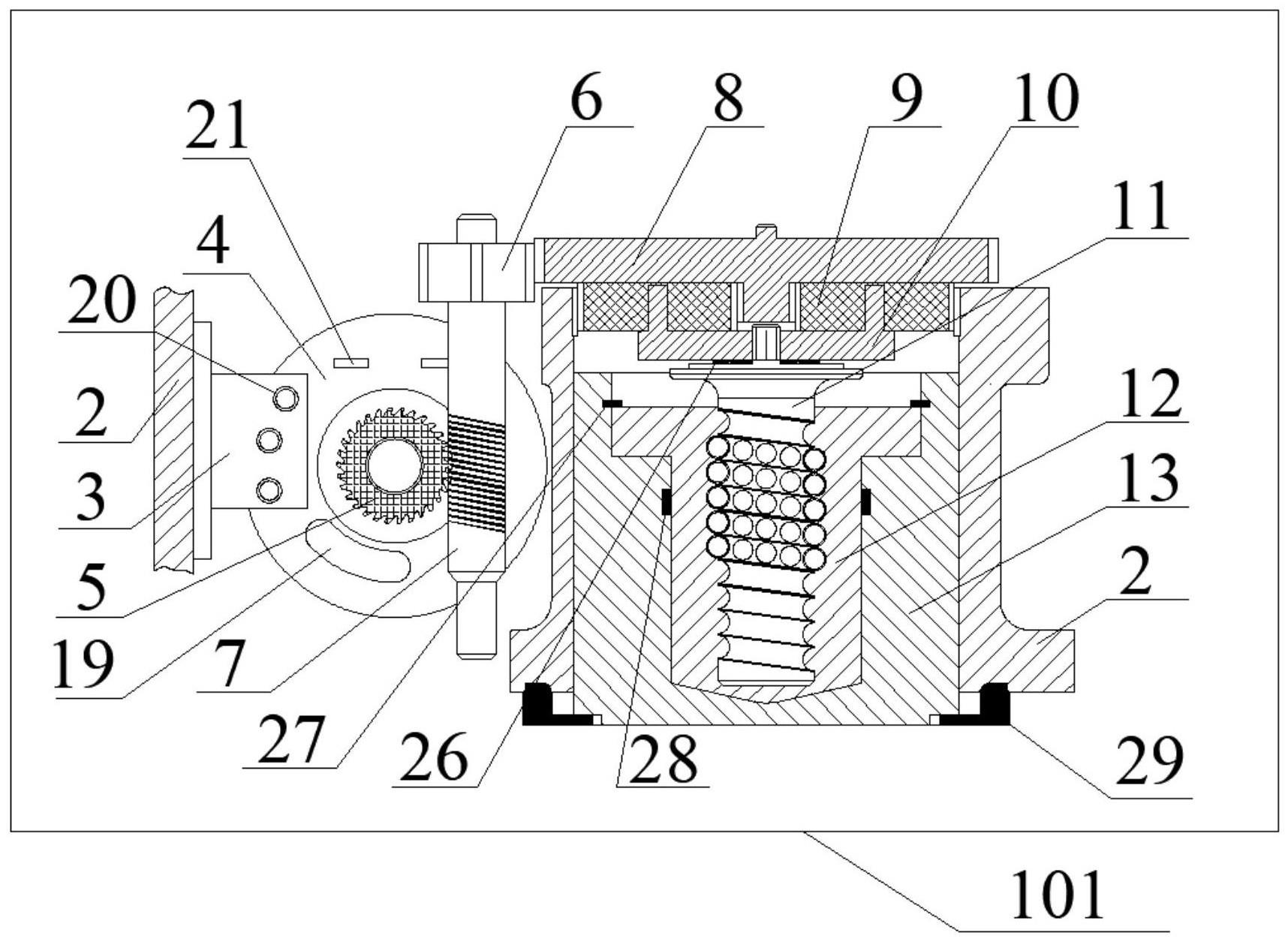

3、电子机械制动执行器,包括制动器钳体、沿制动盘两侧相向设置有两个制动片,还包括对称设置在两个制动片背部,用于驱动两个制动片靠近或远离制动盘的四个动力模组,每个动力模组均包括电机以及由电机驱动带动制动片往复平移的轮缸活塞,所述电机与轮缸活塞之间连接有传动机构,所述电机的电机轴与所述制动片的运动方向垂直。

4、优选的,所述传动机构包括电机齿轮、蜗杆、齿轮传动系以及滚珠丝杠,所述电机齿轮共轴安装在电机轴的外周,所述蜗杆与电机轴垂直设置,所述蜗杆与齿轮传动系连接,所述电机齿轮是斜齿涡轮,所述蜗杆的外表面设置有与电机齿轮相匹配的螺旋齿槽,所述齿轮传动系与滚珠丝杠连接并共轴设置。

5、优选的,所述齿轮传动系包括太阳轮、一级传动齿轮、行星齿轮和制动器钳体齿圈,所述太阳轮包括第一层齿轮和第二层齿轮,所述一级传动齿轮分别与蜗杆和制动器钳体齿圈连接,所述一级传动齿轮与太阳轮的第一层齿轮相啮合,所述行星齿轮有多个,且均与太阳轮的第二层齿轮相啮合,所述行星齿轮的齿轮轴上固定有行星架,行星架的旋转轴心有花键槽,滚珠丝杠的上端部有花键,滚珠丝杠与行星架通过花键连接。

6、优选的,所述行星架和滚珠丝杠之间安装有滚子轴承,滚珠丝杠外周设置有滚珠螺母,所述滚珠丝杠与滚珠螺母之间设置有螺纹槽,所述螺纹槽内安装有钢珠。

7、优选的,所述丝杠螺母共轴安装在轮缸活塞中,所述丝杠螺母的一端与轮缸活塞之间的连接处设置有卡簧,所述丝杠螺母的外周与轮缸活塞之间设置有橡胶圈。

8、优选的,所述制动器钳体上安装有橡胶防尘罩,所述橡胶防尘罩与轮缸活塞靠近制动片的一端连接。

9、优选的,所述制动器钳体上设置有电机固定支架,所述电机与电机固定架固定,所述电机为微型电机,且所述微型电机通过电源接口与蓄电池连接。

10、线控制动系统,包括如上所述的电子机械制动执行器。

11、优选的,还包括电子机械制动控制器、制动踏板、制动踏板感觉模拟器、制动踏板深度传感器,所述电子机械制动控制器包括控制模块一和控制模块二,所述电子机械制动执行器中的电机包括电机一、电机二、电机三和电机四,所述电机一和电机二控制制动盘一侧的制动片,所述电机三和电机四控制制动盘另一侧的制动片,所述控制模块一与电机一、电机二电连接,所述控制模块二与电机三、电机四电连接,所述控制模块一和控制模块二之间实时通讯。

12、线控制动系统的控制方法,使用如上所述的线控制动系统,包括双模块工作模式和单模块工作模式,包括以下步骤:

13、在双模块工作模式下:

14、步骤1:当制动踏板被踩下,制动踏板深度为p1,p1>0,控制模块一控制电机一、电机二工作,推动左侧的卡钳活塞向前,产生推力fn1,同时控制模块二控制电机三、电机四工作,推动右侧的卡钳活塞向前,产生推力fn2,此时fn1=fn2;

15、步骤2:当制动踏板被释放,制动踏板深度为p2,p2=0,控制模块一控制电机一、电机二工作,推动左侧的卡钳活塞向后,释放夹紧力,卡钳活塞回退位移是s1,同时控制模块二控制电机三、电机四工作,推动右侧的卡钳活塞向后,释放夹紧力,卡钳活塞回退位移是s2,此时s1=s2;

16、当控制模块一或控制模块二无法驱动电机工作时,线控制动系统进入单模块工作模式:

17、当控制模块二无法驱动电机工作时,控制模块一进行如下步骤:

18、步骤ⅰ:当制动踏板被踩下,制动踏板深度为p1,控制模块一控制电机一、电机二工作,产生推力fn3,fn3>fn1=fn2;

19、步骤ⅱ:当制动踏板被释放,制动踏板深度为p2,控制模块一控制电机一、电机二工作,推动左侧的卡钳活塞向后,释放夹紧力,产生卡钳活塞回退位移s3,s3>s1=s2;

20、当控制模块一无法驱动电机工作时,控制模块二进行如下步骤:

21、步骤ⅲ:当制动踏板被踩下,制动踏板深度为p1,控制模块二控制电机三、电机四工作,产生推力fn4,fn4>fn1=fn2;

22、步骤ⅳ:当制动踏板被释放,制动踏板深度为p2,控制模块二控制电机三、电机四工作,推动左侧的卡钳活塞向后,释放夹紧力,产生卡钳活塞回退位移s4,s4>s1=s2。

23、本发明技术方案的有益效果主要体现在:

24、1、本发明中,电子机械制动执行器中,每个制动片的背部两端均设置动力模组,每个动力模组均由一个微型电机控制一组传动机构驱动制动盘两侧的制动片向制动盘方向靠近或远离,从而实现夹紧制动或释放,从而确保了动力模组工作的稳定性。

25、2. 动力模组中的电机采用微型电机,可以降低系统的电磁干扰和能源消耗,降低系统成本,另外,微型电机的设置方向无需占用卡钳y轴空间,减少了卡钳的厚度,提高了电子机械制动执行器的空间利用率。

26、3. 动力模组中,微型电机与传动机构之间通过设置在电机轴上的电机齿轮和蜗杆配合传动,电机齿轮和蜗杆外周的螺旋齿槽相互啮合,使电机齿轮与蜗杆的传动系具备自锁能力,从而不必另行设计锁止部件实现驻车功能。

27、4.本发明的电子机械制动执行器,其动力模组安装于卡钳制动器钳体之内,有助于降低振动对动力模组的影响,机械动力传递链路短,零件尺寸小,整体系统转动惯量小,不易受传递部件磨损老化影响,保证了执行器工作特性的稳定性,另外,金属的卡钳制动器钳体为动力模组提供了良好的导热散热环境,也有利于保证执行器工作特性的稳定性。

28、5.本发明的电子机械制动执行器具有定钳盘式制动器的优势,如制动响应速度快、制动线性度高、卡钳刚性大、散热性能好、制动力稳定性好、外观精美等。

29、6.作为电子机械制动执行器的动力源,实现了电子机械制动执行器驱动部件的冗余安全,当电子机械制动执行器的动力模组若出现故障无法移除制动正压力,只要与故障动力模组上下相对的另一个动力模组成功移除了制动正压力,车辆依然可以跛行至维修站,实现了电子机械制动执行器驱动部件的失效安全,同时,单模块工作模式下,制动力较双模块工作模式增加,从而确保单侧制动的制动效果。

- 还没有人留言评论。精彩留言会获得点赞!