双缸内置可锁定气弹簧的制作方法

本发明涉及气弹簧,特别涉及一种双缸内置可锁定气弹簧。

背景技术:

1、目前市面上的普通双管升降气弹簧,行程启动反应迟钝卡阻现象,缸内油气分离密封性差,导致油气混合锁定力下降,容易出现漏油漏气等问题,产品质量不稳定。普通双管升降气弹簧装配工艺复杂,操作要求高,制造成本大。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的上述技术问题之一。为此,本发明提出一种双缸内置可锁定气弹簧。

2、为实现上述目的,本发明的技术方案如下:

3、根据本发明的第一方面实施例的双缸内置可锁定气弹簧,包括:

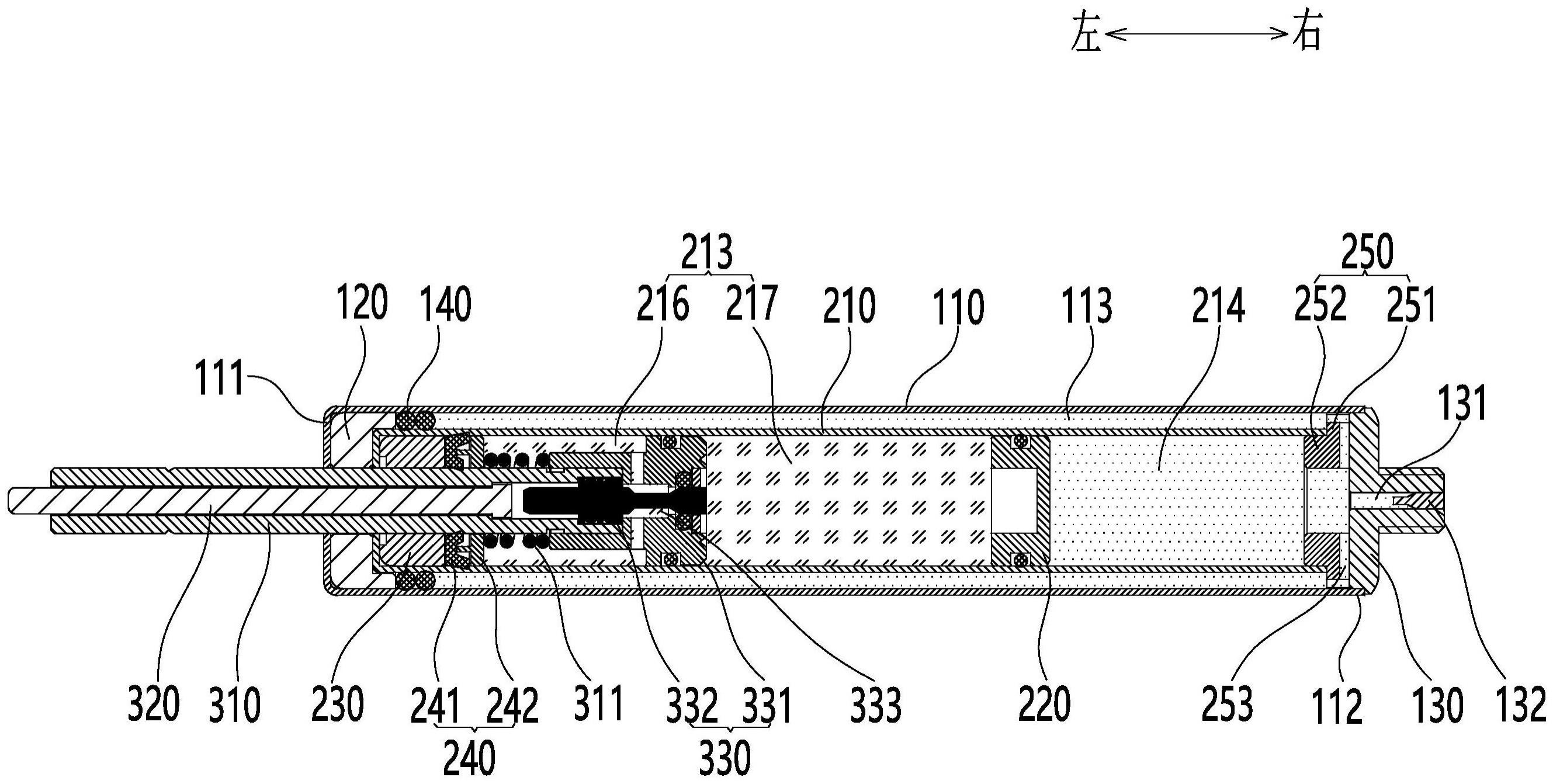

4、外缸组件,包括外管、第一导向套和堵头,所述第一导向套固定在所述外管的第一端内,所述堵头封堵在所述外管的第二端处;

5、内缸组件,包括内管、浮动活塞、第二导向套、密封套和固定套,所述第二导向套固定在所述内管的第三端内,所述密封套安装在所述内管中并与所述第二导向套抵接,所述固定套安装在所述内管的第四端处,所述浮动活塞滑动安装在所述内管中,以将所述内管的内部分隔为靠近所述第三端且填充液体的第一腔和靠近所述第四端且填充气体的第二腔;

6、活塞组件,包括空心活塞杆、顶杆和针阀组件,所述顶杆同轴滑接在所述空心活塞杆中,所述针阀组件与所述空心活塞杆的一端连接,所述顶杆移动时能控制所述针阀组件的通闭;

7、其中,所述内缸组件安装在所述外管中,所述外管和所述内管之间间隔形成第三腔,所述第二腔通过所述固定套连通至所述第三腔,所述第三端与所述第一导向套抵接,所述固定套与所述堵头抵接,所述外管的内壁和所述第三端的外壁之间设有密封圈,所述活塞组件安装在所述第一腔中,所述针阀组件将所述第二腔分隔,所述空心活塞杆和所述顶杆穿过所述密封套、所述第二导向套、所述第三端和所述第一导向套伸出至所述第一端外。

8、根据本发明实施例的双缸内置可锁定气弹簧,至少具有如下有益效果:简化整个装配过程的工序操作,组装简便,有效提高生产效率,降低生产成本;有效保证第一腔和第三腔之间油气分离。第二腔和第三腔的配合,增加气室体积,从而达到行程下压过程轻便顺畅无任何卡阻现象,同时升降更平稳。

9、根据本发明的一些实施例,所述第三端设有沿径向朝向所述内管中轴线方向延伸的延边,所述第一导向套朝向所述第三端的端面上设有沉孔,所述第三端伸入所述沉孔中,所述沉孔的周向侧壁包绕在所述第三端的外壁上,所述延边抵接在所述沉孔的平面壁上,所述密封圈抵接在所述第一导向套的端面上,所述第二导向套的端面抵接在所述延边上。

10、根据本发明的一些实施例,所述外管的内壁和所述第三端的外壁之间设置有至少两个所述密封圈。

11、根据本发明的一些实施例,所述密封圈为pu材质硫化浇铸工艺成型的o型密封圈。

12、根据本发明的一些实施例,所述空心活塞杆上套接有弹簧,所述弹簧位于所述密封套和所述针阀组件之间。

13、根据本发明的一些实施例,所述密封套包括碗型垫和铝衬套,所述碗型垫抵接在所述第二导向套的端面上。

14、根据本发明的一些实施例,所述固定套呈中空的阶梯轴状,所述固定套的小轴径段插接在所述第四端内,所述固定套的大轴径段位于所述第四端外并与所述外管的内壁接触,所述大轴径段上开设有通道,所述通道将所述固定套的中空处连通至所述第三腔。

15、根据本发明的一些实施例,所述堵头设有气道,所述气道通过锲针封堵。

16、根据本发明的一些实施例,所述针阀组件包括阀体和阀针,所述阀体将所述第一腔分隔为第一液腔和第二液腔,所述阀体上设有连通所述第一液腔和所述第二液腔的流道,所述阀针穿设于所述阀体并伸入至所述空心活塞杆内,所述顶杆能够推动所述阀针轴向移动,所述阀针轴向移动时控制所述流道的通闭。

17、根据本发明的一些实施例,所述第一腔中填充非活性油,所述第二腔和所述第三腔中填充非活性氮气。

18、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种双缸内置可锁定气弹簧,其特征在于,包括:

2.根据权利要求1所述的双缸内置可锁定气弹簧,其特征在于:所述第三端(211)设有沿径向朝向所述内管(210)中轴线方向延伸的延边(215),所述第一导向套(120)朝向所述第三端(211)的端面上设有沉孔(121),所述第三端(211)伸入所述沉孔(121)中,所述沉孔(121)的周向侧壁包绕在所述第三端(211)的外壁上,所述延边(215)抵接在所述沉孔(121)的平面壁上,所述密封圈(140)抵接在所述第一导向套(120)的端面上,所述第二导向套(230)的端面抵接在所述延边(215)上。

3.根据权利要求1或2所述的双缸内置可锁定气弹簧,其特征在于:所述外管(110)的内壁和所述第三端(211)的外壁之间设置有至少两个所述密封圈(140)。

4.根据权利要求3所述的双缸内置可锁定气弹簧,其特征在于:所述密封圈(140)为pu材质硫化浇铸工艺成型的o型密封圈。

5.根据权利要求1所述的双缸内置可锁定气弹簧,其特征在于:所述空心活塞杆(310)上套接有弹簧(311),所述弹簧(311)位于所述密封套(240)和所述针阀组件(330)之间。

6.根据权利要求1或5所述的双缸内置可锁定气弹簧,其特征在于:所述密封套(240)包括碗型垫(241)和铝衬套(242),所述碗型垫(241)抵接在所述第二导向套(230)的端面上。

7.根据权利要求1所述的双缸内置可锁定气弹簧,其特征在于:所述固定套(250)呈中空的阶梯轴状,所述固定套(250)的小轴径段(252)插接在所述第四端(212)内,所述固定套(250)的大轴径段(251)位于所述第四端(212)外并与所述外管(110)的内壁接触,所述大轴径段(251)上开设有通道(253),所述通道(253)将所述固定套(250)的中空处连通至所述第三腔(113)。

8.根据权利要求1所述的双缸内置可锁定气弹簧,其特征在于:所述堵头(130)设有气道(131),所述气道(131)通过锲针(132)封堵。

9.根据权利要求1所述的双缸内置可锁定气弹簧,其特征在于:所述针阀组件(330)包括阀体(331)和阀针(332),所述阀体(331)将所述第一腔(213)分隔为第一液腔(216)和第二液腔(217),所述阀体(331)上设有连通所述第一液腔(216)和所述第二液腔(217)的流道(333),所述阀针(332)穿设于所述阀体(331)并伸入至所述空心活塞杆(310)内,所述顶杆(320)能够推动所述阀针(332)轴向移动,所述阀针(332)轴向移动时控制所述流道(333)的通闭。

10.根据权利要求1所述的双缸内置可锁定气弹簧,其特征在于:所述第一腔(213)中填充非活性油,所述第二腔(214)和所述第三腔(113)中填充非活性氮气。

技术总结

本发明公开了一种双缸内置可锁定气弹簧,包括:外缸组件包括外管、第一导向套和堵头;内缸组件包括内管、浮动活塞、第二导向套、密封套和固定套,第二导向套固定在内管的第三端内,密封套安装在内管中并与第二导向套抵接,固定套安装在内管的第四端处,浮动活塞滑动安装在内管中;活塞组件包括空心活塞杆、顶杆和针阀组件,顶杆同轴滑接在空心活塞杆中,针阀组件与空心活塞杆的一端连接,顶杆移动时能控制针阀组件的通闭;简化整个装配过程的工序操作,组装简便,有效提高生产效率,降低生产成本;有效保证第一腔和第三腔之间油气分离。第二腔和第三腔的配合,增加气室体积,从而达到行程下压过程轻便顺畅无任何卡阻现象,同时升降更平稳。

技术研发人员:周泽奇

受保护的技术使用者:佛山市中鑫奥联精密科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!