一种全自动更换机油装置及其使用方法与流程

本发明涉及自动更换机油领域,具体为一种全自动更换机油装置及其使用方法。

背景技术:

1、随着互联网时代的到来,越来越多的操作由原来的人工控制转化为智能化,在工业领域亦是如此。发动机长时间不更换机油会导致发动机动力下降、启动困难、运转不良等现象,甚至出现发动机拉缸等不可逆转的损伤,所以需要定期更换机油。如图1-2所示,目前更换机油的方法一般是:在机油口上拆除机器侧盖,拧开发动机机油舱的机油尺,再倾倒机器将机油舱中废机油倒空,倒入新机油,再拧上机油尺,最后安装上机器侧盖,从而完成更换。但在更换机油过程中步骤繁琐,容易遗漏;无法及时更换机油,在北方寒冷天气的环境下,更换机油更是艰难。因此全自动更换机油装置及其方法具有十分重要的意义。

技术实现思路

1、本发明的目的是为了提供一种全自动更换机油装置及其使用方法,本发明可以无需拆卸零部件即可自动完成机油更换,大大减少操作步骤,提高了更换效率;降低了零部件拆装过程中造成的零部件磨损、或可能缺失的不良影响等;可以在手机上监控机油余量和自动控制机油更换,更为方便且快捷。

2、为了实现上述发明目的,本发明采用了以下技术方案:

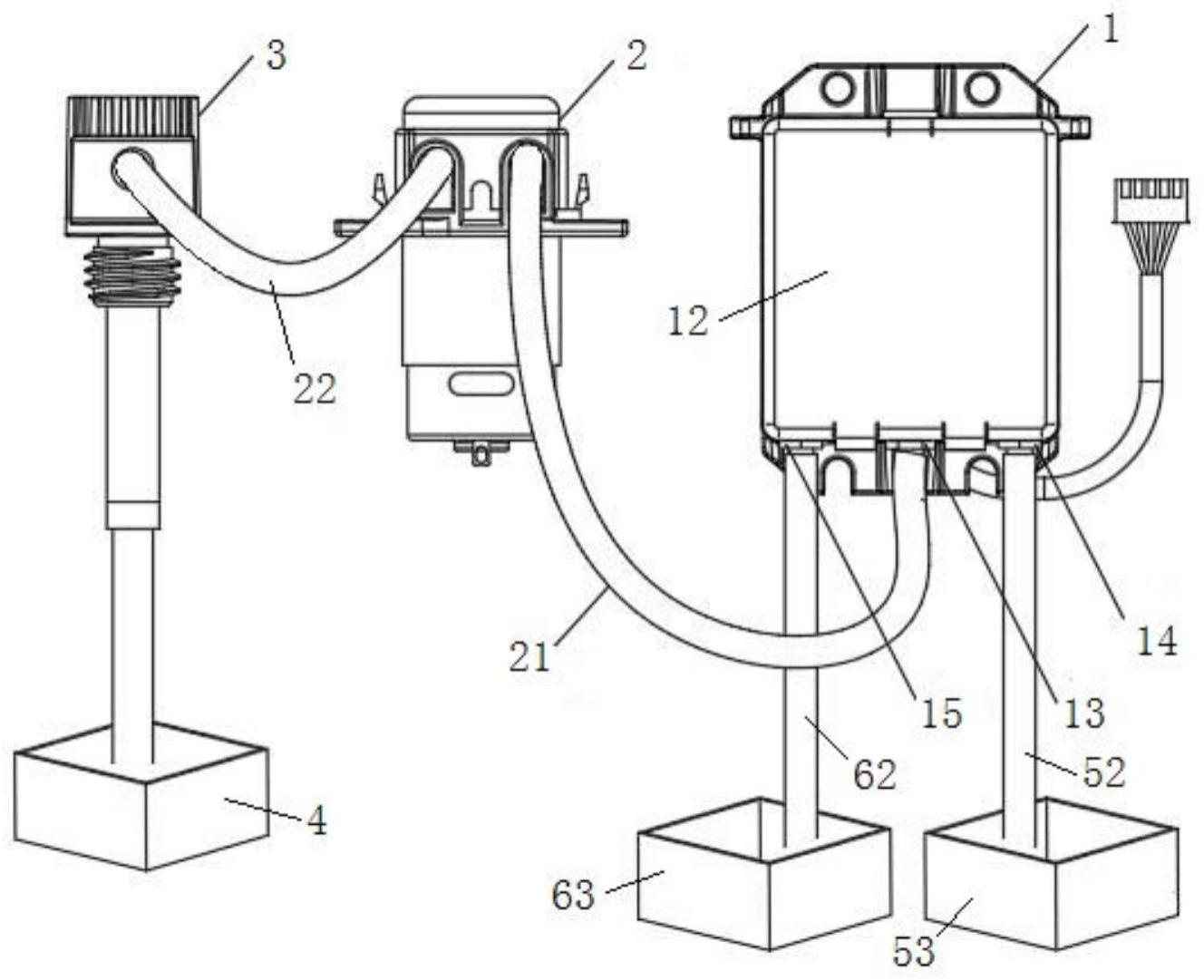

3、一种全自动更换机油装置,包括油路切换部件、机油泵、监测部件和机油舱,油路切换部件、机油泵、机油舱依次连接,监测部件位于机油舱上,油路切换部件下方设有废油部件和新油部件,油路切换部件分别与废油部件和新油部件连接。

4、油路切换部件包括安装底座、控制电机和压杆,控制电机通过两个固定螺丝固定在安装底座后侧,压杆位于安装底座内,压杆与控制电机的输出轴连接。

5、安装底座内设有两个与压杆相适配的夹紧块,两个夹紧块分别位于压杆两侧,夹紧块与安装底座一体设置,安装底座上设有安装盖。

6、废油部件包括有软管一,新油部件包括软管二,软管一和软管二分别环绕在夹紧块外侧,安装底座内设有三通接头、两通接头一和两通接头二,软管一的两端分别与两通接头一和三通接头连接,软管二的两端分别与两通接头二和三通接头连接。

7、废油部件还包括废机油壶和软管三,软管三的两端分别与两通接头一和废机油壶连接,新油部件还包括新机油壶和软管四,软管四的两端分别与两通接头二和新机油壶连接。

8、监测部件包括机油尺、液位检测芯片和温传电阻,液位检测芯片和温传电阻设于机油尺一侧,机油尺上设有管道,机油尺固定在机油舱上。

9、机油泵两侧设有软管五和软管六,软管五的两端与机油泵和三通接头连接,软管六的两端与机油泵和管道连接。

10、全自动更换机油装置的使用方法,包括以下步骤:

11、s1:获取机油的监测数据,若监测部件监测到机油使用时间达到预设使用时长或监测部件监测到机油品质降低到预设值;

12、s2:发送更换机油指令给机油泵和控制电机,机油泵和控制电机收到指令;

13、s3:机油泵转动,油路切换部件打开废油部件,关闭新油部件,机油舱内的废机油进入废油部件内;

14、s4:机油泵反转,油路切换部件关闭废油部件,打开新油部件,新油部件内的机油进入机油舱内。

15、s3中,控制电机控制压杆正向旋转,压杆与其中一个夹紧块配合夹紧软管二;机油泵转动,管道开始抽机油舱内废机油,废机油依次通过管道、软管六、机油泵和软管五经过三通接头,再通过软管一和软管三输送至废机油壶,直到机油舱内机油水平面降低至机油尺的低液位报警线。

16、s4中,控制电机控制压杆反向旋转,压杆松开软管二,压杆与另一个夹紧块配合夹紧软管一;机油泵接收到机油尺低液位信号,机油泵反转,软管四抽新机油壶中机油,新机油通过软管二、软管五、机油泵、软管六和管道进入机油舱,直到机油舱内机油水平面升高至机油尺高液位报警线,机油泵接收到机油尺高液位信号,机油泵停止工作,控制电机归位。

17、与现有技术相比,采用了上述技术方案的全自动更换机油装置及其方法,具有如下有益效果:

18、其一,采用本发明的全自动更换机油装置及其方法,油路切换部件体积小,因此全自动更换机油装置体积小,可以适用于大多数安装环境;

19、其二,可在手机小程序通过蓝牙功能或云端监测系统或主控单元监测机油舱内的机油,全自动控制,无需手动开关转换,实现油路自动切换,实现自动化、智能化;

20、其三,由于自动监测,避免忘记或没有及时更换机油后造成发动机拉缸等不可挽回的损失;

21、其四,结构之间配合精度要求较低,固定方便,仅在安装电机是需要螺丝即可安装,安装和拆卸更为简易,大大降低了安装成本、安装工序,方便维修或更换零部件。

技术特征:

1.一种全自动更换机油装置,其特征在于,包括油路切换部件、机油泵(2)、监测部件和机油舱(4),油路切换部件、机油泵(2)、机油舱(4)依次连接,监测部件位于机油舱(4)上,油路切换部件下方设有废油部件和新油部件,油路切换部件分别与废油部件和新油部件连接。

2.根据权利要求1所述的全自动更换机油装置,其特征在于,油路切换部件包括安装底座(1)、控制电机(7)和压杆(8),控制电机(7)通过两个固定螺丝(71)固定在安装底座(1)后侧,压杆(8)位于安装底座(1)内,压杆(8)与控制电机(7)的输出轴连接。

3.根据权利要求1所述的全自动更换机油装置,其特征在于,安装底座(1)内设有两个与压杆(8)相适配的夹紧块(11),两个夹紧块(11)分别位于压杆(8)两侧,夹紧块(11)与安装底座(1)一体设置,安装底座(1)上设有安装盖(12)。

4.根据权利要求1所述的全自动更换机油装置,其特征在于,废油部件包括有软管一(51),新油部件包括软管二(61),软管一(51)和软管二(61)分别环绕在夹紧块(11)外侧,安装底座(1)内设有三通接头(13)、两通接头一(14)和两通接头二(15),软管一(51)的两端分别与两通接头一(14)和三通接头(13)连接,软管二(61)的两端分别与两通接头二(15)和三通接头(13)连接。

5.根据权利要求1所述的全自动更换机油装置,其特征在于,废油部件还包括废机油壶(53)和软管三(52),软管三(52)的两端分别与两通接头一(14)和废机油壶(53)连接,新油部件还包括新机油壶(63)和软管四(62),软管四(62)的两端分别与两通接头二(15)和新机油壶(63)连接。

6.根据权利要求1所述的全自动更换机油装置,其特征在于,监测部件包括机油尺(3)、液位检测芯片和温传电阻,液位检测芯片和温传电阻设于机油尺(3)一侧,机油尺(3)上设有管道,机油尺(3)固定在机油舱(4)上。

7.根据权利要求1所述的全自动更换机油装置,其特征在于,机油泵(2)两侧设有软管五(21)和软管六(22),软管五(21)的两端与机油泵(2)和三通接头(13)连接,软管六(22)的两端与机油泵(2)和管道连接。

8.根据权利要求1-7所述的全自动更换机油装置的使用方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的全自动更换机油装置的使用方法,其特征在于,s3中,控制电机(7)控制压杆(8)正向旋转,压杆(8)与其中一个夹紧块(11)配合夹紧软管二(61);机油泵(2)转动,管道开始抽机油舱(4)内废机油,废机油依次通过管道、软管六(22)、机油泵(2)和软管五(21)经过三通接头(13),再通过软管一(51)和软管三(52)输送至废机油壶(53),直到机油舱(4)内机油水平面降低至机油尺(3)的低液位报警线。

10.根据权利要求8所述的全自动更换机油装置的使用方法,其特征在于,s4中,控制电机(7)控制压杆(8)反向旋转,压杆(8)松开软管二(61),压杆(8)与另一个夹紧块(11)配合夹紧软管一(51);机油泵(2)接收到机油尺(3)低液位信号,机油泵(2)反转,软管四(62)抽新机油壶(63)中机油,新机油通过软管二(61)、软管五(21)、机油泵(2)、软管六(22)和管道进入机油舱(4),直到机油舱(4)内机油水平面升高至机油尺(3)高液位报警线,机油泵(2)接收到机油尺(3)高液位信号,机油泵(2)停止工作,控制电机(7)归位。

技术总结

本发明采用了一种全自动更换机油装置包括油路切换部件、机油泵、监测部件和机油舱,油路切换部件、机油泵、机油舱依次连接,监测部件位于机油舱上,油路切换部件下方设有废油部件和新油部件,油路切换部件分别与废油部件和新油部件连接;使用方法包括以下步骤:S1:获取机油的监测数据,若监测部件监测到机油使用时间达到预设使用时长或监测部件监测到机油品质降低到预设值;S2:发送更换机油指令给机油泵和控制电机,机油泵和控制电机收到指令;S3:机油泵转动,油路切换部件打开废油部件,关闭新油部件,机油舱内的废机油进入废油部件内;S4:机油泵反转,油路切换部件关闭废油部件,打开新油部件,新油部件内的机油进入机油舱内。

技术研发人员:罗彬,梅燕良,汪顺长,刘华松,薛飞

受保护的技术使用者:丽水博远科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!